-

吳 坡 丁 望 譚清濤 邵 鋆 劉百祥

(湖南華菱湘潭鋼鐵有限公司煉鐵廠)

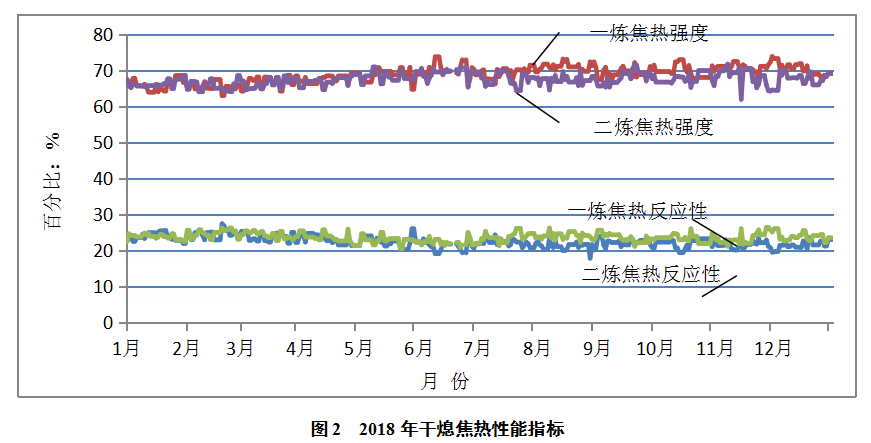

摘 要 對湘鋼1號高爐(2580m3)2018年穩定生產實踐進行了總結。以精料為基礎,不斷改進和優化高爐操作,1號高爐實現了爐況長周期穩定順行,獲得了較好的技術經濟指標。全年高爐利用系數達到2.69t/(m3·d),日均產鐵6938t,休風率0.65%,燃料比532 kg/t。

關鍵詞 穩定順行 利用系數 休風率

湘鋼1號高爐(2580m3)第二代爐齡于2015年6月開爐,開爐生產穩定順行,各項技術指標居行業前列。2018年1號高爐通過加強精料管理,優化高爐操作制度,維護設備長周期穩定運行等措施,高爐實現長周期穩定順行,并取得了較好的生產技術指標(如表1所示)。

1 精料管理

1.1 原燃料質量管理

燒結礦和焦炭的質量,對爐溫和爐況的穩定順行影響很大,合理的爐料結構,冶煉性能良好的原燃料是高爐順行和強化的基礎。

1.1.1 保證入爐品位

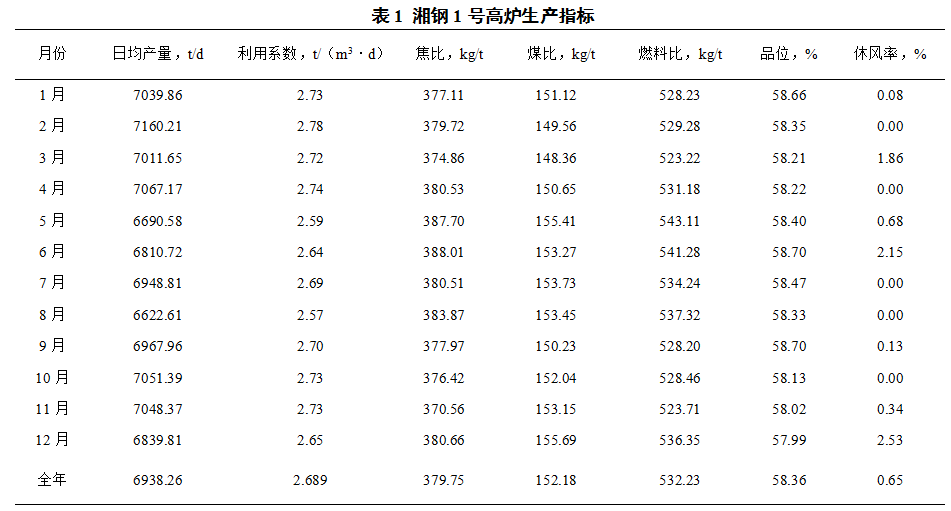

對高爐冶煉的要求越高,對原燃料的條件要求也越高。隨著原燃料條件不斷改善,高爐渣量減少,產量不斷提高,焦炭消耗顯著降低。就高爐入爐礦石品位來講,入爐礦石品位每提高1%,降低焦比2%,提高產量3%,渣量減少6%。近年來,對入爐品位重要性的認識日益深刻,湘鋼確立以高爐為中心的指導思想,開始不斷提高燒結礦品位,同時保證球團及南非塊礦的品位來提高入爐品位。2018年全年平均品位到達58.36%,品位的不斷提高,為爐缸特護取得一定效果及強化冶煉提供了強有力的支撐。同時為了降低鐵水成本,對燒結礦取消CaCl2噴淋,經過項目攻關,燒結礦質量基本未受影響,RDI+3.15指標前期略有下降,后期穩定在60以上水平,轉鼓指數穩中有升,小粒級穩中有降,如圖1所示。

1.1.2 改善焦炭質量

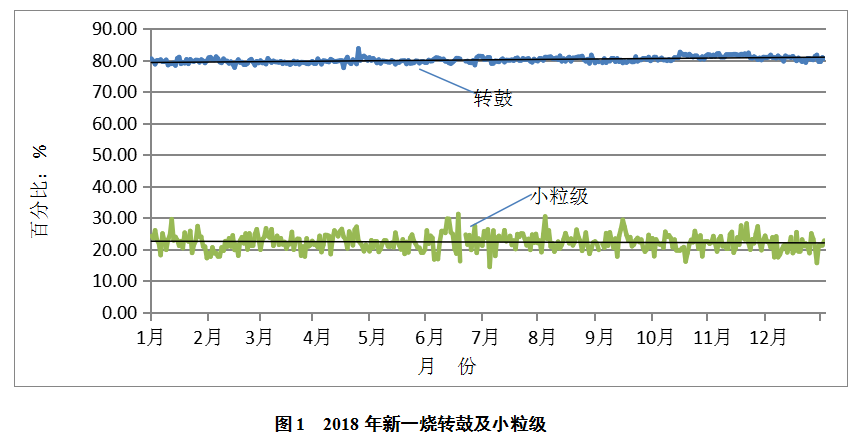

焦炭在高爐內的骨架作用是其它爐料所不能取代的,尤其是大噴煤后,骨架作用尤為突出。1號高爐共6個焦炭倉3個稱量斗,裝入自產焦炭比例為1/3干熄焦(1#焦倉)+1/3混合焦(2#焦倉)+1/3混合焦(3#焦倉),為保證中心氣流,于2017年對1#焦倉進行改造,篩網間距由φ25mm改為φ28mm,將干熄焦布在爐內中心位置,以保證中心焦塊粒度。焦炭熱態強度對高爐冶煉的影響更是十分重要的。以往研究證明:焦炭從料線到風口平均粒度減少20%~40%。在塊狀帶,粒度無明顯變化;從軟熔帶位置開始,焦炭粒度變化很大,這是劇烈溶碳反應的結果[1]。高爐爐料的主要阻力在軟熔帶以及以下的區域。熱強度直接影響下部區域的透氣性,對高爐順行起著十分重要的作用。2018年干熄焦質量有所改進(如圖2所示)。后期受原燃料供應影響1號高爐改進1/3干熄焦+1/3混合焦+1/3外購焦,高爐及時退守,平穩銜接。

1.2 槽位及篩分管理

杜絕低槽位,避免爐料進行二次摔打。燒結礦低槽位報警值7米(滿槽10米),焦炭低槽位報警值4.5米,出現報警時,及時向調度反饋要求及時進料。同時嚴密控制篩網上各料層厚度,讓原燃料充分過篩,減少礦粉、焦粉入爐。為保證篩分效果,要求每天每班定期檢查篩面,篩面堵>30%時必須及時清篩。控制燒結礦篩速28-33kg/s,焦炭篩速22-26kg/s,并給每臺篩子設定報警值,便于工作人員及時關注原燃料及篩子狀況。

2 操作制度管理

2.1 合理調劑上下部工藝參數

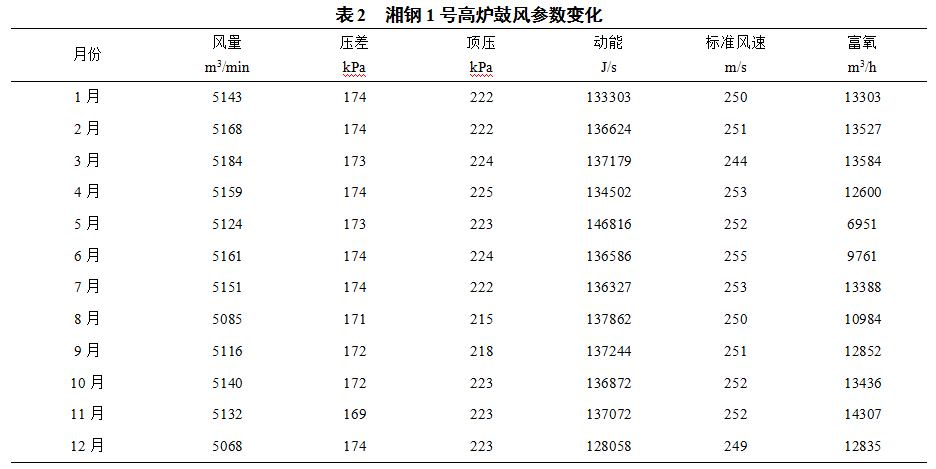

上部調劑是使爐料在爐喉截面上分布均勻,使其在下降過程中能同上升的煤氣密切接觸以利傳熱傳質過程的進行。下部調劑主要是以大風量、高風速,足夠的鼓風動能,控制合理的初始煤氣流分布,活躍爐缸,實現提高冶煉強度的目的。2018年1號高爐前期風口面積為0.3394m2,上部采用中心加焦模式微調,裝料制度為:O9 8 7 6 5 3 4 3 2 2C9 8 7 6 5 12 2 2 2 2 4,各項指標運行較好,中期因氣溫上升,冷卻強度能力不足,加之前期的高強度冶煉,爐缸側壁溫度上升較快,被迫適當控制冶強,利用休風機會將風口面積縮至0.3375 m2,平臺適當外移,經過一系列護爐措施后,側壁溫度下降明顯。后期逐步擴風口至0.3434 m2,降低高爐下部壓差,裝料制度演變為:O9 8 7 6 5 3 4 3 2 2C9 8 7 6 5 1 2 2 2 2 2 3,燃料比下降明顯。通過上下部調劑相結合,氣流分布合理,爐況順行穩定,如表2所示。

2.2 穩定熱制度及造渣制度

合理穩定的熱制度和造渣制度對高爐的穩定順行十分重要,爐溫的大幅波動會造成軟熔帶的波動,引起爐墻結厚和渣皮脫落,煤氣流分布混亂,甚至出現崩懸料等爐況失常,形成惡性循環。對于爐渣堿度的控制就要根據渣中MgO及Al2O3的含量來確定,使爐渣堿度既能滿足高爐脫S,還能保證爐渣良好的流動性,利于爐缸的活躍[2]。

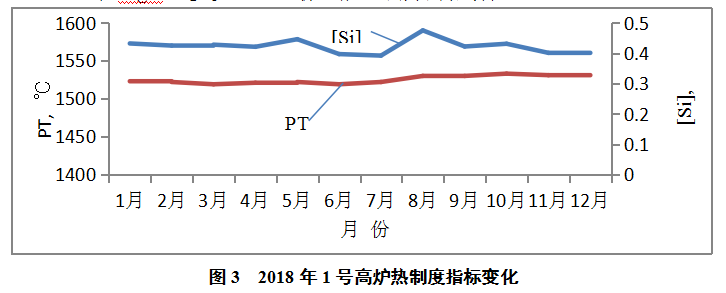

在實際生產中,1號高爐將鐵水溫度和生鐵含[Si]同時作為熱制度調節的依據,將鐵水溫度控制在1500℃以上,生鐵含[Si]控制在0.40-0.60%,保證爐缸熱量充沛,如圖3所示。爐渣堿度的控制范圍在1.15~1.2,渣中MgO/Al2O3>0.48,保證爐渣良好的流動性。

2.3 爐缸側壁溫度異常升高的處理

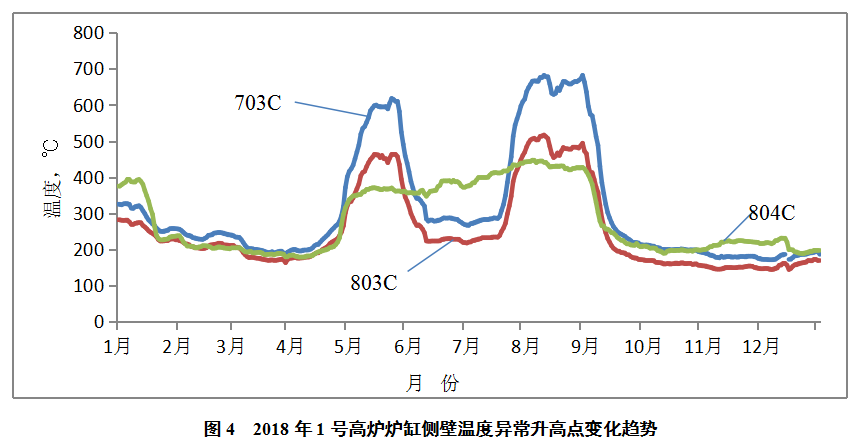

2018年5月,爐缸1#鐵口下方標高7.599米、8.05米、8.501米、8.952米4層溫度普遍上升,其中8.05米803C點、804C點、7.599米703C點(熱電偶插入深度均為450mm)溫度升高幅度較大,803C點溫度最高上升至517℃,804C點溫度最高上升至447℃,703C點溫度最高上升至682℃。1號高爐通過采取調整冷卻制度、穩定熱制度、提高鈦負荷、調整風口布局、加強爐前鐵口管理等一系列措施后,爐缸側壁溫度在9月份下降至400℃以內(如圖4所示),爐缸特護取得顯著成效。

3 加強設備維護,降低休風率

休風率是體現高爐生產連續性,爐況順行及強化冶煉的限制性指標。為了保障設備長周期穩定運行,1號高爐不僅從管理上加強對設備的點檢維護,同時采用新技術,投入了爐頂設備自動打油系統,進行了蒸汽改氮氣等一系列有利于設備穩定運行的措施。年休風率僅為0.65%,計劃檢修時間間隔4-5個月。

4 結語

(1)精料是高爐順行的基礎,1號高爐長期穩定順行離不開原燃料質量的不斷改善及穩定。

(2)選擇合適的操作制度,采取上下部調劑相結合,上穩下活,堅持發展中心氣流,兼顧邊緣氣流的方針,穩定熱制度,保持爐缸活躍。

(3)設備長周期穩定運行也是湘鋼1號高爐獲得良好指標的重要原因。

5 參考文獻

[1] 周傳典.高爐煉鐵生產技術手冊.P85。

[2] 鄒永剛,付華華.新鋼9號高爐長期穩定順行生產實踐[J].科學技術,2017(7):126~127.

(責任編輯:zgltw)