-

2017年中鋼協會員單位統計中的煉鐵企業有90個單位,產鐵62151.43萬噸,比上年增長2.15%,其鐵產量占全國87.44%;與上年同期相比,統計增加了9個單位,但濟南鋼鐵、珠海粵裕豐和灤縣金馬等企業無相關數據。

1 2017年煉鐵系統能耗情況

1.1 高爐煉鐵工序能耗情況

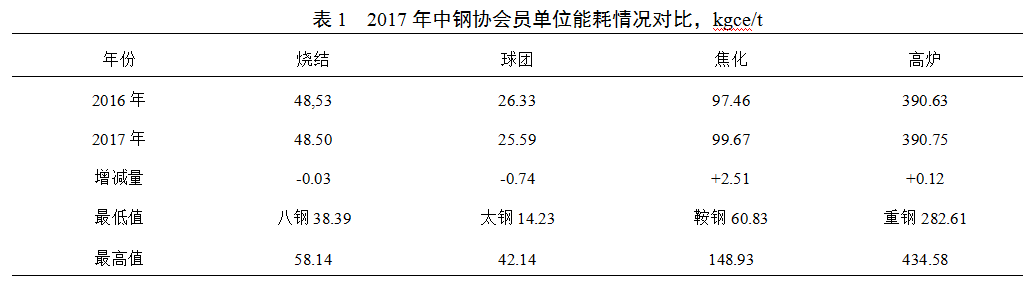

2017年中鋼協會員單位煉鐵工序能耗為390.75kgce/t,比上年升高0.12kgce/t。工序能耗較低的企業是: 重鋼282.61gce/t,漣鋼331.33gce/t,新冶鋼357.06kgce/t,安鋼354.21kgce/t,沙鋼361.42kgce/t, 凌鋼369.12kgce/t, 川威369.16kgce/t,新余370.39kgce/t,三鋼372.91kgce/t,方大特鋼374.06kgce/t, 萍鄉374.43gce/t,本鋼集團376.22kgce/t,太鋼378.96kgce/t,武鋼379.28kgce/t,珠海粵鋼380.24kgce/t。 企業煉鐵工序能耗最高值達434.58kgce/t.。

2016年煉鐵工序能耗較低的高爐有:寶鋼4747m3高爐工序能耗364kgce/t,京唐1號工序能耗365kgce/t,太鋼6號4350m3高爐374kgce/t,湛江2號5050m3高爐375kgce/t,漣源3200m3高爐325kgce/t,鞍鋼3號3200m3高爐360kgce/t,馬鋼B號4000m3高爐371kgce/t,萊鋼3200m3高爐和包鋼4150m3高爐均是372kgce/t等。

目前,企業之間統計的煉鐵工序能耗上存在較大誤差。焦比在煉鐵工序能耗數據中約占60%,煤比約占17%,煤氣消耗占12%,高爐鼓風約5%。高爐煉鐵所需的熱量有78%來自碳素燃燒,有19%有熱風提供,3%是爐料化學熱。所以說,燃料比的變化對工序能耗的影響是起決定性的作用,熱風溫度的高低有較大影響。

燃料比低是工序能耗低的保證。2017年煉鐵燃料比較低的企業有:武鋼2200m3高爐499.83kg/t,武鋼3800m3高爐504.49kg/t,韶鋼3200 m3高爐498.31kg/t,武鋼3200m3高爐509.80kg/t,青鋼1800高爐503.94kg/t,鞍鋼3200m3高爐493.72kg/t,衢州元立1068m3高爐495.76kg/t等,三明1050m3高爐502.63kg/t,萊蕪3200m3高爐508.58kg/t。

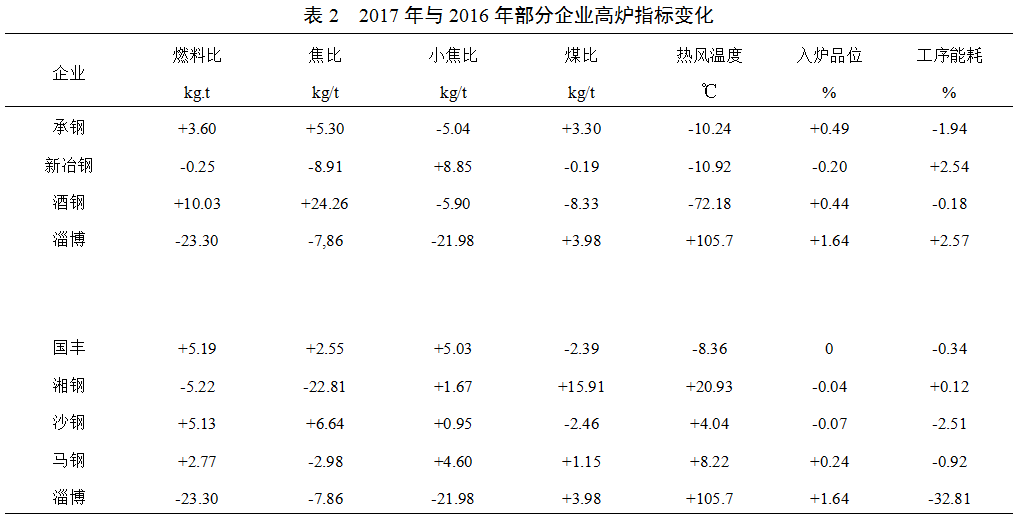

個別企業燃料比排在行業第45名之后,但煉鐵工序能耗值卻在前列,讓人質疑。在統計中有7個企業出現,焦比、煤比、燃料比升高,工序能耗還出現下降較大;有6企業燃料比下降,反而工序能耗上升;有15企業燃料比變化與序能耗變化幅度不相適應。可能存在統計上的問題。有20個企業統計的燃料比中不含小塊焦;一些使用低品位礦石的高爐,燃料比和煉鐵工序能耗應是比較高,但出現統計數據偏低的現象。希望企業認真貫徹國家標準GB50632-2010《鋼鐵企業節能設計規范》中的煉鐵工序能耗計算公式、各能源介質折標準煤系數。部分企業數據之間疑問(燃料比變化數值與工序能耗數值變化不對應)部分企業情況見表2。

目前,我國高爐煉鐵指標中與國際先進水平相比,差距最大的地方是,熱風溫度偏低,差80-100℃.企業應盡快扭轉這種局面,促進高爐工序節能。

據統計,2017年中鋼協會員單位煉鐵工序能耗有39個單位得到下降,下降幅度較大的企業有:鹽城聯鑫下降6.07%,新疆八一下降5.87%,天鐵下降4.35%,衡管下降4.26%,唐山春興下降3.22%,長治下降3.37%,凌源下降2.90%,沙鋼下降2.51%,唐山瑞豐下降2.12%,柳鋼下降2.11%,包鋼下降2.08%等;但有38個企業煉鐵工序能耗在上升,上升最高的企業幅度達9.85%。

2017年全國鋼鐵行業已近800臺TRT裝置,配備率已在95%。煤氣干法除塵(已有600多套,可提高發電能力30%)可實現噸鐵發電45度的業績,濕法除塵的發電量也應在32度左右。但目前TRT平均發電量在32度左右,有三分之一的發電能力沒有發揮出來,相關企業要在努力提高TRT裝置的工作能力。

1.2 燒結工序能耗情況

2017年中鋼協會員單位燒結工序能耗為48.50kgce/t,比上年下降0.03kgce/t;燒結工序能耗較低的企業是:寶集八一38.39gce/t,萍鄉39.57kgce/t,安陽42.40kgce/t,敬業42.59kgce/t, 中信泰富43.14kgce/t,長治43.66kgce/t, 新余43.31kgce/t,北京建龍43.39kgce/t,沙鋼43.71kgce/t, 攀鋼43.93kgce/t,太鋼44.57kgce/t,湘鋼44.75kgce/t,水鋼44.96kgce/t,宣鋼44.98kgce/t,韶鋼46.65kgce/t,珠海粵鋼47.12kgce/t,淮鋼47.27kgce/t, 能耗最高值企業達58.14kgce/t。

據統計,2017年中鋼協會員單位中有38個單位燒結工序能耗得到降低,能耗降低較多的企業有:水鋼降13.59%,長治降10.53%,東北特鋼降10.37%,太鋼降7.89%,新冶鋼降7.44%,冷水江降4.88%,銅陵富鑫降4.25%,衡管降3.66%等。

2017年有32個企業燒結工序能耗比上年有所增加。

1.3 焦化工序能耗現狀

中鋼協會員單位統計中有37個單位有焦化生產指標,其焦炭產量僅占全國產量的26.17%;2017年中鋼協會員單位統計的焦化工序能耗有41個單位,所以說,統計的焦化工序能耗已不能代表焦化行業的實際情況了。2017年中鋼協焦化工序能耗為99.67kgce/t,比上年升高2.51kgce/t。能耗指標較好的企業是:鞍鋼60.83kgce/t,新余73.00kgce/t,三鋼75.07kgce/t,沙鋼83.62kgce/t,武鋼89.17kgce/t,方大特鋼89.30kgce/t,鄂鋼89.90kgce/t, 新冶鋼90.93kgce/t,韶鋼91.70kgce/t,中信泰富99.13kgce/t寶武鋼集團100.02kgce/t,包鋼100.97kgce/t,企業能耗最高值達137.66kgce/t。據統計,2017年有14個企業焦化工序能耗得到下降,下降幅度較大的企業有:鄂鋼下降20.19%,新余下降19.34%,邯鋼下降7.79%,宣鋼下降6.84%等;但16個企業焦化工序能耗在上升,升幅最高的企業達82.48%。

焦化工序能耗中扣除煤消耗以外,消耗最高的是焦爐或高爐煤氣,占能耗的10%左右。煤氣消耗量與結焦時間、熱工制度的穩定有關。這方面企業之間的差異不大。

正常的焦化工序能耗值應為150 kgce/t左右,現焦化工序能耗數值偏低的原因是,一些企業沒有把化產品的能耗統計在內,有CDQ裝置的企業焦化工序能耗要低一些,但企業之間CDQ回收能源水平有較大差距,我們希望建設高溫、高壓的CDQ裝置,可多回收能量15%左右。

焦爐上升管煤氣余熱的顯熱,僅次于CDQ回收的能量(占煉焦工序用能的37%)。該技術還在不斷完善提高。有一些企業焦爐建成了焦爐上升管煤氣余熱裝置。該技術已進入推廣階段

2 煉鐵系統節能潛力分析

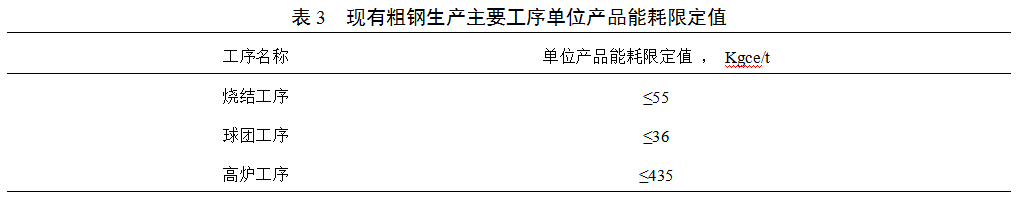

國家標準GB21256-2013<粗鋼生產主要工序單位產品能源消耗限額》指出現有粗鋼生產主要工序單位產品能耗限定值見表3。

說明:

(1)尚未配置脫硫裝置的數據工序,其能耗指標減少2kgce/t,即53kgce/t。

(2)燒結原料中稀土礦、釩鈦磁鐵礦氧量每加1%,燒結工序能耗限定值在表1的基礎上增加0.15kgce/t;高爐入爐原料中稀土礦、釩鈦磁鐵礦氧量每加1%,高爐工序能耗限定值在表1的基礎上增加0.3kgce/t。

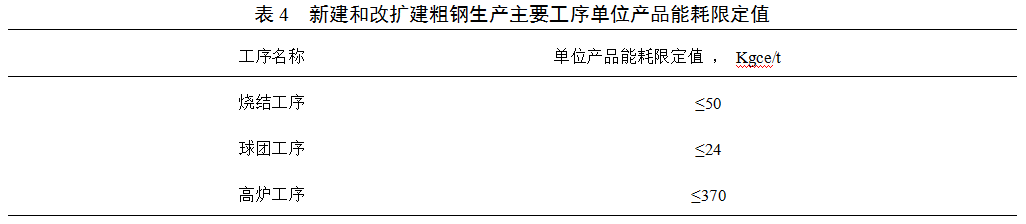

新建和改擴建粗鋼生產主要工序單位產品能耗限定值見表4。

說明:

(1)尚未配置脫硫裝置的數據工序,其能耗指標減少2kgce/t,即53kgce/t。

(2)燒結原料中稀土礦、釩鈦磁鐵礦氧量每加1%,燒結工序能耗限定值在表2的基礎上增加0.15kgce/t;高爐入爐原料中稀土礦、釩鈦磁鐵礦氧量每加1%,高爐工序能耗限定值在表1的基礎上增加0.3kgce/t。

據統計,2017年中鋼協會員單位中,燒結有1個單位沒有達到表1的要求,有22個單位沒有達到表2的要求;高爐工序有33單位工序能耗大于400kgce/t。目前,只有少數高爐工序能耗低于370kgce/t。

這表明,鋼鐵企業煉鐵系統節能尚有一定的潛力。

2.1 燒結工序節能潛力分析

燒結工序能耗中,固體燃耗約占80%,電力約占13%,點火燃耗約占6.5%,其它約為0.5%.所以說,降低固體燃耗是燒結節能工作的重點,還有提高燒結工序余熱回收利用水平等。但 出現有13個企業燒結固體燃耗數值增減量與燒結工序能耗變化值不能對應的現象,值得深思探討。

2017年燒結固體燃耗較低的企業有:達鋼33.07kg/t,申特42.93kg/t,新冶鋼44.49kg/t,唐鋼44.74g/t, 國義43.75kg/t,青鋼45.92kg/t,德龍46.77kg/t,方大特鋼47.45kg/t,湘鋼和圣戈班均是47.60kg/t,kg/t,東北特鋼47.65kg/t,國豐47.69kg/t,青鋼48.48kg/t,萍鋼48.57kg/t等。一些企業報出的燒結工序能耗數值與固體燃耗數值有不對應的現象。

固體燃耗低是,有企業之間燒結配加含碳量較高的高爐除塵灰比例不同和軋鋼氧化鐵皮配比的不同影響,可促進燒結固體燃耗的降低。進行熱風燒結和燒結余熱回收等措施,也可促進燒結工序能耗降低。

2.1.1 燒結礦余熱回收技術

用熱空氣冷卻熱燃結礦(燒結設計規范要求生產冷燒結礦),高溫空氣使鍋爐產生高壓和中壓蒸汽,再進行發電;高溫空氣可以用于熱風燒結,可使燒結工序能耗降低10kgce/t。對于300m2燒結機可配置12500Kw的電站,蒸汽壓力4Kpa,,溫度在425℃,提高發電效率。

2.1.2 燒結質量變化對高爐的影響

燒結礦含鐵品位波動由±1.0%降到±0.5%,高爐系數升高2%,燃料比降1.0%。

堿度波動由±1.0降到±0.05,高爐系數波動2.5%,燃料比波動1.3%。(使用100%燒結礦)

燒結礦堿度降低0.1(在降低為<1.85時),焦比升高3.0%-3.5%,產量下降3.0%-3.5%。

FeO含量波動±1.0%,高爐燃料比波動1%-1.5%,產量波動1.0%-1.5%。日本和寶鋼FeO含量在6.0~6.5%。FeO與SiO2的混合物是低熔點物質,使高爐軟熔帶變寬,爐料透氣性降低。

燒結中<5mm每升高1%,高爐燃料比升高0.5%,產量下降0.5%~1.0%。

燒結礦RDI+3.15≤72%時,燒結低溫還原粉化率RDI+3.15升高10%,高爐煤氣利用率下降0.5%,影響燃料比1.655%和鐵產量5.64%。

2.1.3 燒結質量變化對生產指標影響

燒結礦中TiO2>0.5%,Al2O3 >2.2%時,一般燒結礦低溫還原粉化率RDI會大幅度升高。

燒結配碳增加1%,會使FeO含量升高1%-2%.

小球燒結、燃料分加、厚料層(650mm左右),可減少料消耗15~20Kg/t,降低燒結工序能耗5Kg/t,還可提高燒結質量。

燒結料層每提高10mm,氣壓升高16pa,風量下降12.8m3/t,配碳下降0.1kg/t燒,工序能耗下降0.11kgce/t,煤氣消耗下降0.064m3/t;成品礦FeO含量下降0.06%~0.5%;轉鼓強度提高0.23%。

(1)厚料層燒結是指采用較高的料層進行燒結。厚料層燒結的自動蓄熱作用可以減少燃料用量,使燒結料層的氧化氣氛加強,燒結礦中FeO的含量降低,還原性變好。少加燃料又能大量形成以針狀鐵酸鈣為主要粘結相的高強度燒結礦,使燒結礦強度變好。此外,由于是厚料層燒結,難以燒好的表層燒結礦數量減少,成品率提高。國內某燒結機改造,料層厚度由500mm提高至600mm后,每噸成品燒結礦工序能耗降低1.15kgce,轉鼓強度提高2.5%,燒結礦平均粒度提高2mm,成品率上升1.4%,返礦量降低23.8%,FeO降低0.58%。我國大中型燒結機2004年平均料層厚度為624.2mm,以燒結鐵粉礦為主平均為644.7mm,以燒結鐵精礦為主平均為572.1mm。最高為729mm。而2003年以燒結鐵粉礦為主平均僅為628.2mm,以燒結鐵精礦為主僅557.4mm,最高為675mm。因此,大中型燒結機的料層厚度(包括鋪底料厚度),以鐵精礦為主,采用小球燒結法時宜等于或大于580mm,以鐵粉礦為主宜等于或大于650mm。

(2)要控制冷、熱返礦的粒度:燒結熱礦篩與整粒篩分最后一段篩的篩孔一般都為5mm,磨損快,設計應規定定期更換篩板。根據國內外經驗,振動篩篩孔每小1mm,燒結成品量可提高5~6%,大量節約能耗。

燒結尾礦在600~800℃,進行余熱回收,可降工序能耗10Kgce/t。馬鋼、濟鋼、已投入生產。

對燒結機廢氣進行回收利用(其熱值占燒結總能耗10%~20%),特別是1~5風箱廢氣溫度高,用于熱風燒結。寶鋼、南鋼等企業已運行,降燃耗10%。100℃熱風,降燃耗5%。這部分廢氣中含SO2量較低,可以不用進行煙氣脫硫,進而降低脫硫設備投資和運行費。

使用催化助燃劑(或添加劑)可使燒結降低固體燃耗13%,增產5%。

燒結機漏風減少10%,節電2度/t,減少燒結礦殘碳損失。

減少燒結固體燃耗的辦法:

生石灰活性度每提高10ml,可降低燃耗1.5Kg/t,提高產量1%。

合理配礦:少用赤鐵礦和石灰石,配加鋼渣。焦粉粒度0.5~3.0mm。

提高料溫:每提高10℃,燃耗減少2Kg/t,提高一、二混溫度。

強化制粒:改善料層透氣性,增加料層厚度。混合后混合料的壓縮率要大于15%。

提高成品率,減少返礦:返礦減少1.5%~3%,節焦粉0.6Kg/t。

偏析布料、雙層配碳燒結:使大顆粒料布在下層、燃料在上層。

固體燃料分加:一次混合加20~30%的細焦粉,其余在二混。

熱返礦量在<30%,固體燃耗降10.4Kg/t。

FeO含量降低0.22%~0.5%。

配加軋鋼氧化鐵皮1Kg/t,可節燃耗0.2Kg/t。

配加5%左右鋼渣,可降低固體燃耗3Kg/t。

燒結余熱鍋爐(在點火器之后)進行蒸汽回收,可節能2.5Kg/t。

降低點火熱耗:控制點火負壓,降燃耗6~12%,降能耗5~6%。采用節能型點火爐(帶狀火焰、熱風)

低溫燒結:燒結溫度由1300℃降至1150~1250℃,可降低固體燃耗7%~8%。

燒結煙氣進行選擇性循環,寧波鋼鐵公司燒結工序節能2,58kgce/t燒,減少廢氣排放30%。

降低燒結礦中FeO含量:FeO含量升高1%,能耗上升0.68Kgce/t,高爐燃料比也會升高1%~1.5%。

節約氣體燃料消耗技術:雙斜式點火器,ML型幕式點火器,對煤氣、空氣雙預熱。

2.1.4 新型節能點火保溫爐應具備如下特點

(1)點火段采用直接點火,燒咀火焰適中,燃燒完全,高效低耗;

(2) 點火爐高溫火焰帶寬適中,溫度均勻,高溫持續時間能與燒結機速匹配,燒結表層點火質量好;

(3)耐火材料采用耐熱錨固件結構組成整體的復合耐火內襯,砌體嚴密,散熱少,壽命長;

(4)點火爐的燒咀不易堵塞,作業率高;

(5)點火爐的燃燒煙氣有比較合適的含氧量,能滿足燒結工藝的要求;

(6)采用高熱值煤氣與低熱值煤氣配合使用時可分別進入燒咀混合的兩用型燒咀,煤氣壓力波動時不影響點火爐自動控制,節約了煤氣混合站的投資;

(7)施工方便,操作簡單安全。

節電技術:燒結主風機和除塵風機采用變頻調速技術,可降低電耗約5%-10%。

2.2 高爐工序節能潛力分析

高爐煉鐵用能有78%來自燃料燃燒,19%是由熱風提供的。因此,降低煉鐵工序能耗工作的重點是努力降低煉鐵燃料比,以及提高熱風溫度等。某企業高爐煉鐵能源消耗:焦炭消耗占58.67%,煤粉占17.1%,熱風爐消耗煤氣占約11.5%,高爐鼓風占4.67%,氮氣消耗占3.78%,氧氣消耗占2.69%,電耗占0.88%。

理論上,鐵礦石還原需要熱量9-11GJ/t鐵,因此,個別高爐出現燃料比或工序能耗數據過低的現象,是不科學的。

2.2.1 煉鐵余能回收技術

高爐爐頂煤氣壓差發電技術(TRT)

理論上高爐爐頂煤氣壓力在80Kpa,TRT所發的電能與所用的電能平衡,煤氣壓力在100Kpa時會有經濟效益,而煤氣壓力大于120Kpa時會有明顯的經濟效益。

TRT發電能力是隨爐頂煤氣壓力而變化,一般每噸生鐵可發20~40度電。采用干法除塵,可提高發電量30%左右。因煤氣溫度每提高10℃,發電透平機出力可提高3%。最高發電量可達54度電。

高爐鼓風能耗約占煉鐵工序能耗10%~15%,采用TRT裝置可回收高爐鼓風機能量的30%左右,可降低煉鐵工序能耗11~18kgce/t。

從技術政策上講,爐頂壓力大于120Kpa的高爐均應當有TRT裝置。我國已有700多套TRT設施。

使用陜鼓開發出的爐頂穩壓裝置,使爐頂壓力波動從5%,降低到1.5%,有一定的節能效果,使高爐生產也穩定順行。

熱風爐煙氣余熱回收技術,是用這些余熱來預熱熱風爐燒爐所用的助燃空氣和燃燒煤氣(簡稱雙預熱)。應用此項技術后,可實現單燒高爐煤氣條件下,熱風溫度可實現 ≥1200℃,工序節能10kgce/t鐵。風溫提高100℃,高爐煉鐵可節焦8~15kg/t鐵。

2.2.2 富氧高風溫大噴煤量技術,可實現高爐噴煤比在200kg/t鐵以上

高爐噴吹煤粉是煉鐵系統結構優化的中心環節,可以實現節焦增產、煉鐵環境友好的效果,同時可降低生鐵成本。噴煤比達到100kg/t鐵以上,可降低鐵成本60元以上/t鐵。

提高風溫:風溫升高100℃,可降焦比8~15Kg/t,多噴20~30Kg/t煤粉,提高產量4%。熱風帶入的熱量占高爐輸入總熱量的16%~19%。

富氧鼓風:富氧1%,增產4.76%,風口理論溫度升高35~45℃,允許多噴煤10~15Kg/t。節焦比1%,煤氣發熱值升3.4%。

脫濕鼓風:鼓風脫濕每降低1g水,約節約6kg/t的燃料比。鼓風溫度由13%降到6%,可增加風量14%,節能10%,降焦比0.7 Kg/t。風中減少1g/m3水,可提高風溫9℃。

高爐煤氣中CO2含量提高0.5%,可降燃耗10 Kg/t,降工序能耗8.5 Kgce/t。

生鐵含Si降低0.1%,可降焦比4~5 Kg/t。

提高爐頂煤氣壓力1Kpa,可增產10±2%,降焦比3~5%,有利于冶煉低Si鐵,提高TRT發電能力。

高爐冷卻壁采用軟水閉循環設施,可節水和節電。

采用節水型熱風閥,可節水60%以上,有較好的節水和節電的效果。

熱風爐廢氣綜合利用。可用于噴吹煤粉干燥,對空氣和煤氣雙預熱,還可用于煉焦煤的脫濕和風選。

對熱風爐格子磚使用慧敏科技公司開發的高輻射涂層材料,可提高風溫30~50℃,節約煤氣消耗15%左右,有較好的節能效果。

對冷風管道進行保溫,可提高風溫9~17℃。

高爐采用全風操作,由鼓風機方面控制風量,高爐不放風。

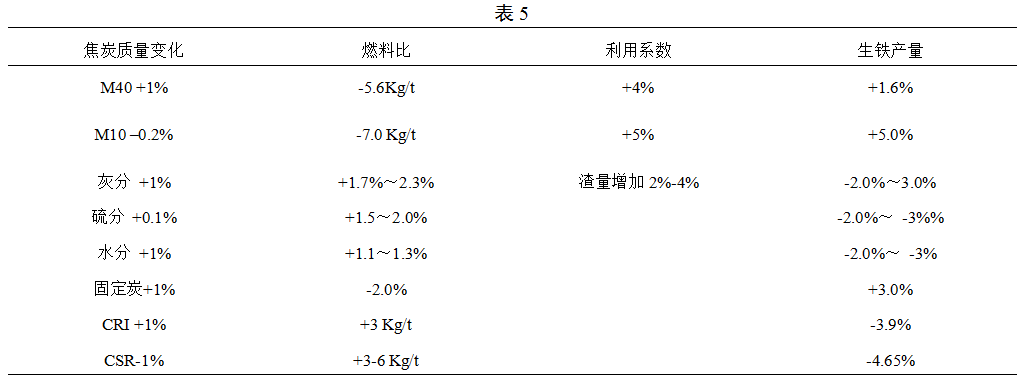

高爐煉鐵降低燃料比會減少噸鐵風耗。燃燒1Kg標煤,鼓風量要2.5m3,消耗風機能耗0.085Kg標煤。寶鋼噸鐵風耗為930m3/t左右。提高焦炭質量,可實現煉鐵節能,具體數據見表5:

噸鐵渣量減少100Kg/t,可降低燃料比20~50 Kg/t,增產4%~5%。

煉鐵少用石灰石100Kg/t,降焦比30 Kg/t。

2.2.3 高爐煉鐵精料技術對節能的影響

高品位是精料技術的核心:

在入爐品位57%左右時,入爐品位提高1%,煉鐵燃料比下降1.5%,生鐵產量提高2.5%

提高原燃料強度可降低煉鐵燃料消耗。

燒結、球團轉鼓強度提高1%,高爐產量升高1.9%,燃料比下降。

熟料比提高1%,煉鐵燃料比下降2~3 Kg/t。對鐵礦石進行造塊(燒結或球團),可提高爐料的還原度10%-20%。

燒結含粉率變化1%,影響燃料比0.5%,影響產量0.5%~1.0%。

原料成分要穩定:燒結礦設計規范要求品位波動<±0.5%,堿度波動<±0.08(倍),含鐵品位波動1%,高爐產量會影響3.9~9.7%,燃料比變化2.5~4.6%;堿度波動0.1(倍),高爐產量會影響2.0~4.0%,燃料比變化1.2~2.0%。(使用100%燒結礦)

燒結礦含鐵品位波動由±1.0%降到±0.5%,高爐系數升高2%,燃料比降1.0%。

堿度波動由±1.0降到±0.05,高爐系數波動2.5%,燃料比波動1.3%。(使用100%燒結礦)

FeO含量波動±1.0%,高爐燃料比波動1%,產量波動1.5%。日本和寶鋼FeO含量在6.0~6.5%。FeO與SiO2的混合物是低熔點物質,使高爐軟熔帶變寬,爐料透氣性降低。

燒結中<5mm每升高1%,高爐燃料比升0.5%,產量下降0.5%~1.0%。

原燃料粒度要均勻,減少爐料填充效應,提高煤氣透汽性和爐料間接還原度。間接還原度每增加1%,煉鐵燃料比下降6~7 Kg/t。

將燒結礦12.7~38mm粒度與6.4~12.7mm粒度進行分級入爐,可降比6%。塊礦入爐粒度由10~40mm降到8~35mm可降燃料比3%。武鋼3200m3高爐已開始用不同粒度爐料分級入爐。

燒結礦低溫還原粉化率RDI升高5%,高爐煤氣利用率下降0.5%,影響燃料比和鐵產量各1.5%。

2.2.4 鐵礦石冶金性能要好

礦石還原度提高10%,燃料比可下降8%~9%。燒結礦含MgO升高1%,還原性下降5%。礦石低溫還原粉化率升高5%,產量下降1.5%,燃料比升高1.5%,煤氣利用率下降0.5%。鐵礦石還原度每增加1%,可節省碳素消耗6~7Kg/t。

鐵礦石軟熔溫度要高(1000-1200℃),軟熔區間要窄(<150-200℃)有利于提高爐料透氣性,可降低燃料比。

減少入爐料粉末:<5mm的粉末爐料所占比例要控制在5%以內,粒度在5~10mm的比例要小于30%。入爐粉末減少1%,燃料比下降0.5%,生鐵產量提高0.4~1.0%。

燒結礦直接還原度增加10%,煉鐵燃料比上升8~9%,產量下降8%~9%。

燒結礦間接還原度提高5%,高爐煤氣中CO2升高,煤氣利用率(ηco)升高0.66%。

燒結礦的低溫還原強度(RDI)每升高5%,煤氣利用率降低0.5%,燃料比上升1.55%,產量下降1.5%。

入爐料SiO2升高1%,渣量增加30-35kg/t。渣量增加100kg/t,焦比升高3.0%-3.5%。

2.3 焦化工序節能潛力分析

某企業焦化工序能源消耗:洗精煤占88.68%,煤氣消耗占9.2%,蒸汽占1.29%,電力占0.63%。

采用干法熄焦(CDQ)可節能:

從焦爐出來的紅焦炭(950~1050℃)所含顯熱相當于煉焦生產消耗總熱量35%~40%。采用干法熄焦可回收紅焦顯熱的80%,噸焦可產生3.9Mpa的蒸汽口0.45t(先進的可達0.6t)。寶鋼干熄焦可降低焦化工序能耗68kgce/t。這是鋼鐵工業可回收余能所占比例的最大項目干法熄焦技術(CDQ),約占鋼鐵企業可回收余能的一半。

干熄焦的焦炭質量得到提高,熱反應性降低10%~13%,M40提高了3%~4%,M10改善0.3%~0.8%;在焦炭質量不變條件下,焦爐可多配10%~20%弱粘結性煤,可節水0.38t/t焦;高爐使用干熄焦的焦炭可降低焦炭質量不變化條件下;高爐使用干熄焦炭可降低焦比2%,產量提高1%。

鞍山華泰公司對引進干熄焦技術裝備進行消化、吸收、創新已能設計、制造210t/h的熄焦裝置,其投資比國外同類設備低一半,其技術性能已達國外同類設備水平。這對我國推廣應用干熄焦起到了積極作用。目前我國在建和建成的干熄焦已達104套,達到10117萬噸/年干熄焦能力。

采用高壓鍋爐發電技術,可以使CDQ的發電效率提高10%。其蒸汽壓力從5.4Kpa升到9.5Kpa,蒸汽溫度從450℃升高到580℃,并可進一步采用二級蒸汽發電工藝。

焦爐型煤配比增加10%,M40可提高0.7%~1.1%,反應后強度提高2.2%。當型煤配到30%時,M40可提高2%~3%,M10改善2%~4%。

焦化用鍋爐要合理選型,定額負荷在80%~90%。鍋爐容量比實際用汽量大10%即可。控制配風,降低空氣過剩系數,減少爐門等部位漏風。

充分利用水資源,分級、分質供水,擴大循環水使用范圍。

用高壓氨水代替蒸汽噴射裝置,可節省蒸汽,又省電。以65孔焦爐為例每年可節約蒸汽1.7萬噸。

用高壓氨水代替蒸汽清掃集水管,可節約蒸汽。

焦油蒸餾后的尾氣,可送到黃血鹽工序生產黃血鹽,其冷凝水可回用給鍋爐作補充水。

加強焦爐熱工調節可節能。用焦爐煤氣加熱時,α值從1.45降到1.2;用高爐煤氣加熱時,α值從1.25降至1.15后,可節省煉焦能耗5.91~11.82kJ/kg濕煤。

采用硅酸鋁隔熱板,可減少爐體散熱,節約煉焦耗3.5kJ/kg濕煤。

對煙道空氣過剩系數進行自動控制,可降10%煉焦能耗。

采用新型蓄熱室格子磚、加大換熱面積,其高度降低30%,廢氣溫度不變,(蓄熱室高度不變),煉焦能耗降52.2kJ/kg煤。

減薄炭化室爐墻,若煉焦周期不變時,立火道溫度允許降50~60℃,能耗降低7%。

對煤進行調濕,水分從9%~10%降至5%~6%,可節能8%。

提高裝爐煤密度(用型煤或搗固)7%~11%,結焦時間減少4%~6%,增產5%~7%,允許增配8%~10%弱粘結性煤,有節能效果。

對荒煤氣上升管進行汽化冷卻(由600~800℃降至200℃),可回收能源8kgce/t焦,每噸干煤可產生0.1kg的蒸汽(壓力0.3~0.6MPa)。

對焦爐煤氣上升管余熱進行回收,可回收煉焦用能的37%,是焦化工序第二大的節能項目;目前,尚沒大力開展。

(責任編輯:zgltw)