-

摘 要 本文簡單介紹了HISmelt工藝及其特點,重點對HISmelt工藝在國產化過程中對包括礦粉預熱系統、礦粉噴吹系統、鐵渣系統、煤氣系統、燃氣鍋爐及動力系統的改進情況進行了說明,同時對國內某廠HISmelt工藝實際生產情況作了簡單介紹。

關鍵詞 熔融還原 HISmelt

1 HISmelt工藝簡介及特點

1.1 工藝簡介

HISmelt是一種直接熔融還原的煉鐵工藝,該工藝可直接熔煉經預熱處理的鐵礦粉和其他適合的含鐵原料,并噴吹煤粉作為系統的還原剤及熱量來源。相對傳統的高爐煉鐵工藝,HISmelt熔融還原煉鐵工藝省去了燒結及焦化兩個環節,在同樣產能下節省了大量的投資及運行成本,且這種工藝在生產過程中產生的大量蒸汽及富余煤氣均可以用于發電,使其生產系統的能源利用效率很高,應用前景廣闊。HISmelt工藝設施包括礦粉預熱及噴吹系統、煤粉制備及噴吹系統、熔融還原爐(SRV爐)、熱風爐、出鐵場、渣處理及濕法除塵等系統,除礦粉預熱、熱礦噴吹系統與SRV爐體部分同傳統高爐不同外,其他部分類似于傳統高爐,其工藝流程簡圖如下。

1.2 主要特點

(1)工藝流程短、工廠建設相對簡單、占地面積小。

(2)操作簡變、靈活,具有快速響應特性。

(3)原料要求低、物料范圍廣,可使用低品質的礦粉和非焦煤。

(4)鐵水質量穩定、可生產低硅、低磷鐵水。

(5)環保優勢明顯,沒有二次污染物排放,取消焦爐、燒結,基本遏制二惡英、呋喃、焦油和酚的污染排放。

2 引進HISmelt與澳大利亞HISmelt工藝不同

引進HISmelt工藝項目是基于澳大利亞HISmelt工藝商業化成功的基礎上引進建設的,但是在引進過程中結合原澳大利亞的生產實踐,對工藝路線、部分技術方案進行了優化改進和部分設備的國產化設計,下面針對主要變化內容進行說明。

2.1 礦粉預熱系統

礦粉預熱系統的主要功能是完成鐵礦粉的預熱、預熱還原,目的是減少入爐鐵礦粉在SRV爐內熱量的消耗,提高SRV爐的冶煉強度,進而提高產量。原澳大利亞該系統采用流化床工藝,具體流程是采用串聯的三級旋風裝置+流化床工藝,采用SRV高溫煤氣或者天然氣燃燒的高溫尾氣作為預熱預還原的熱源,通過高溫氣體與鐵礦粉在流化床和三級旋風裝置內實現對流換熱,最終達到預熱預還原礦粉的目的。通過在澳大利亞工廠的運行實踐證明,該工藝因鐵礦粉對多級旋風裝置及流化床內襯的磨損,引起耐材的頻繁脫落,以及螺旋輸送機的故障,導致礦粉預熱系統故障頻繁,成為影響HISmelt工藝正常生產的主要問題之一。

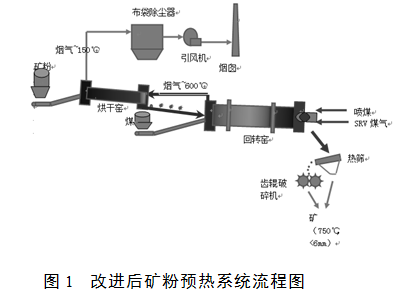

在引進HISmelt工藝設計中,結合國內實際情況,將原有多級流化床工藝改為兩段式回轉窯工藝,其具體工藝流程是:通過礦石緩沖倉接收來自原料場的鐵礦粉,緩沖后將礦石導入烘干窯,在烘干窯內將鐵礦粉脫水干燥,從烘干窯排出的礦粉溫度約80~100℃。經烘干窯脫水烘干的礦粉經導料槽進入回轉預熱還原窯,在回轉預熱還原窯內將鐵礦粉進一步加熱,同時盡可能多的將鐵礦石預還原(提高鐵礦粉含鐵量),最終使鐵礦粉的出口溫度達到750℃以上,礦粉經回轉預熱還原窯出口排出進入熱礦斗式提升礦粉干燥預熱需要的熱量采用SRV爐產生煤氣+煤粉燃燒所得,同時為提高鐵礦粉與還原度,考慮在回轉預熱還原要尾部加入部分煤粉。回轉預熱還原窯產生的尾氣首先經過烘干窯,作為烘干窯的熱源,最后回收尾氣帶走的鐵礦粉,另外,充分降低尾氣排放溫度,減少熱量損失。其流程如下圖1:

經實踐檢驗,改進后的工藝既實現了礦粉的加熱、預還原的目的,且技術成熟、穩定;同時,改進后的預熱還原系統既可以采用煤粉也可以采用SRV煤氣作為燃料,同時設計獨立的煤粉供應系統,操作靈活,不受上下游工序的影響,作業率高,對提高HISmelt工藝整體的作業率有利。

2.2 礦粉噴吹系統

熱礦噴吹系統主要功能是將來自礦粉預熱系統的高溫鐵礦粉通過噴吹管路、噴槍噴入SRV爐內。該系統采用并聯串罐噴吹系統,每個噴吹罐對應一條噴吹管線,,每條熱礦噴吹管線均設有清堵和反吹管道,同時噴吹罐出口設有耐磨、耐高溫密封螺旋輸送機。該系統在國產化過程中改進的內容主要是針對原熱礦噴吹系統噴吹壓力、以及噴吹罐結構和螺旋給料機等問題進行了優化,具體:1)為提高系統的噴吹能力及降低噴吹管道堵塞問題,提高了噴吹系統的整體設計壓力;2)修改了噴吹罐、熱礦倉的結構,增加有助于物料流動設施,減少物料在倉罐內板結,影響物料的流通。

同時結合回轉窯的運行特點,礦粉預熱系統將會產生大量的細鐵礦粉,因此增加細礦粉噴吹系統,噴吹管路并入熱礦粉輸送道,直接噴吹入爐,也可以實現廠區內其他含鐵粉塵的噴吹,提高資源的合理利用能力,降低了粉塵對環境的污染。

經實踐檢驗,改進后系統整體運行比較穩定,出現因螺旋給料機故障導致物料停噴現象,究其原因是設備制作以及維護不當導致,未出現熱礦輸送管道堵塞現象。

2.3 出鐵、渣處理系統

2.3.1 出鐵系統

因項目引進過程中涉及設備利舊問題,主要包括出鐵場設備、鐵水脫硫系統、電動平車、液壓傾翻等設備以及SRV爐進出接口約束,新設計的出鐵場布置與原設計相近,原設計生產的鐵水全部通過鑄鐵機進行鑄鐵,而新設計為實現與業主方煉鋼車間的對接要求,在鐵水運輸方面做了以下幾方面的改進:(1)延長了出鐵跨的設計,增加了45t鐵水罐直接運往煉鋼車間的運輸通道,可實現與業主煉鋼車間的直接對接;(2)保留了原設計80t鐵水包內脫硫、運輸的設計,增加了45t倒運設施,可以實現鐵水脫硫后,與煉鋼車間的匹配。

2.3.2 殘鐵回收

當SRV事故狀態時,需要將爐內的殘鐵全部排出,原澳大利亞工廠的設計是直接將殘鐵排入殘鐵坑,根據實際生產數據,一次殘鐵量約300t鐵水,因此大量的殘鐵直接放入殘鐵坑給后續使用帶來很大不便,同時導致大量的鐵水顯熱浪費不能回收利用。新設計中通過增加殘鐵回收跨,殘鐵回收跨內設置有殘鐵接鐵工位,可以使的SRV爐的殘鐵經殘鐵接鐵工位,然后經轉運至鑄鐵機鑄鐵,實現資源的合理利用。

2.3.3 渣處理系統

原HISmelt工藝設計中,對爐渣的處理方式是直接放干渣,根據原澳大利亞工廠生產數據,在渣中的含鐵量達到10%。按照年產80萬噸鐵,噸鐵渣量為350kg計算,每年將產生28萬噸熔渣,其中會含有2.8萬噸的鐵。因此,直接放干渣將導致大量的生鐵隨熔渣一起凝固,不能有效回收,導致大量生鐵資源的浪費,而且大量的熔渣凝固,不利于熔渣資源的二次利用。

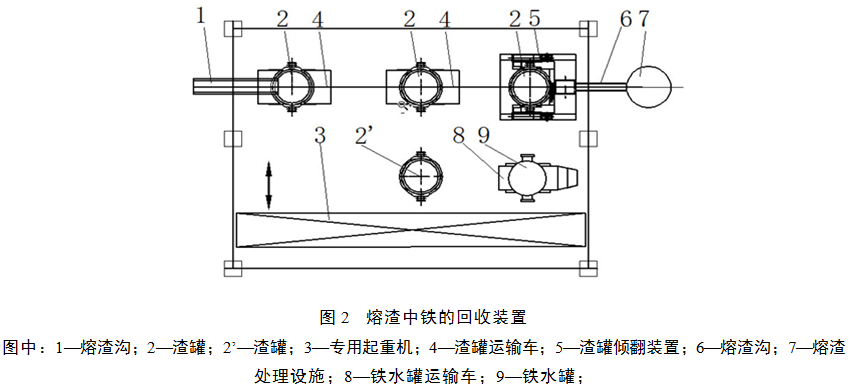

引進的設計在吸取原設計的經驗的基礎上,經多方討論研究,為實現熔渣的合理利用以及渣中生鐵的回收,熔渣處理采用高爐工藝比較成熟的水沖渣技術,同時在熔渣粒化之前,增加了熔渣中生鐵回收單元,但仍保留了事故狀態時,直接放干渣的設計。新設計的熔渣處理流程如下(參見圖2):混有生鐵的熔渣經熔渣溝流入渣罐內,待出渣結束時,啟動渣罐運輸車,將盛滿熔渣的渣罐運輸到渣罐傾翻工位,利用渣罐傾翻裝置將渣罐卸下,同時停滯于渣罐傾翻裝置上使得渣鐵進行充分分離,停滯時間約20~40分鐘(可根據生產實際調節),待置放于渣罐傾翻裝置上的渣罐內的熔渣得到充分沉淀后,利用渣罐傾翻裝置將渣罐內的熔渣緩慢的傾倒入熔渣溝進入熔渣粒化系統中進行處理,待渣罐口見鐵時渣罐傾翻裝置停止傾翻,利用專用起重機將渣罐吊起、罐內沉淀的鐵水倒入鐵水罐內,鐵水罐車將鐵水罐運送到接鐵工位繼續接鐵,傾倒完鐵水的渣罐經起重機放置到指定位置,等待下一次循環。

經實踐檢驗,新設計的熔渣處理系統在實現熔渣粒化的同時,可以實現將渣中的部分生鐵回收。但是,在熔渣中生鐵回收時,出現熔渣粘包的問題比較嚴重,導致渣包清理工作量大、時間長等問題,使得被迫放干渣次數增大,大大影響熔渣的再利用。為解決粘包的問題,結合國內實際生產發現,熔渣中鐵含量較原設計少,所以為解決渣包粘結對生產造成的影響,最終將原熔渣回收單元取消,直接改為水沖渣粒化,經實際使用改進后的系統運行穩定、系統作業率明顯提高。

2.4 SRV爐煤氣系統

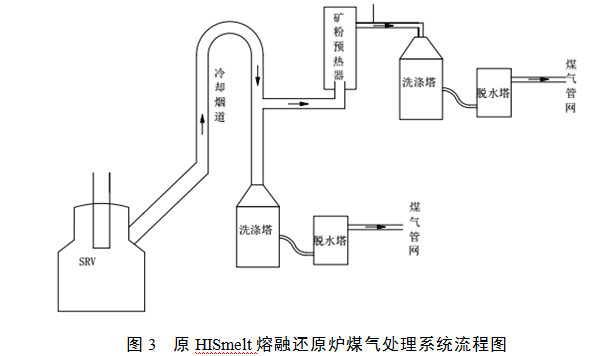

SRV爐煤氣是指經SRV爐排出的高溫煤氣,經過后續處理所包含的設施,原澳大利亞工廠SRV爐產生大量的高溫煤氣,先經過SRV上方的廢氣煙罩,通過對流換熱方式進行冷卻,離開廢氣煙罩的煤氣溫度約為1000°C。該煤氣將被分成兩部分:一部分熱煤氣送至礦粉預熱器,對礦粉進行預熱還原,預熱還原后的煤氣溫度約為260℃,然后再進行濕法洗滌,去除顆粒物供下游用戶使用;剩余部分熱煤氣直接進行濕式洗滌塔去除顆粒物,經由洗滌塔清洗降溫的煤氣進入下游用戶使用,洗滌工藝與礦粉預熱后的煤氣相似。其工藝流程如下圖3。

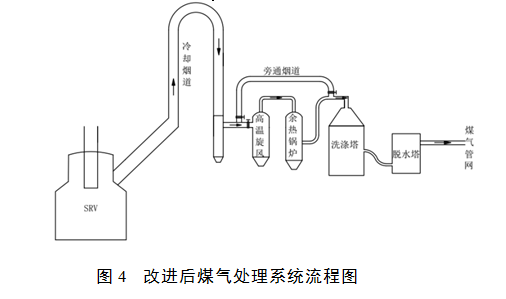

新設計的SRV爐煤氣系統主要考慮了高溫氣體顯熱回收,其主要過程是SRV爐產生大量的高溫煤氣同樣先經過SRV爐上方的廢氣煙罩進行降溫冷卻,而冷卻后的煤氣溫度約880℃,然后再通過重力沉降室、高溫旋風除塵器和余熱鍋爐,進行初除塵和進一步的顯熱回收,再進入煤氣洗滌系統進行最終凈化洗滌。其具體內容如下。

(1)延長了SRV爐氣化煙道的設計:將SRV煤氣溫度由原設計的1000℃降低到880℃,目的是提高熱回收效率,降低高溫旋風以及預熱鍋爐設施的熱負荷。

(2)增加沉降室+高溫選粉除塵器的設計:因為引進后的設計中取消了原有的循環流化床礦粉預熱流程,所以SRV爐產生的高溫煙氣經冷卻廢氣罩降溫后(溫度880℃)全部經重力沉降后再進入高溫旋風除塵器,沉降室的目的是去除煤氣中攜帶的較大顆粒煙塵,防止后續煤氣管道積灰堵塞。經沉降室出來的高溫氣體再進入高溫旋風除塵器進行二次除塵,使得煤氣的到近一步凈化,其目的是降低氣體的含塵量,提高氣體的對流換熱系數。經高溫旋風除塵器沉降的含鐵粉塵,經緩沖灰倉緩沖后,通過氣力輸送系統送到熱礦粉倉,通過噴吹系統進入SRV爐,循環利用。

(3)預熱鍋爐的設計:回收經沉降室、通過高溫旋風二次除塵的高溫氣體顯熱,煙氣在余熱鍋

爐內依次經中壓蒸發器、低壓蒸發器等換熱面被冷卻,被冷卻后的氣體(溫度約250℃)在進入煤氣濕法洗滌系統。

(4)旁通煙道的設計,為提高系統作業率,考慮在余熱鍋爐發生故障時,不影響SRV的正常生產,在余熱鍋爐進、出口間增加旁通管,當余熱鍋爐出現故障時,高溫氣體通過旁通管直接進入濕法洗滌系統。

改進后的SRV爐煤氣系統具體流程如下圖4所示。

2.5 燃氣鍋爐及動力系統

燃氣鍋爐及動力系統也可稱為廢熱回收系統及動力系統,燃氣鍋爐系統主要是指燃氣鍋爐及其附屬設施,而動力系統主要指為SRV爐提供熱風的鼓風系統以及制氧站的驅動系統,二者放在一起考慮是由于原澳大利亞的設計燃氣鍋爐與鼓風、發電、制氧系統是相互連鎖、相互依賴的,主要表現為:TAB透平鼓風發電系統、以及制氧系統的驅動方式都采用氣動驅動,動力來源是燃氣鍋爐產生的高溫高壓蒸汽,換句話說,只有燃氣鍋爐產生足夠的蒸汽時,TAB鼓風發電系統、制氧系統才能啟動正常生產,所以當燃氣鍋爐故障時,制氧系統以及TAB鼓風系統是無法正常工作的,將直接導致SRV爐停爐。在新設計時,對燃氣鍋爐、鼓風及發電系統進行了改進,其具體內容如下:

(1)因為考慮原有的氣動鼓風機以及透平發電機組利舊,所以保留原有系統的設計;同時根

據鍋爐產氣量,另外新增一臺30MW中溫中壓抽汽凝汽式汽輪發電機組。

(2)避免由于鍋爐出現故障時,影響SRV的正常運行,另外增設一臺電動鼓風機作為SRV開爐和鍋爐故障時的備用風機,以維持SRV爐正常生產,鼓風機采用全靜葉可調軸流式鼓風機。

(3)將原來的鍋爐直接驅動制氧機方式改為獨立電驅動制氧,防止由于鍋爐故障影響制氧系統的正常運行。

經實踐檢驗,新設計的燃氣鍋爐及動力系統因各系統間相互獨立、不受上游工藝的影響,系統的穩定性和作業率得到了很大提高,為SRV系統整體作業率的提高提供了保障。同時因電動鼓風機以及制氧機均為國內成熟的工藝設備,全部國產化,也有助于降低HISmelt工藝系統的投資和進一步推廣。

3 生產實踐

該項目與2016年6月2日凌晨2:45正式點火,開始烘爐,于8月 15日出第一包鐵水。在一年多的時間了,通過不斷調試試,隨著現場工作人員對工藝流程和生產操作的逐步熟悉,以及對故障設備的檢修更換、工藝流程的進一步修改完善,工廠生產產能、運行穩定性均有很大提高,目前運行指標為生產以來最高,達到設計產能的80%。具體操作指標如下。

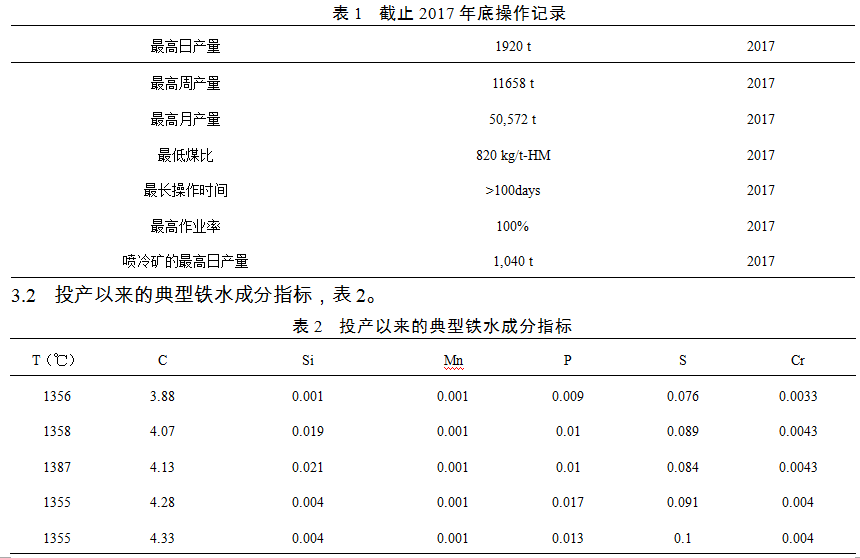

3.1 截止目前以來的最佳操作紀錄,見表1。

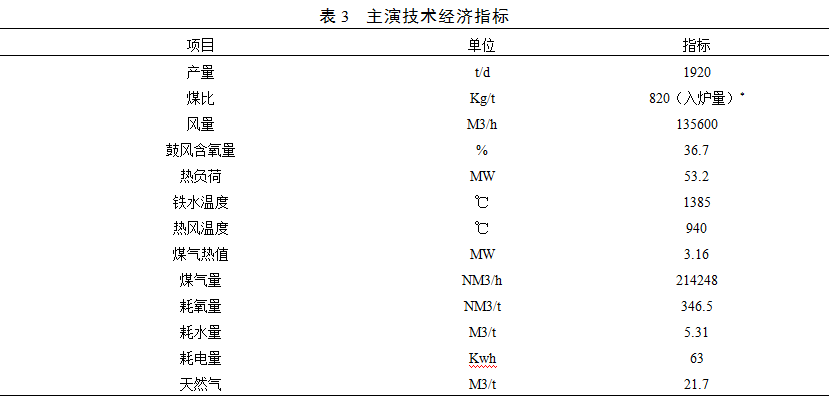

3.3 投產以來最好的技術經濟指標(2017年底),表3。

4 總結

HISmelt熔融還原工藝是商業化的熔融還原煉鐵工藝之一,也是截止目前唯一不使用焦炭的熔融還原煉鐵技術,通過國外、國內兩座商業化工廠的實踐檢驗,其工藝可行性無容置疑,隨著國內工廠、工作人員對工藝路線以及操作的不斷熟悉,再加上中國冶金行業的強大設備制造能力和工藝技術創新能力,相信HISmelt熔融還原工藝因可以直接采用原礦、不需要造球、使用非焦煤、流程短、操作簡單等優越性成為我國未來熔融還原煉鐵技術的發展的方向。

(責任編輯:zgltw)