-

李洪濤 王宏強

(舞鋼中加鋼鐵有限公司)

摘 要 本文主要對舞鋼中加新建高爐設計特點進行了總結。高爐本體結構、熱風系統、粗煤氣除塵系統、煤氣布袋除塵系統、渣處理系統、噴煤系統等先進工藝技術及設備首次在國內集成到了一座高爐,為今后高爐設計提供了借鑒。

關鍵詞 高爐 設計 先進 設備 技術

舞鋼中加鋼鐵有限公司新建1350m3高爐項目是根據國家產能置換政策,淘汰原有三座小高爐,新建一座年產 122萬噸鐵高爐,建設地點位于公司現有廠區內。本次高爐設計遵循“先進、實用、可靠、經濟、環保”的原則,消化吸收國內外已成熟的、適用的先進工藝和技術,確保高爐安全、穩定、低耗、長壽、環保。

1 舞鋼中加鋼鐵公司高爐設計概述

1.1 高爐主要設計指標(見表1)

1.2 高爐設計概述

本次高爐設計結合中加鋼鐵公司原燃料條件、產能規模、地理位置條件以及公司有鐵無鋼,氮氣資源不足的特點進行,優化了高爐內型設計,采用了一系列先進實用的技術,保證高爐的高風溫、高煤比、高頂壓、長壽、環保的的目標。

2 高爐本體系統

高爐本體是由爐殼、冷卻設備及系統、爐體耐火材料、爐體支撐結構以及附屬設備組成。本高爐采用自立式框架結構結合適當矮胖爐型結構設計。

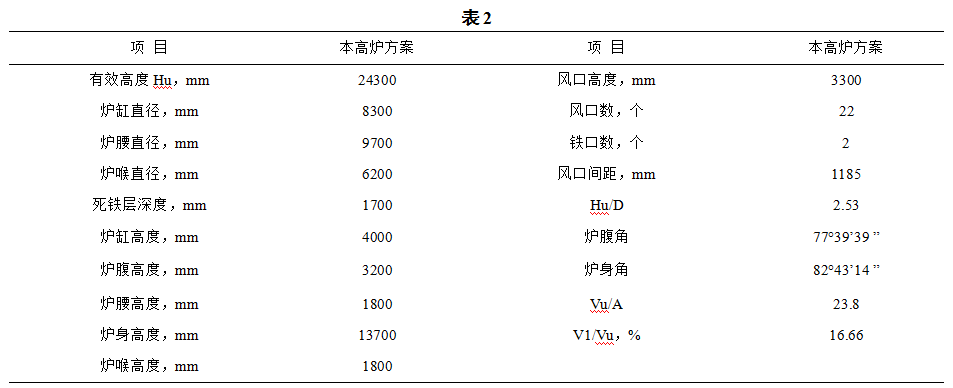

2.1 高爐內型

高爐內型是實現高產、穩產、低耗、長壽的基本條件之一。結合原燃料條件,為高富氧、大噴煤等強化冶煉創造有利條件,本次采用了適當矮胖爐型設計。具體高爐內型尺寸見表2。

爐缸直徑 8300mm,適當加高爐缸高度到 4000mm,使爐缸容積占高爐容積的比例值相對適當增大達到 16.66%,增加了安全容鐵量,利于活躍爐缸,并使風口前有足夠的風口回旋區,利于煤粉的充分燃燒,改善了高爐下部中心焦的透氣性,適應了大風量和高壓操作,有利于提高產量和節能,符合高爐發展趨勢。

死鐵層深度 1700mm,爐底、爐缸鐵水的流場分布對爐缸壽命有著相當重要的影響,適宜加深死鐵層深度能夠減小鐵水環流速度,增強鐵水在爐底流動的通透性。適宜但不過份增大死鐵層深度有宜于爐缸整體冷卻系統的有效發揮,提高爐缸爐底壽命。

有效高度 Hu=24500mm,高徑比為2.53,爐型適當矮胖,減小爐身角及爐腹角。爐腹角 77°39’39”, 適宜的爐腹角,可以為爐腹煤氣提供足夠大的擴張空間,有利于煤氣流的均勻分布,提高煤氣與爐料的接觸面積,減小煤氣對爐腹冷卻壁的沖刷;同時,可以使熔渣與冷卻壁之間的摩擦力增大,有利于掛渣,形成穩定的渣皮。

2.2 高爐本體耐材

2.2.1 爐底、爐缸、鐵口區及風口帶

本次設計采用“炭質+陶瓷杯復合爐缸爐底”結構的方案。具體配置如下:

爐底水冷管臵于爐底封板之上,在爐底水冷管中心線以下至耐熱基墩頂標高采用耐熱澆注料;爐底水冷管中心線以上至第一層滿鋪炭磚之間采用炭素耐火搗打料;其上的第一層和第二層為滿鋪國產優質半石墨炭磚(高約800mm,平砌);第三層和第四層滿鋪炭磚中心區域設置國產優質微孔炭磚,邊緣設置國產優質超微孔炭磚(高約 800mm,平砌);爐底設大塊陶瓷墊(高約 800mm),爐缸采用陶瓷杯壁結構;爐底、爐缸“象腳”侵蝕嚴重部位、爐缸鐵口以下環形炭磚采用國產優質超微孔炭磚(高約 3800mm),其上采用國產優質微孔炭磚(高約 1300mm)。通過采用爐底水冷管埋于爐底磚下強冷卻措施,以及炭質爐缸和陶瓷杯的砌筑方式,達到減小侵蝕速率,高爐長壽的目標。

2.2.2 爐腹至爐身下部

第5至7段采用帶燕尾槽的銅冷卻壁。第5段銅冷卻壁折彎以下高750mm,燕尾槽內采用碳化硅質搗打料,槽外砌筑燒成微孔鋁碳磚。其余部位濕法噴注高強復合噴注料。

2.2.3 爐身中部以上

采用磚壁合一薄內襯結構,鑄鐵冷卻壁耐火磚內襯采用冷鑲方式與冷卻壁砌成一體,磚襯和冷卻壁之間采用燕尾槽連接。爐身中部鑲磚材質為燒成微孔鋁炭磚。爐身中上及上部鑲磚材質為磷酸浸漬粘土磚。

2.3 高爐冷卻結構

爐體采用全冷卻壁式冷卻結構以強化爐體冷卻,共14段冷卻壁。

爐底、爐缸區域(第 1~4 段)采用光面鑄鐵冷卻壁,材質為灰鑄鐵HT200。

高爐爐腹至爐身下部是實現高爐長壽的又一關鍵部位,該部位主要依靠結渣皮維持生產。生產實踐證明,渣皮生產連續性和穩定性對于該區域的高效、長壽而言是極為重要,這就需要建立一個高爐工作條件下無過熱的冷卻體系保證該區域長期正常工作。爐腹、爐腰爐身下部區域采用3段銅冷卻壁,高度6830mm。

爐身中、上部區域熱負荷較爐腹、爐腰、爐身下部較輕,故采用冷卻能力較好,抗熱震性、抗疲勞性能好的磚壁合一結構的球墨鑄鐵冷卻壁。

爐喉鋼磚分上下兩段,材質為ZG270-500,下段采用水冷鋼磚結構。

3 出鐵場風口平臺

風口平臺出鐵場系統是高爐生產的重要環節,采用先進的鐵水運輸方式、合理的風口平臺出鐵場布置、成熟可靠的爐前設備、優質合理的耐材設計、完善的除塵設施,是確保高爐生產安全、穩定、高產、節能、環保的重要手段。

3.1 出鐵場設計需滿足要求

中加鋼鐵鐵水主要供舞陽鋼鐵公司,采用汽車運輸鐵水,在舞鋼檢修等特殊情況鐵水不外送改鑄鐵機鑄鐵。爐前渣鐵溝的配置、鐵路布置、道路的布置和操作空間的綜合考慮,既能滿足汽車方便地接受鐵水、計量和運輸,又能滿足鐵路運輸鐵水;所有的鐵水既能采用一臺鑄鐵機進行鑄鐵,也能滿足 2 臺鑄鐵機同時進行鑄鐵。

3.2 出鐵場風口平臺設計特點

(1)雙矩形平坦化出鐵場,采用全混凝土梁、柱和無填沙層模板結構。

(2)液壓泥炮、液壓開口機、集中液壓站。

(3)鐵口上設除塵罩。

(4)熱風圍管下,設有雙環形單軌電葫蘆4臺,其軌道延至風口平臺以外的出鐵場上方,可以滿足風口設備的搬運、檢修和安裝。

(5)設有上出鐵場平臺公路引橋,滿足載重汽車(Q-15)通行。

(6)出鐵場設置兩臺橋式起重機,主要用于兩個出鐵場設備的維護更換,以及生產用工具、材料、備品備件搬運。

4 上料系統

采用焦、礦倉單列雙排式布置, “無中繼站”分散稱量的直接上料工藝。倉下各種物料經倉下分散篩分、分散稱量后通過主膠帶機直接送到高爐。

采用焦丁、礦丁回收工藝。回收10~20mm的焦丁和3~5mm的礦丁。焦丁與燒結礦批混裝能夠節約能源,提高能源利用效率,改善高爐透氣性,降低燃料消耗,達到增產、節焦、降低成本、節約能源的作用。

5 爐頂裝料系統

高爐爐頂裝料設備是通過一定的方式、順序向高爐內裝入爐料,達到爐料分布合理。本次設計采用串罐無料鐘爐頂裝料設備。

5.1 爐頂裝料系統主要技術參數

上密封閥直徑:φ700mm

下密封閥直徑:φ700mm

料流調節閥直徑:φ650mm

中心喉管直徑:φ650mm

布料溜槽:長度L=2600mm

旋轉速度:11r/min

爐頂壓力:0.22 MPa,0.28MPa(設備能力)

爐頂溫度:150~250℃

受料罐、料罐有效容積:28m3

5.2 爐頂裝料系統主要配套設施

爐頂裝料系統配套設施主要有:探尺裝置、均壓放散裝置、水冷氣密齒輪箱冷卻系統、噴水降溫設施、液壓站、潤滑站以及爐頂檢修設施等。

6 熱風爐系統

熱風爐通過耐材與空氣進行循環熱交換給高爐輸送高溫鼓風,是高爐提高冶煉強度、節能降耗的重要手段。

本次設計采用三座多段獨立支撐結構頂燃式熱風爐,燃燒器和拱頂燃燒室耐火材料分別支撐在爐殼磚托上,蓄熱室大墻耐火材料直接砌筑在爐底板上,格子磚通過爐箅子支柱支撐在爐底板上。熱風爐選用19孔φ20mm格子磚,三座熱風爐總蓄熱面積大于 130000m2 。

為了實現熱風爐送風溫度≥1200℃的目標,并提高系統熱效率、節約能源,設計采用管式換熱器、板式換熱器的組合加前置燃燒爐的形式,滿足對高爐煤氣預熱到 200℃和空氣預熱到 300℃,可以長期滿足熱風溫度達到 1250℃的要求。

7 煤氣系統

煤氣系統是本次設計重點考慮的部分,經過考察論證,結合中加公司沒有獨立的煉鋼設施,沒有充足氮氣資源的先天不足,本著先進、環保、高效、低成本運行的原則,達到煤氣除塵后含塵濃度:≤5mg/Nm3,進行設備、工藝選擇。

7.1 粗煤氣系統

粗煤氣系統采用新型螺旋筒式旋風除塵器工藝。

7.1.1 新型螺旋筒式旋風除塵器工作原理

新型螺旋筒式旋風除塵器工作原理是:運用離心力的作用從氣流中把粉塵顆粒分離出來,荒煤氣氣流由導入口進入積壓分配室內,氣壓得到積壓緩沖、減速后,分配給各個旋流口,在旋流筒內氣流加速,并與旋流室內壁形成一定的角度,進入旋流室內旋轉。在離心力的作用下,荒煤氣中的粉灰從氣體中分離。被分離出來的粉灰落到集灰室內,經卸灰裝置運出。除塵后的煤氣由導出口排出。

7.1.2 主要工藝參數

爐頂工作壓力:0.22MPa,設備能力0.28MPa

爐頂煤氣溫度:150~250℃

煤氣發生量:265000Nm3/h,系統設計能力302400Nm3 /h

半凈煤氣含塵量:3.75~5g/Nm3

7.2 煤氣干法除塵系統

煤氣干法除塵系統采用直徑 DN4000mm的除塵箱體11個,濾袋規格采用φ130×7000mm。過濾負荷正常工況濾速0.223~0.306m/min。除塵器箱體的清灰方式采用泄壓凈煤氣反吹技術,該技術已經在柳鋼成熟應用,節省了脈沖反吹的氮氣消耗。

7.3 同軸機組系統

高爐煤氣凈化經干式布袋除塵凈化后,通過高爐鼓風機同軸機組系統(簡稱BPRT),減壓至20kPa,外送煤氣管網管道。

8 渣處理系統

渣處理系統采用爐前熔渣水淬+環保底濾法,并設1個干渣坑。渣處理系統設計特點有:

(1)采用了粒化塔沖渣工藝,確保沖渣效果,提高水渣質量;

(2)采用沖渣熱水上塔冷卻工藝流程,確保生產穩定可靠;

(3)配置水渣蒸汽高空排放設施,減少水渣蒸汽對周圍鋼結構的腐蝕;

(4)設置事故水箱和安全卸爆閥,確保水渣系統的安全生產。

9 制粉噴煤系統

制粉噴煤系統充分考慮舊有系統的利用,采用中速磨煤機,新舊制粉制粉能力合計≥40t/h、封閉式混風爐干燥、高效布袋一級收粉。并列罐直接噴吹,總管加分配器。噴煤總管預熱、高溫合金噴煤槍是本系統的突出特點。設計煤種為煙煤。

(1)新的噴煤系統能夠獨立向高爐噴煤,舊的噴煤系統可以向新系統輸送煤粉,通過噴煤罐將煤粉打到新系統的煤粉倉中。

(2)封閉式混風爐的采用,減少了系統的漏風率,降低了系統的氧含量,在噴吹煙煤時更為安全。

(3)采用中速磨煤機制粉,降低了制粉的運行費用,從而減少了煤粉的制備成本。

(4)采用高效低壓脈沖煤粉收集器一級布袋收粉工藝,簡化了工藝流程,提高了煤粉收集效率,并且使排塵濃度大大降低,廢氣出口濃度小于10mg/m3,降低了環境污染。

(5)噴煤設置煤粉預熱裝置,可將煤粉加熱到350℃。實現煤粉高溫濃相噴吹。

10 自動化控制系統

高爐以及圍繞高爐生產的工藝和公輔設施控制,全部是集電氣、儀表、計算機(即三電)于一體的自動化控制系統,該系統實現整個工藝流程的控制和監視。本著可靠性、實用性、可升級、可擴展性相結合的原則進行自動化控制系統設計。自動控制系統由基礎自動化(L1)和過程控制(L2)兩級自動化系統級組成,預留與L3的接口。

10.1 基礎自動化控制系統(L1)

基礎自動化控制系統(L1)滿足系統工藝控制要求,在確保系統可靠性、實用性的同時,具備和其它系統的標準化接口,以保證以后的產品開發和系統參數的優化,更好的滿足未來工藝發展的要求。

10.2 過程自動化系統(L2)

過程自動化系統(L2)按照功能分為數據通訊、數據庫、數據有效性判斷、技術計算、工藝數學模型、爐況分析與操作指導、用戶界面等功能模塊。主要實現對生產操作、質量管理、生產管理、數據報表、數據分析等方面進行過程控制。對高爐模型的計算結果、高爐主要冶煉參數、監測數據等的實時趨勢曲線及狀態報警;顯示裝料模型、爐缸爐底橫剖、縱剖侵蝕圖、對侵蝕狀況進行實時預警;展示高爐氣流分布狀態,壁體溫度分布;對風口工作狀態,出鐵生產組織實時監控。將高爐主要生產數據分析、保存一個爐役,用于將來的研究分析的資料。也可以隨時瀏覽檢索各個時段的生產數據,實現一代爐齡數據記錄管理。

11 結語

(1)中加鋼鐵公司本次高爐由首鋼國際設計,本著“先進、實用、可靠、經濟、環保”的原則,使生產設備裝備和技術控制達到和諧統一;

(2)多段獨立支撐結構頂燃式熱風爐、螺旋筒式旋風除塵器、煤氣布袋泄壓凈煤氣反吹技術、熔渣水淬+環保底濾法、噴煤總管設置預熱設施等先進設備、技術綜合在一座高爐上應用,在國內尚屬首次。

(3)先進的自動化集控系統在高爐生產上應用,實現高爐安全、高效生產。

(責任編輯:zgltw)