-

楚天福 于恩斌 楊華庚 朱永明

(蕪湖新興鑄管有限責任公司煉鐵部)

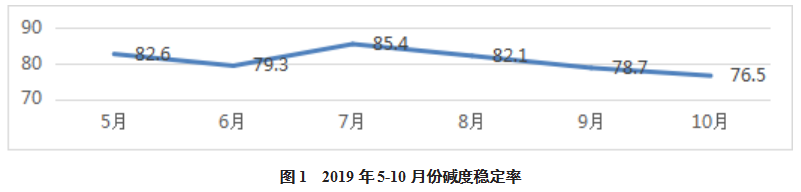

摘 要 針對燒結礦二元堿度穩定率低的問題,本文在影響因素分析的基礎上,通過優化料場管理、配料電子稱改造、加強熔劑和除塵灰管理和完善燒結生產過程控制,燒結礦堿度穩定率得到穩定提升,二燒車間燒結礦堿度穩定率由80.7%提高至92.1%,達到歷史最好水平。

關鍵詞 燒結 堿度 穩定率

堿度R穩定率是燒結礦重要質量指標,直接關系到煉鐵高爐的穩定順行及技術經濟指標的改善[1]。我公司2號燒結機生產燒結礦保供煉鐵1號高爐,煉鐵1號爐料結構為:80-85%燒結礦、2-5%塊礦、10-15%球團礦,燒結礦作為主要入爐原料,必須具備高品位、高強度、高冶金性能、化學成分穩定、冶金性能較穩定的特征[2]。其中燒結礦的堿度穩定率是提高燒結礦產量、質量的關鍵影響因素,2019 年二燒車間燒結礦二元堿度穩定率累計完成80.7%,且波動較大,給高爐生產帶來困擾,針對這些問題,對原料成分和配比波動、熔劑質量、配料圓盤下料穩定、除塵灰四方面因素進行分析,采取相應措施提高燒結礦二元堿度穩定率,取得良好效果。

1 燒結礦堿度穩定率的影響因素分析

1.1 原料成分和配比波動對堿度合格率的影響

我公司2號燒結機主要生產鑄管鐵水用燒結礦,對微量元素P、Mn、Ti等含量要求較高,原料結構以羅布河粉、巴西BRBF分為主,配加地方國內精粉和小部分非主流鐵原料。生產過程中要求在保微量元素含量的前提下保證降低成本,各鐵料配比調整頻繁,造成混合料成份波動,為了保證成本最優化,保持料場低庫存運行模式,大宗原料來料種類多,料場存儲面積小,原料存放有混料現象,導致堿度穩定率下降。

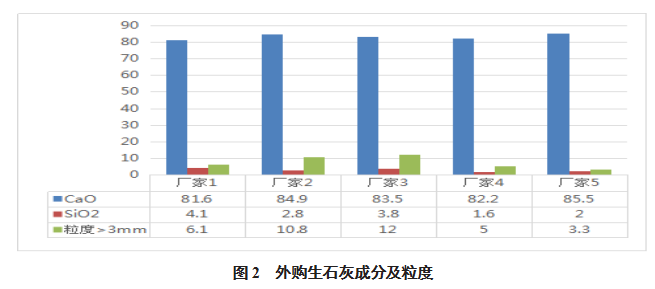

1.2 熔劑質量的影響

2號燒結機生產使用熔劑以熟云粉和生石灰為主,熟云粉由公司附近廠家供應,生石灰部分由公司回轉窯生產供應,少部分通過外部采購,而外部采購生石灰存在原料來源雜、質量穩定性差,成分波動比較大,含鈣量不穩定,粒度大小不一等問題。

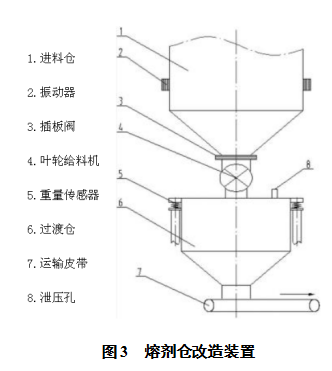

1.3 配料圓盤下料穩定的影響

配料電子皮帶秤傳感器、稱量裝置老化,存在接頭接觸不良等問題,生產運行時熔劑的下料量波動大,特別是20#至25#熔劑倉下料波動較大,下料呈波浪形,熔劑倉經常發生斷倉、噴倉現象,嚴重影響堿度的穩定性。

1.4 除塵灰的影響

燒結和高爐等區域生產會產生大量的粉塵,需要將其內部循環使用,目前2號燒結機在用的除塵灰有配料除塵灰、機尾除塵灰、高爐除塵灰和煉鋼紅粉,各工序除塵灰成分復雜多變外,配加時間沒有固定規律,主要根據倉位情況而定,尤其煉鋼灰成分波動較大,影響燒結礦堿度穩定,除塵灰下料方式和熔劑倉相同,同樣存在下料波動大、噴倉現象頻繁,影響燒結礦堿度穩定。

2 提高堿度穩定率的措施

2.1 配料源頭的管控

建立料場鐵料庫存預警制度,每日發布庫存量和需求信息指導原料采購和物流運輸流程,增加羅布河粉、巴西BRBF粉等主料的庫存量,料場合理規劃其他小料種存放場地,現場做好對應標識,防止取錯料;制作料場原料存放動態示意圖,實時更新,便于準確取料;固定大配比原料配料倉,減少頻繁變倉帶來的下料波動。

2.2 外購熔劑的管理

針對外購生石灰、熟云粉質量不穩定的情況,燒結工序制定《熔劑驗收管理制度》,加強對熔劑驗收的管理,嚴禁熔劑簡易反應活性度及化學成份低于合格標準。建立熔劑質量跟蹤體系,定期對熔劑供應商進行審核,需求量大時優先對綜合評分高的供應商加量。擇優選擇,使得外購灰采購的質量可控,解決了石灰窯單窯生產期間的燒結礦質量不穩定問題。

2.3 配料電子稱的改造

對有問題的皮帶秤支架進行整體更換,解決跑偏問題,更換電子稱頭輪和傳感器,安裝皮帶尾部刮料裝置,減少皮帶粘料影響,提高電子稱精度,重點整治22#-25#熔劑倉,拆除熔劑倉消化器,在給料機和運輸皮帶之間設置過渡倉,使得加入的熔劑能夠在過渡倉中進行儲放,同時在過渡倉上設置貫通的泄壓孔,使得過渡倉內部空氣得到流通,從而達到泄壓的效果,在進料倉和給料機之間設置插板閥,進一步降低了揚塵的問題,并實現了熔劑均勻穩定排放的效果,同時為防止噴倉,對葉輪給料機內部結構進行改造,縮小給料機葉輪有效容積,目的減少葉輪單次運轉給料量,通過多次少量的方式輸送到緩沖料斗,解決噴倉問題,實踐表明通過增加緩沖料斗,整體下料面平整無波浪,熔劑下料趨于穩定。通過設備改造達到單品種物料≤5 kg/s時,誤差為標準值±0.3kg/s;下料量5~15kg/s時,誤差為標準值±0.5kg/s;下料量>15kg/s時,誤差為標準值±0.6kg/s;熔劑≤±0.25kg/s,焦煤粉≤±0.15kg/s的效果。

2.4 除塵灰的管理

除塵灰采用分倉管理模式。我公司擁有兩臺燒結機,合理規劃除塵灰倉,配料除塵灰、機尾除塵灰、高爐除塵灰、煉鋼紅粉單獨配加,減少除塵灰成分差異對燒結堿度的影響,除塵灰電子稱采用和熔劑倉同樣改造模式,增加緩沖料斗,同時考慮除塵灰密度小、粒度細更容易噴倉的特性[3],在緩沖料斗內部加裝兩道上下交叉隔板,對下料起到緩沖作用,有效的減少了噴倉現象,除塵灰下料運行穩定。

3 效果

通過對燒結工藝和設備的改造和標準化作業等措施,有效減少了造成燒結礦堿度波動,經過近半年的攻關,燒結礦堿度穩定率由 80.2%左右提高到 92.1%,為高爐運行提供了保障,達到歷史以來最好水平。

4 結論

引起燒結礦堿度波動原因有多種,二燒車間提高燒結礦堿度穩定率的生產實踐說明,配料源頭是限制燒結礦堿度穩定率提高的主要限制環節。通過優化料場管理、配料電子稱改造、加強熔劑和除塵灰管理和完善燒結生產過程控制等因素進行攻關,顯著提高燒結礦堿度穩定率,為后續高爐生產奠定基礎,按照穩定、超越、進取的操作理念,生產高爐滿意的燒結礦。

5 參考文獻

[1] 王筱留.鋼鐵冶金學( 煉鐵部分2版)[ M].北京:冶金工業出版社,2000.

[2] 張純.提高燒結礦二元堿度穩定率的生產實踐[J].河北冶金,2014,(7) : 43-45.

[3] 侯玉婷,童為碩,李晶,等.鋼鐵冶煉過程不同工序除塵灰形貌和成分研究[J].江西冶金 2019,39(04),17-23.

(責任編輯:zgltw)