-

高 峰 張衛(wèi)華 孟凡林 傅友根

(蕪湖新興鑄管有限責(zé)任公司)

摘 要 蕪湖新興鑄管1號(hào)高爐在2018年5月-11月期間,爐底水泥基墩出現(xiàn)裂紋并泄漏煤氣,爐底水冷管溫差和爐底中心點(diǎn)溫度異常上升,存在較大生產(chǎn)安全隱患,高爐被迫降低冶煉強(qiáng)度,通過(guò)采用風(fēng)口區(qū)域整體澆筑,爐底基墩制作圍殼,灌漿封堵煤氣通道等措施,解決了爐底溫度升高的問(wèn)題,并將爐底煤氣泄漏量控制在安全范圍內(nèi)。經(jīng)過(guò)12個(gè)月的生產(chǎn)實(shí)踐表明,這次治理效果良好。

關(guān)鍵詞 高爐 爐底溫度 風(fēng)口澆筑 灌漿

1 概況

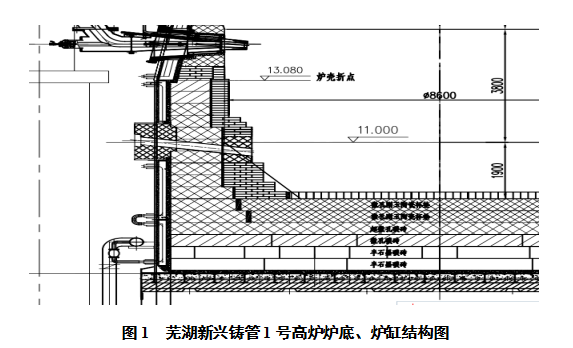

蕪湖新興鑄管1號(hào)高爐(1280m3)投產(chǎn)于2012年6月1日,高爐爐底冷卻采用在爐殼底板下埋設(shè)水冷管的形式,爐底板以上,設(shè)2層400mm厚的半石墨碳磚,第3層為400mm的微孔碳磚,第4層緊靠陶瓷杯,為超微孔炭磚。陶瓷杯用微孔剛玉磚,杯壁厚345mm,杯墊厚800mm,陶瓷杯四周及下面采用超微孔碳磚的爐底、爐缸結(jié)構(gòu)(如圖1所示)。投產(chǎn)后,高爐各項(xiàng)生產(chǎn)指標(biāo)均達(dá)到較好水平。從2017年9月開(kāi)始發(fā)現(xiàn)爐底封板處出現(xiàn)開(kāi)裂并竄出帶壓煤氣,高爐風(fēng)口帶出現(xiàn)中套變形嚴(yán)重,小套上翹明顯并漏煤氣[1];18年5月開(kāi)始,爐底水泥基墩出現(xiàn)裂紋并有微量煤氣泄漏,同時(shí)高爐爐底水冷管溫差和爐底中心點(diǎn)溫度上升速度異常(如圖2所示),隨著溫差、溫度的上升和爐底泄漏煤氣濃度的升高,鑒于高爐的安全生產(chǎn),高爐于6月開(kāi)始減氧、控風(fēng)降低冶煉強(qiáng)度,導(dǎo)致生產(chǎn)指標(biāo)下降,成本大大上升。

2 爐底溫度上升的原因分析

在爐底溫差、溫度不斷上漲的期間,蕪湖新興鑄管煉鐵部門(mén)通過(guò)影響爐底溫度的各種因素進(jìn)行分析排查,認(rèn)為爐底溫度上升的原因主要有兩個(gè)。

(1)爐缸碳磚有縫隙,鋅、鉛沉積。

(2)上部煤氣通過(guò)風(fēng)口區(qū)域下竄至爐底基墩。

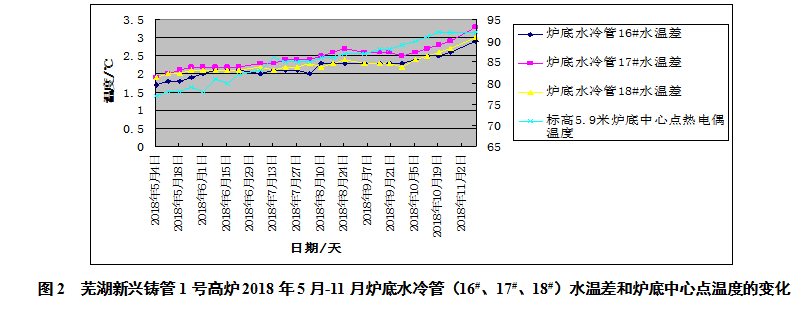

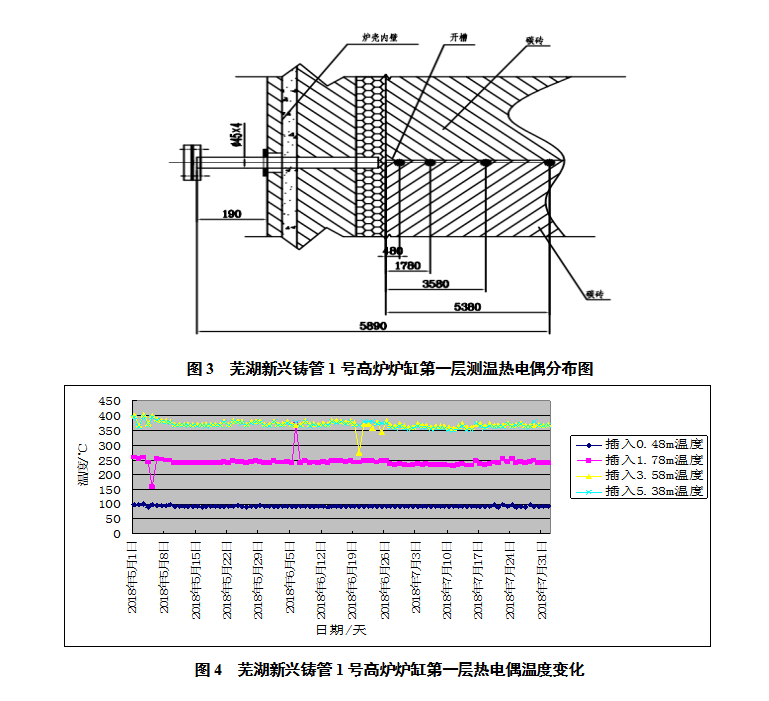

對(duì)第一個(gè)影響因素,在2018年5月份,高爐爐底水冷管溫差和爐底中心點(diǎn)溫度開(kāi)始上升后,通過(guò)分析2018年5-8月份爐缸第一層標(biāo)高為7.1m的6支測(cè)溫?zé)犭娕疾迦胛恢迷诘谝粚犹即u與第二層碳磚之間(如圖3所示),插入深度分別為0.48m,1.78m,3.58m,5.38m的溫度(如圖4所示),可以看出,爐底碳磚溫度在平穩(wěn)波動(dòng),沒(méi)有明顯上升變化,可以得出這種觀點(diǎn)與實(shí)際原因不符。

確定爐缸碳磚相對(duì)完好后,對(duì)第二個(gè)影響因素進(jìn)行分析,由于高爐長(zhǎng)期使用高Zn原料,爐內(nèi)循環(huán)富集的鋅蒸氣在爐內(nèi)高壓條件下很容易進(jìn)入到耐火磚爐襯的氣孔內(nèi),部分滲入爐墻,在爐襯中冷卻并氧化為ZnO,使磚襯體積膨脹產(chǎn)生內(nèi)應(yīng)力而開(kāi)裂和塌落,進(jìn)而破壞爐襯[2],另一方面爐內(nèi)的鋅蒸氣順著冷卻設(shè)備處的縫隙進(jìn)入到風(fēng)口區(qū),溫度降低冷凝為液體,從而大量凝結(jié)到風(fēng)口組合磚中,使風(fēng)口組合磚體積膨脹,造成風(fēng)口中套變形及上翹。風(fēng)口帶的煤氣則通過(guò)風(fēng)口組合磚沿冷卻壁的冷面和熱面細(xì)小縫隙往下竄漏,竄漏的通道具有不規(guī)則性、細(xì)微性、位置不確定性,為后期處理增加了困難。另從一號(hào)高爐爐基結(jié)構(gòu)圖分析,爐底封板布置在水冷管上方,封板上是碳素找平層,煤氣竄漏至爐底水泥基墩是以爐底封板的焊縫開(kāi)裂或薄弱處為主要通道。

3 治理措施

(1)根據(jù)《高爐煉鐵工藝設(shè)計(jì)規(guī)范》中規(guī)定的有害元素入爐標(biāo)準(zhǔn),嚴(yán)格控制入爐原料堿金屬≤3 kg/t、鋅≤0.15 kg/t,減少循環(huán)富集。

(2)2018年6月至9月份先后4次對(duì)爐缸冷卻壁冷面(爐皮側(cè))和冷卻壁熱面(碳磚側(cè))部位煤氣封堵壓漿治理,由于下竄通道多且無(wú)規(guī)則,封堵治理效果不佳,爐底溫度仍持續(xù)上升。

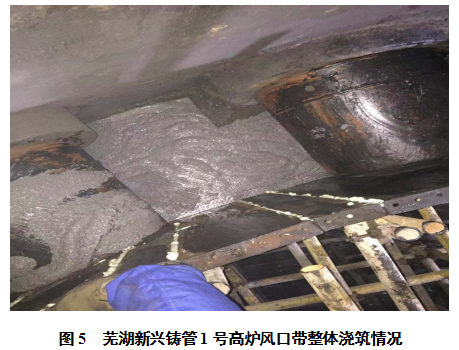

(3)2018年11月至12月份,利用高爐年檢中修機(jī)會(huì)對(duì)風(fēng)口區(qū)域進(jìn)行整體澆注和爐內(nèi)噴涂(如圖5所示),封堵了爐缸上部高溫煤氣下竄的通道。

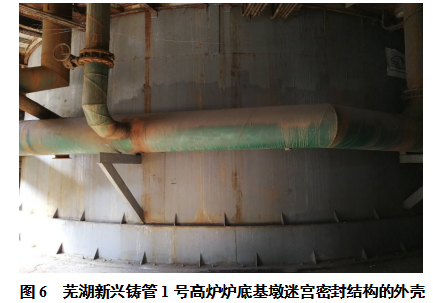

(4)高爐爐底基墩煤氣封堵治理,2018年11月至12月對(duì)爐底的耐熱基墩、水泥基礅外部制作迷宮密封結(jié)構(gòu)的外殼,保證爐體金屬外殼無(wú)裂縫、漏點(diǎn)的前提下,利用塑相密封理論[3],在爐缸第一、二、三層冷卻壁以及基墩外殼內(nèi)壓入高爐塑性密封材料。確保將水泥基礅竄漏煤氣封堵在鋼板結(jié)構(gòu)密封內(nèi)(如圖6所示),徹底消除了高爐本體基墩的貫通性煤氣滲漏通道。

4 效果分析

經(jīng)過(guò)對(duì)入爐原料有害元素的控制和煤氣下竄通道的多次封堵治理,爐底中心點(diǎn)溫度和爐底水冷管溫差有了顯著的下降,(如圖7所示),爐底封板及基墩煤氣泄漏基本得到了控制,爐底離本體1m范圍內(nèi)煤氣濃度低于15ppm,給高爐生產(chǎn)和工作人員提供了安全的工作環(huán)境,12月份高爐開(kāi)始提高冶煉強(qiáng)度,高爐主要經(jīng)濟(jì)指標(biāo)得到了較大的改善,利用系數(shù)由2018年的2.46提高至2019年的3.15(如表1所示)。

5 結(jié)語(yǔ)

高爐爐底的維護(hù)時(shí)高爐安全生產(chǎn)和長(zhǎng)壽的重要組成部分,通過(guò)本次蕪湖新興鑄管一號(hào)高爐爐底溫度上升的綜合治理總結(jié)得到以下經(jīng)驗(yàn):

(1)研究爐缸碳磚溫度變化和爐底的結(jié)構(gòu),找出導(dǎo)致?tīng)t底溫度上升、爐底竄煤氣的主要原因是本次治理取得成功的關(guān)鍵;

(2)采用風(fēng)口區(qū)域整體澆筑與爐底灌漿塑性密封上下結(jié)合的方式較為徹底的封堵煤氣下竄通道是本次治理取得成功的重要因素;

(3)堿金屬和鋅等有害元素對(duì)高爐耐材的破壞影響重大,要嚴(yán)格控制堿金屬和鋅等有害元素的入爐量。

6 參考文獻(xiàn)

[1] 張衛(wèi)華,孟凡林,高峰等.蕪湖新興鑄管1號(hào)高爐爐基上漲的治理[J].煉鐵,2019-6(57-58).

[2] 周傳典.高爐煉鐵生產(chǎn)技術(shù)手冊(cè)[M].北京:冶金工業(yè)出版社.2002:115.

[3] 郭憲臻,沈峰滿,于海彬,錢(qián)忠俊,等.安陽(yáng)9號(hào)高爐爐底煤氣治理實(shí)踐[J].煉鐵,2011-4(33-35).

(責(zé)任編輯:zgltw)