-

李 楊 王德軍 趙 晗 高哲龍 宋小龍

(通化鋼鐵公司煉鐵事業部)

摘 要 1號高爐采用了爐缸填充枕木方式開爐,開爐后5天順利達產。本次1號高爐開爐, 從烘爐、試車、試漏、試壓、裝料、爐頂料面測試直至開爐、達產,做到了安全、有序、科學、高效,高爐利用系數在4天后達到了設計水平。

關鍵詞 高爐 大修 擴容改造 達產

1 概述

通鋼1號高爐于2004年12月20日建成投產,高爐設計爐容為810m3,為適應全國高爐大型化改造的發展趨勢,2012年8月28日1號高爐停爐進行第1次改造性大修,于2 0 13 年6月1 0日點火開爐。本次大修主要對高爐本體進行了改造,同時增加了1個出鐵場。改造后高爐的有效容積為950m3,雙鐵口設計、18個風口。開爐過程中,按照確保安全、出鐵順暢、爐況順行和快速轉入正常生產的要求,對高爐風壓、風量、裝料制度等關鍵參數進行了準確的計算、驗證,保證了開爐工作的圓滿完成,并快速達產。

2 開爐前的準備工作

2.1 制訂科學合理的開爐方案

在開爐的前一個月里,煉鐵事業部以開爐安全順利,盡快達產達效為此次開爐的指導思想,成立了以部長為組長、各主管部長為副組長、各專業科室科長及作業長任為組員的開爐領導小組,小組通過多次會議討論,編寫形成了《煉鐵事業部1號高爐開爐方案》、《煉鐵事業部1號高爐本體布袋除塵系統試壓方案》、《煉鐵事業部1號高爐熱風爐試水方案》、《煉鐵事業部1號高爐水冷系統試水方案》。

2.2 完善設備試運轉

高爐煉鐵是一個復雜的工藝過程,設備運行的穩定性也是高爐開爐能否成功的關鍵。把高爐設備試運轉分為10個區域:原料系統、爐頂系統、熱風爐系統、煤氣處理系統、高爐本體系統、出鐵場及爐前設備系統、渣處理系統、噴吹制粉系統、儀表計量系統、外圍輔助系統。每個系統都設了負責人,按照開爐方案的要求,對高爐設備進行了充分的試運轉,保障了高爐的順利投產。

2.3 熱風爐烘爐

1號高爐一共是4座頂燃式熱風爐。本次大修熱風爐系統沒有進行大修, 烘爐主要目的是:a、驅趕砌體內自然凝結的水分;b使耐火磚均勻緩慢而又充分膨脹,避免砌體因熱應力集中或晶格轉變造成損壞;c、使熱風爐內逐漸蓄積足夠的熱量,保證高爐烘爐和開爐所需風溫。

此次熱風爐烘爐先烘1#熱風爐和3#熱風爐,熱風爐在常溫下開始烘爐,升溫速度為10℃/h至300℃時,時間20小時,300℃恒溫25小時。300℃-600℃之間升溫速度為10℃/h,時間30小時,600℃時恒溫25小時,600℃-900℃之間以15℃/h升溫,時間20小時,總計120小時,即熱風爐烘爐共計5天時間。當拱頂溫度升至900℃以上時封烘爐孔,改用燒嘴烘爐。通過調節煤氣量于與空氣量的配比,在保證廢氣溫度不超過380℃前提下,使實際的拱頂溫度曲線盡量接近既定的烘爐曲線。經過5天的連續烘烤最終達成了熱風爐烘爐的目的,熱風爐具備了正常燒爐條件,高爐送風前,具備900℃以上的風溫條件。

2.4 高爐烘爐

此次高爐大修為擴容改造,爐缸直徑由7000mm改為7360mm,爐腰直徑由8000mm改為8600mm,死鉄層厚度由原來的900mm加厚至1500mm。高爐的烘爐目的是排凈磚襯和磚縫灰漿中的水分,重點部位是爐底和爐缸,從而使整個爐體設備在烘爐過程中逐漸地加熱到接近生產狀態,避免生產后劇烈膨脹損壞設備。

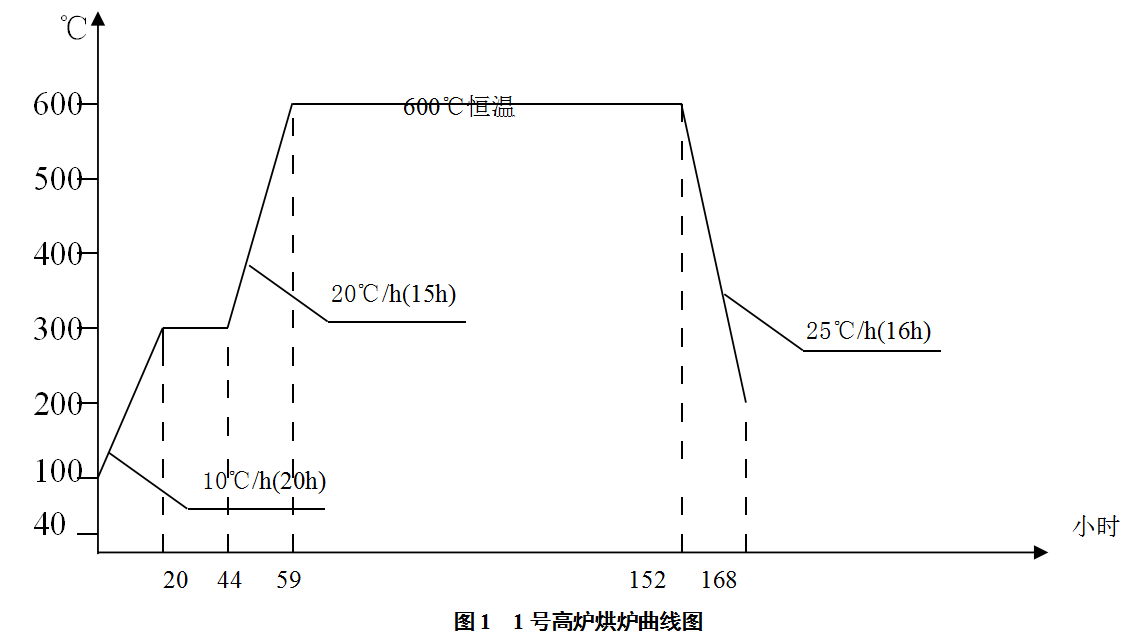

2013年5月31日高爐使用熱風爐烘爐,烘爐曲線的溫度控制以熱風溫度準,以風量為調劑手段,以爐頂溫度相制約,按烘爐曲線進行烘爐。烘爐風量控制在500-1000m3/min,烘爐期間要求熱風爐換爐風溫波動不大于20℃,風壓波動不大于10kKa。高爐烘爐到6月8日結束,共用時168h。高爐烘爐曲線如圖1。

高爐涼爐至100℃左右臨近冷風溫度值時,組織高爐立即休風進行裝料。

3 開爐料及開爐參數的選擇

3.1 開爐料選擇

本次開爐爐缸采用廢舊枕木進行填充,爐缸底部枕木填充至風口下沿0.3m處。死鐵層裝枕木容積36m3,采取散裝法,枕木通過輥道裝入填充枕木數量為1000根。

開爐用爐料結構為廢舊枕木、凈焦、全燒結正常料、正常料。

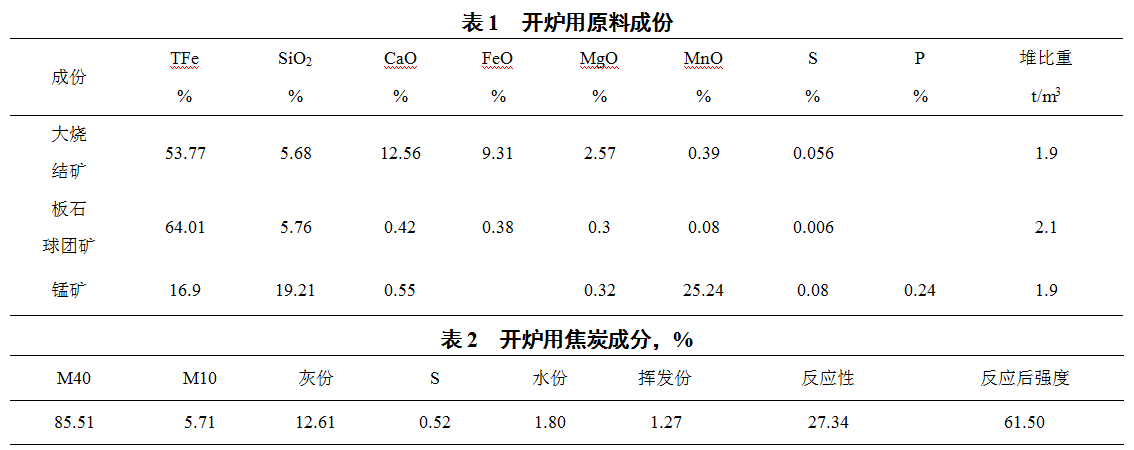

原燃料采用自產焦、大燒結礦、板石球團礦以及錳礦,原燃料成份見表1、表2。此次開爐配加了錳礦,以改善爐渣流動性,降低爐前的勞動強度。開爐料的主要參數:①全爐焦比2.70t/t,正常料焦比0.705t/t。②正常料爐渣堿度1.0。③焦批6000kg,正常料礦批13.35t,品位58%。

3.2 裝料制度的選擇

裝料制度通過布料測試后確定為KK363343322183+PP362343324,料線1500mm。

3.3 送風制度的選擇

送風風口14×φ115mm×450mm(1#、2#、4#、5#、6#、7#、9#、10#、12#、13#、14#、15#、17#、18#)其余4個風口用炮泥和輕質磚堵實,送風面積S=0.145m2,開爐送風風量1100-1150m3/min,標準風速130m/s。

4 開爐操作及快速達產

4.1 開爐操作

1號高爐于2013年6月10日6:06點火送風。采用14個風口送風(共18個風口),風量1100m3/min,風壓125kPa,風溫900℃。6:40 7#、8#風口點燃,至7:20 14個風口全部點燃,隨著風口前焦炭的燃燒,爐料開始預熱,9:00開始風量逐漸下降,風壓逐漸升高,通過調整風壓穩定在130kPa,風量500 m3/min, 12:20崩料一次,13:40開始正常下料,爐頂溫度逐漸上升,煤氣中H2<3%,O2<0.6%,煤氣爆發實驗合格。16:10引煤氣。16:50鐵口見渣堵鐵口。22:00高爐出第一次鐵,鐵量約20噸,生鐵含硅量為6.67%,S含量為0.015%。渣鐵物理熱充沛,流動性良好,開爐成功。

4.2 快速達產過程

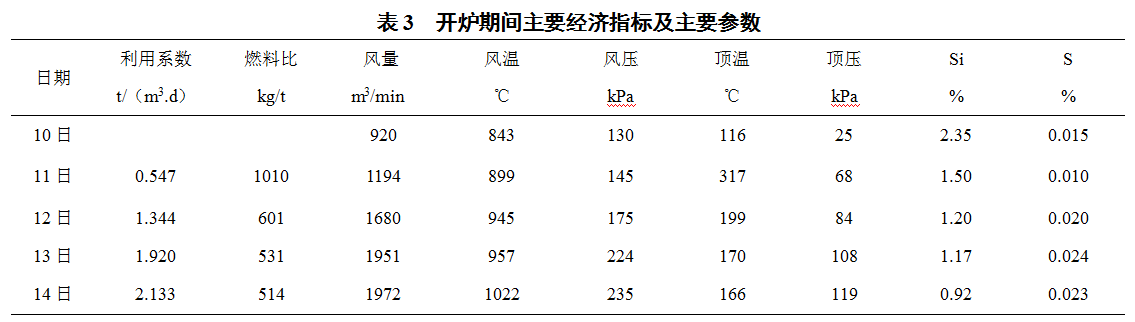

通過增加送風面積,增加風量,合理控制煤氣流以及快速增加負荷、降低焦比等措施,送風后3天內風口全開,風量加到1972m3/min。至6月14日利用系數達到了2.133 t/(m3·d),順利實現了快速達產(見表3)。

開爐及達產期間操作制度調整如下:

(1)送風制度的調整

隨著渣鐵的正常排放,6月11日7:15開第一個12#風口、8:20開3#風口,6月12日15:40開15#風口、17:50開6#風口,爐內按計劃加風。至6月13日1:00風量加至1883m3/min,風壓209 kPa,頂壓90 kPa,3:00開始噴煤,16:00投TRT,14日0:00風量加至2000m3/min,風壓226 kPa,頂壓120 kPa,爐內各項參數基本恢復正常。

(2)熱制度的調整

由于開爐前期爐溫較高,鐵水粘度高,高爐溫不利于渣鐵分離,同時給爐前工作帶來極大難度。開爐前六次鐵生鐵含硅量依次為:6.67%、5.97%、5.97%、5.72%、5.95%、5.42%,爐溫較開爐方案中擬定的爐溫偏高,11日零點班開始增加礦石批重,加重焦炭負荷,焦炭負荷從2.34t/t調整到2.98t/t,至6月13日焦炭負荷增加至3.75t/t,[Si]降至1.0%,爐缸的工作狀態改善,高爐穩定順行。

5 結語

此次開爐比較順利,各項技術經濟指標也達到了較好水平,總結主要有以下幾點:

(1)開爐料的計算、裝料方式是整個開爐過程的核心技術,是順利開爐和快速達產的關鍵。

(2)做好開爐的前期準備工作,減少設備系統事故,保證開爐達產的進度。

(3)開爐成功后,優化高爐操作,及時調整各項操作制度,使煤氣流分布合理,穩定爐況,分階段降低燃料比,控制爐渣堿度及生鐵的[Si]在適宜范圍,為高爐快速達產創造有利的條件。

(4)此次開爐選用廢舊枕木替代焦炭開爐,節省了焦炭,降低了開爐成本。

(責任編輯:zgltw)