-

于海新 張勁松

(首鋼通鋼煉鐵事業部)

摘 要 首鋼通鋼3號高爐從開爐至今爐缸側壁溫度已經發生三次突變,本文分析爐缸侵蝕的原因,分析認為第一次突變的原因主要有兩方影響:一是焦炭質量下降,導致高爐順行一般,造成爐缸工作不均,二是高爐投產前曾擱置了兩個冬天,碳磚質量受損。第二和第三次突變的主要原因是碳磚進一步受到侵蝕。為了高爐能夠安全生產,避免發生爐缸燒穿事故,高爐采取了一系列的爐缸維護措施:鈦礦護爐,增強爐缸冷卻強度以及堵風口降低冶煉強度等,確保高爐安全生產。

關鍵詞 高爐 爐缸側壁 侵蝕 鈦礦護爐

1 概述

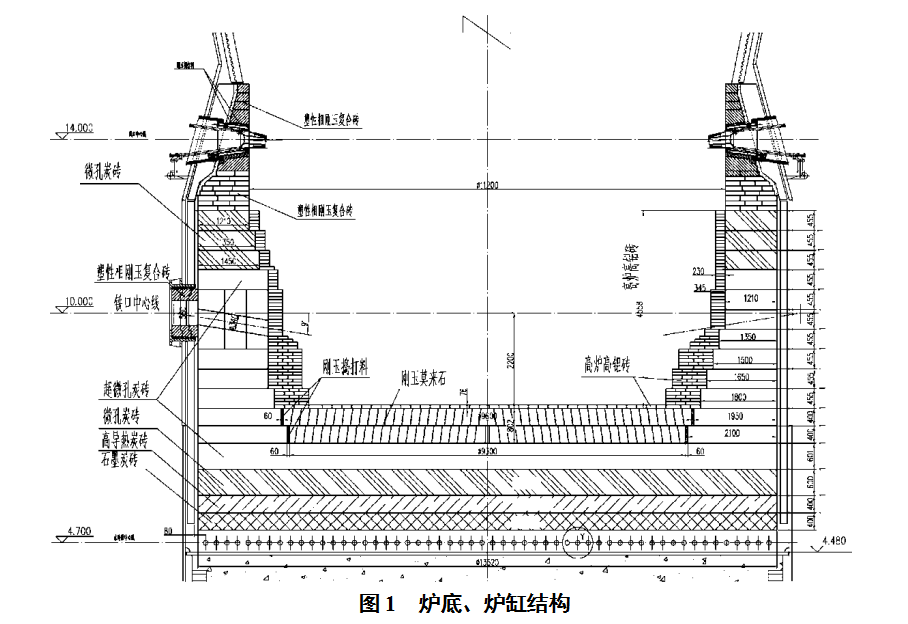

通鋼3號高爐于2014年7月12日開爐投產,高爐有效容積2680m3,投產5天就快速達產。3號高爐爐底、爐缸結構:采用石墨炭塊-陶瓷砌體復合爐襯結合水冷薄爐底、爐缸。爐底耐材全高2800mm,爐底下部采用四層臥砌,從下至上依次為石墨炭磚(400mm) 、高導熱石墨磚(400mm) 、微孔炭磚(600mm) 、超微孔炭磚(600mm),炭磚之上臥砌兩層陶瓷杯墊(材質為剛玉莫來石,每層高400mm)。爐缸內側及剛玉莫來石磚之上砌高鋁保護磚;爐缸鐵口以下外側環砌超微孔炭磚,鐵口以上外側環砌微孔炭磚;在鐵口區采用加長的炭磚,加長炭磚旋長達2500-4000mm,鐵口通道采用大塊超微孔炭磚立砌;鐵口框內部及風口區采用塑性相復合剛玉組合磚砌筑,詳見下圖1。

3號高爐2014年7月12日投產,至今已有3年多的時間,在此期間3號高爐爐缸先后出現了三次的突變,爐缸側壁溫度三次升高,高爐經過采取一系列的護爐措施,使得爐缸側壁溫度得到了有效的控制,確保了高爐的安全、順行與穩定。

2 爐缸侵蝕的原因分析

2.1 第一次爐缸突變的原因分析

2.1.1 焦炭質量下降

爐缸死焦柱具有良好的透液性和透氣性,側壁溫度保持足夠低的水平,爐缸工作表面能夠形成穩定的渣鐵凝結層[1],能夠有效的保護爐缸耐沖刷侵蝕。為保證大型高爐的長期穩定順行,對焦炭質量有嚴格的要求。尤其是焦炭的熱態性能CRI和CSR。伴隨著高爐冶煉強度的逐步提高,焦炭作為料柱骨架所承受的煤氣和渣鐵量逐步增加,為了讓焦炭能夠更好的起到料柱骨架的作用,需要提高焦炭的反應后強度,延長焦炭在爐內的停留時間。同時焦炭作為發熱劑,焦炭在風口前被鼓風中的氧燃燒,放出熱量,這是高爐冶煉所需要熱量的主要來源(高爐冶煉所消耗熱量的70%-80%來自燃料燃燒)。[2]所以焦炭質量的好壞是爐缸良好狀態的基礎。2015年是通鋼最困難的時期面,由于鋼鐵市場的不景氣,導致通鋼的資金匱乏,為了生存,通鋼采購的燃料不足,導致煉焦的主焦煤一降再降,進而導致焦炭強度等得不到保證,致使在冶煉過程中,焦炭粉化嚴重,爐缸中心死料柱的透液性和透氣性逐漸變差,導致爐缸工作不均,進而加劇了爐缸內鐵水環流對爐缸碳磚的沖刷侵蝕。

2.1.2 碳磚質量問題

3號高爐本體砌筑完成以后由于種種特殊原因沒有馬上投產使用,而是擱置了兩個冬天,由于東北的高寒天氣,高爐越冬是一個大問題,通過制定合理的越冬方案3號高爐安全的度過了兩個冬天。但是由于閑置時間比較長,碳磚最怕氧化。3號高爐擱置了這么長時間沒有投產使用,碳磚質量必定受到影響,這一點從3號高爐投產使用不到兩年的時間(2016年6月中下旬爐缸側壁溫度升高)就發生爐缸突變可以證實。

2.1.3 鋅負荷升高

鋅的富集對爐缸的侵蝕是不可忽視的,在高爐進行冶煉時,鋅的硫化物先轉化為復雜的氧化物,然后在大于1000℃的高溫區變為氣態鋅,并隨煤氣流上升,在低溫區冷凝為液態鋅,一部分附著在粉塵上被帶出高爐,而另一部分液態鋅下降重回高溫區變成鋅蒸汽則進入磚襯的氣孔和磚縫后冷凝并被氧化成氧化鋅,氧化鋅的結晶和生成使得本身體積增大,進而造成爐襯異常膨脹,加快爐襯的侵蝕速度。通鋼在2016年以前所采購的原料中鋅含量很低,2016年以后根據市場資源與公司計劃,公司購進了一批高鋅原料,高爐入爐這批原料后,由于鋅負荷的升高,爐況出現了一定的波動,同時爐底中心溫度出現了明顯的下降,死料柱的透氣透液性有時較差,這樣加劇了鐵水環流對爐缸的侵蝕。

2.2 第二、三次爐缸突變的原因分析

第二次和第三次的爐缸側壁溫度突變的原因基本相同,在第一次爐缸側壁溫度得到有效的控制以后,為了確保高爐穩定順行,同時提高高爐的經濟效益等,高爐通過強化手段,對高爐逐步的進行強化,高爐的各項參數逐步恢復到正常水平以后,高爐在進一步的強化的過程中,由于通鋼內部等實際情況導致焦炭的質量再次下降,另外高爐在高強度的冶煉狀態下運行,這些都會導致爐缸碳磚進一步受到了侵蝕(我們從爐缸監測系統-水溫差系統可以看出),進而導致爐缸側壁溫度出現了第二次和第三次的突變。

3 爐缸維護措施

3.1 第一次爐缸突變的護爐措施

3.1.1 爐缸壓漿

在第一次爐缸側壁溫度上升初期,我們針對開爐時爐殼帶壓灌漿效果不理想的實際情況,經過討論和分析懷疑鐵口與局部風口之間存在有竄氣的現象,因此決定采用爐缸壓漿控制爐缸側壁溫度的措施。但是利用高爐兩次定修機會,爐缸壓漿并沒有起到控制爐缸側壁溫度的效果,這樣我們排除了鐵口與局部風口竄氣的結論。

3.1.2 增強爐缸冷卻強度

我們高爐的冷卻壁采用的是軟水密閉循環系統,冷卻強度基本固定,無法提高局部的冷卻強度。經過討論和研究決定把爐缸側壁溫度高點對應的兩塊冷卻壁改成高壓工業水強化冷卻,這樣通過提高工業水的壓力和流量可以對改裝后的冷卻壁的冷卻強度有一個很好的控制。通過加大高溫區的冷卻強度,也使得此處的爐缸內部容易形成穩定的渣皮,對碳磚起到一定的保護作用,防止碳磚的進一步侵蝕。

3.1.3 降低冶煉強度

在采取了增強爐缸冷卻強度的同時,高爐還通過降低冶煉強度,采用定風壓操作,并把日產鐵量控制在5000噸以下,運行了一段時間以后爐缸側壁并沒有得到有效的控制,后來側壁溫度突破到了600℃以上,高爐被迫臨時休風堵對應此處上方的四個風口,復風后進一步降低冶煉強度,日產鐵量控制在4000噸以內。隨著高爐冶煉強度的降低,爐缸側壁溫度逐步降低。通過降低冶煉強度,爐缸內的鐵水環流速度有所減緩,有利于渣鐵凝結層的緩慢形成,對爐缸側壁的碳磚起到保護作用,進而使得爐缸側壁溫度逐步下降。

3.1.4 鈦礦護爐

含鈦料護爐的基本原理是含鈦料進入爐缸后,TiO2通過直接還原成為元素鈦,然后再生成TiC(熔化溫度3150℃)和TiN(熔化溫度2950℃)及固溶體Ti(C,N),它們再與鐵水和從鐵水中析出的石墨結合在一起,進入被侵蝕的磚縫,或在有冷卻的爐底表面凝結成保護層,對爐缸爐底起到保護作用。[2]

為了讓爐缸側壁溫度快速的得到控制,我們在降低冶煉強度的同時,高爐還增加了鈦礦的入爐,通過增加鈦礦入爐量,進而控制鐵水含[Ti]在0.2%以上,同時使得生鐵含[Si]量在0.5%-0.6%之間。鈦礦護爐外加堵風口作業,經過將近20天的運轉,爐缸側壁溫度開始大幅度下降;最終把爐缸側壁溫度控制在了安全范圍。

3.2 第二次、第三次爐缸突變的護爐措施

有了第一次的護爐經驗后,在爐缸第二次和第三次出現突變以后,我們根據第一次的護爐措施,進行了沿用,在第一次爐缸側壁溫度突變以后,高爐停止了一段時間的鈦礦入爐,后來高爐出現第二次突變以后,高爐就一直保持鈦礦入爐,只是入爐的鈦礦量逐步降低。有了第一次的護爐經驗,我們在保證鈦礦入爐和增強冷卻壁冷卻強的同時,降低冶煉強度(堵風口作業),通過堵風口作業最終使得爐缸側壁溫度得到了有效的控制。

另外在第二次爐缸側壁溫度突變后,我們利用高爐定修的機會對爐缸側壁溫度高點所對應的風口區域的風口內徑尺寸進行了調整(縮小風口直徑),這樣可以降低此處的爐缸的活躍程度,進而減弱渣鐵環流對爐缸側壁碳磚的沖刷侵蝕。

4 結語

(1)在第一次爐缸側壁溫度突變時,通過爐缸壓漿,我們排除了鐵口與局部風口竄氣的結論。

(2)通過三次的護爐經驗,我們得出結論降低冶煉強度(堵風口作業)是最行之有效的護爐措施。

(3)在第二次護爐措施中,我們縮小了高溫點對應上方的風口直徑,這點措施多少起到了一定的護爐效果,但是對高爐的實際操作帶來了不利影響(高爐恢復過程出現偏料)。

(4)經過了三次護爐的實踐,現在高爐側壁溫度得到了有效的控制,實現了在線的爐缸維護,避免了爐缸燒穿的風險。現在高爐也恢復了高效運行。

(5)通過這三次的護爐實踐,我們總結出了大量的護爐經驗,并且寫出了一個適合本高爐的護爐作業標準。

5 參考文獻

[1] 王波,華建明,寶鋼1號高爐爐缸侵蝕分析及對策[J].煉鐵,2016.6.

[2] 王筱留,高爐生產知識問答(第2版)[M].北京:冶金工業出版社,2008.6.

(責任編輯:zgltw)