-

李 楊 王德軍 趙 晗 高哲龍 宋小龍

(通化鋼鐵公司煉鐵事業部)

摘 要 2012年3月通鋼煉鐵事業部1號高爐爐缸水溫差升高,事業部通過制定護爐措施,調整爐內參數,加強水系統管理,實現1號高爐爐役末期穩產低耗,2012年1-8月較2011年創效660萬元。

關鍵詞 末期 穩產 實踐

近幾年國內高爐爐缸燒穿事故頻發,給企業帶來巨大的經濟和生命財產損失,鋼鐵企業對末期高爐安全生產尤為重視,通鋼煉鐵事業部1號高爐爐容810m3,于2004年12月20日投產運行,1號高爐自開爐以來,爐況長期穩定順行,生鐵產量一直在超設計能力運行,進入2011年,爐缸容鐵量明顯增加,高爐日產量從以前的2300噸達到2450噸,從單位爐容出鐵量計算高爐已經進入末期,同時爐缸爐皮開裂嚴重,爐缸爐皮共有四處開裂,鐵口下方開裂最嚴重(長2000mm、裂縫寬度6-20mm),爐缸爐皮共有四處開裂,鐵口下方開裂最嚴重(長2000mm、裂縫寬度6-20mm),2011年8月開始入爐鈦礦進行護爐,生鐵含Si量也適當提高,根據以往通鋼煉鐵事業部末期高爐生產情況看,末期高爐產量下降、指標滑坡、生鐵成本增加,隨著近幾年的技術進步,煉鐵事業部決定對1號高爐進行攻關,實現末期高爐不減產、能耗不增加。

1 總體思路

(1)爐缸侵蝕嚴重的部位主要是陶瓷杯底上下500mm位置,所對應的是爐缸冷卻壁2層冷卻壁,在爐缸此部位增加臨時熱電偶以及流量計,制定爐缸熱流強度控制參數,重點監測;

(2)將風口的長度適當加長,保護爐腹以上冷卻壁,保持爐缸活躍,改善中心死料柱的透液性以及降低鐵水環流的不利影響;

(3)降低冶煉強度,優化裝料制度,提高煤氣利用,確保產量不減少;

(4)嚴格控制生鐵含[Si]0.45—0.55%、生鐵含[S]小于0.03%,減小高硫鐵對爐缸的沖刷;

(5)繼續加入釩鈦礦進行護爐,確保鐵中的[Ti]含量在0.12%左右,保證護爐效果;

(6)對熱流強度偏高的部位,改工業高壓水,增加冷卻強度;

(7)加大看水工的管理工作。

2 技術方案

2.1 1號高爐現狀分析

2.1.1 高爐本體冷卻壁分布情況

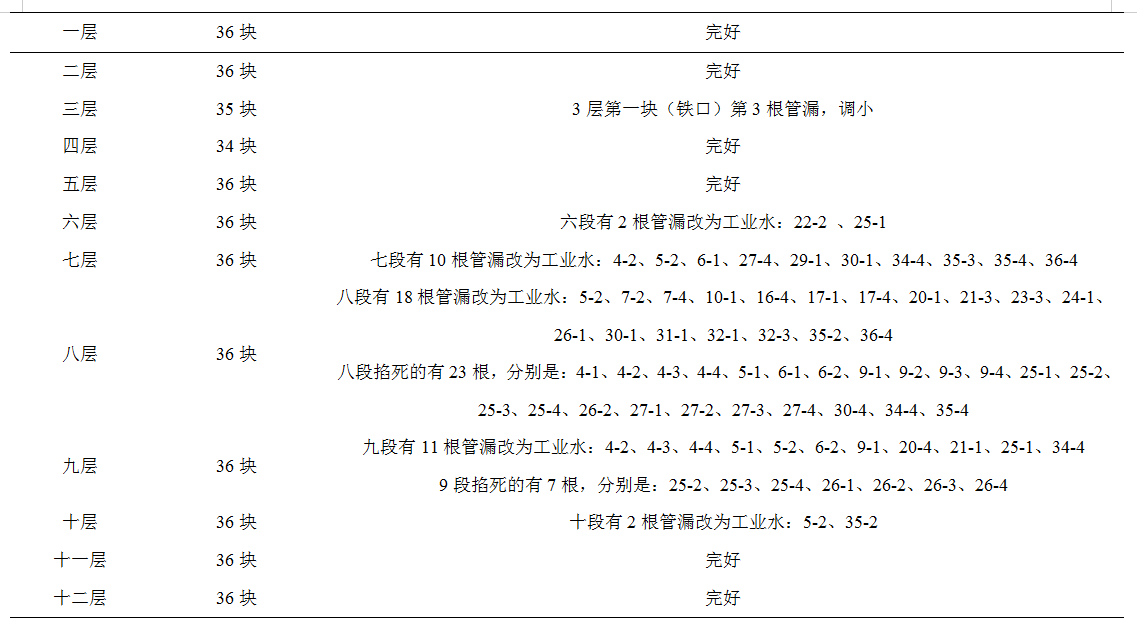

1號高爐采用軟水閉路循環冷卻,冷卻壁共12層,每層36塊,每塊4根管(四進四出),每根管是下進上出,從1層串連至12層,其中1-5層是光板冷卻壁、6-7層是雙層冷卻壁、8-9層是鑲磚冷卻壁、10-12層是帶額頭的鑲磚冷卻壁(10-12層冷卻壁額頭冷卻采用工業高壓水冷卻)。

2.1.2 冷卻壁破損情況

目前冷卻壁破損主要集中在爐腹、爐腰以及爐身下部,冷卻壁的破損逐漸增多,截至到2011年8月,改工業水的冷卻壁水管有43根,掐斷供水的水管有30根。掐斷供水冷卻壁部位的爐皮多次出現過燒紅現象,附近冷卻壁管根經常出現穿煤氣和穿火現象。現在爐皮打水范圍已經超過圓周的三分之二,爐本體水蒸汽很大,爐皮點檢與冷卻壁查水非常困難。另外爐皮打水向下流到爐底大水槽里,風口平臺到處是水,點檢風口非常困難。

2.1.3 爐缸工作情況

(1)1號高爐爐缸側壁原設計沒有測溫電偶,爐缸冷卻水沒有測溫裝置,無法監控爐缸工作情況。

(2)爐缸爐皮有多處開裂,近期有加劇的趨勢,現爐缸共有4條豎向裂紋:

①鐵口下方爐皮開裂2米,寬度5-20mm,雖然補焊加固但漏煤氣仍然很嚴重;

②1段15塊下方爐皮開裂0.3米;

③1段15塊第二、三根水管之間爐皮開裂2米,寬度5-7mm;

④1段6塊爐皮開裂0.4米;

⑤爐缸鐵口冷卻壁3段1塊第3根管,在2010年9月8日發現輕微漏水,2011年10月8日發現漏水加大,目前已經調小。

2.2 措施實施

(1)在1號高爐1-3層冷卻壁水管上安裝測溫電偶、流量計,制定熱流強度、水溫差控制標準,通過水溫差及流量在線測量爐缸熱流強度對其監控。

(2)對熱流強度高的水管,改高壓工業水,增加冷卻強度。

(a)2層31塊第1根水溫差3月26-27日由0.5℃逐漸上到0.8℃,3月29日由軟水改為高壓水冷卻,水溫差逐漸降低到0.3℃以下。

(b)4月7日-11日2層22塊第1根水溫差由0.5℃逐漸上到0.65℃,4月12日改為高壓水冷卻,水溫差降到0.45℃。

(c)4月23日將2層13塊第3根,2層15塊第1根,2層18塊第3根改為高壓工業水,水溫差下到0.3℃以下。

(d)2層2塊第1根水溫差持續在0.5-0.6℃,熱流強度達到19000 kcal/㎡.h,4月26日改為高壓工業水冷卻,水溫差降至0.3-0.4℃。

(3)針對局部熱流強度長期偏高部位,采取堵風口,控制冶煉強度。

4月12日2層22塊第1根改為高壓水冷卻,水溫差降到0.45℃,到4月19日升高到0.65℃、熱流強度達到23000 kcal/㎡.h。4月20日休風堵該部位上方的11#風口,同時降低冶煉強度,限產到2150噸/天。22日開始水溫差降到0.1-0.2℃,23日開11#風口,產量控制在2200-2250噸。

(4)增加入爐鈦礦數量,鐵水中含鈦提高到0.12-0.15%。

4月18日鈦球數量從200 kg/批加至300kg/批,4月19日加至400kg/批。

(5)優化高爐操作制度,確保高爐長期穩定順行

(a)調整裝料制度,堅持“發展兩道煤氣流,以中心為主,同時兼顧邊緣”的操作思想。

由于爐腹以上冷卻壁破損以及冷卻壁的慢性滲水,造成爐型不規則,上部煤氣流的分布難以控制,對裝料制度進行調整。

(b)下部調劑方面,重視爐缸工作活躍

由于1號高爐爐腹、爐腰以及爐身下部冷卻壁破損,向爐缸漏水難以消除,在加上入爐鈦礦,以及個別時段堵風口等因素,不利于爐缸活躍。

①適當加長風口長度。

1#、2#、5#、16#、18#風口長度從450mm增加到480mm。

②為了保證爐缸中心活躍,風速控制在150-160m/s。

③強化爐外出鐵組織工作,及時排凈渣鐵。

④日常操作嚴格按照操作方針操作,杜絕爐內出現難行、爐涼等特殊爐況發生。

3 主要技術創新點

(1)制定1號高爐爐缸熱流強度、水溫差控制標準

(a)熱流強度控制標準

①小于等于8000 kcal /m2·h,為安全范圍;

②8000-12000 kcal /m2·h,重點監測,有變化及時匯報;

③12000-16000 kcal /m2·h,特殊監護,并匯報到部門;

④大于等于16000 kcal /m2·h,事故值,通知作業區和部門,休風堵風口或涼爐。

(2)對損壞的冷卻水管進行串管恢復。

(3)裝料制度進行調整,實現了發展中心,穩定邊緣的氣流分布,同時煤氣利用得到改善,爐況穩定性加強。

2011年1號高爐料制以C366303282↓O344333322↓為主,煤氣中CO2在18.5%左右,十字測溫邊緣溫度在200度、中心溫度450度,爐內煤氣利用較差,但高爐順行較好,冶煉強度高、產量高,缺點是燃料比偏高、冷卻壁破損加劇,從2011年后期,對爐內煤氣流分布開始調整,確定以發展中心穩定邊緣的氣流為調整方向,到2012年1月料制逐漸過渡到C363342322274↓O362343324↓,爐況順行良好,十字測溫中心溫度從450度提高到600度、邊緣溫度從220度降低到120度左右,煤氣中的CO2值由18.5%提高到19.5%左右,煤氣利用得到改善。

4 指標完成情況

2011年高爐利用系數:2.753 t/(m3·d)、噴煤比:127.8kg/t、焦比:400.4 kg/t、燃料比558.48kg/t。

2012年1-8月高爐利用系數:2.693t/m3.d、噴煤比:143.12kg/t、焦比:368.65 kg/t、燃料比557.61kg/t。

2012年1-8月高爐利用系數較2011年略有下降,燃料比降低0.87 kg/t,焦比下降31.75kg/t,煤比提高15.32kg/t,因煤比提高2012年1-8月較2011年創效660.31萬元,實現了末期高爐不減產、能耗不增加。

(責任編輯:zgltw)