-

董征科 宋吉濤 李鵬超 張青華 董洪臣

(臨沂江鑫鋼鐵有限公司)

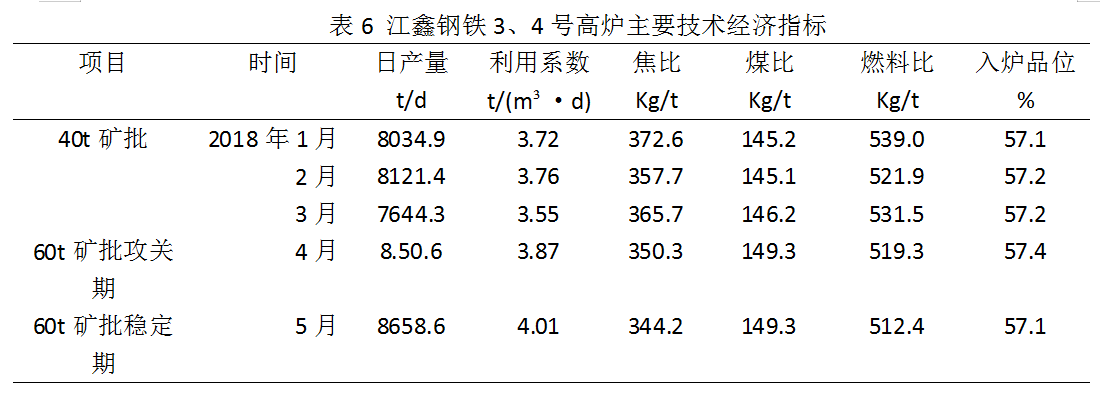

摘 要 對江鑫鋼鐵3、4號高爐超大礦批冶煉的生產實踐進行了總結。闡明了礦批確定的幾種主要方式,并重點闡述了超大礦批條件下的基本操作制度攻關。3、4號高爐使用超大礦批冶煉后,利用系數由2018年1月的3.72提高到5月的4.01,焦比下降28.4kg/t,燃料比下降26.6kg/;此外,爐況整體穩定性提高,消除了因冶強高而虧料線現象,降低了高爐操作的難度。

關鍵詞 高爐 礦批 燃料比 批重特征數 裝料制度

江鑫鋼鐵3、4號高爐(1080 m3)分別于2012年11月10日、26日點火開爐。2016年5月前,受制于原燃料條件,高爐爐況穩定性較差。之后原燃料條件得到改善,各項技術經濟指標得以提升,單爐產量穩定在4000 t/d左右。受斜橋上料能力限制,在現有工藝條件下產量無法進一步提高。2018年4月,對4號高爐進行60t超大礦批攻關,攻關期間爐況穩定,在綜合品位下降的條件下,取得了較好的生產效果。

1 原燃料條件及爐況

(1)原燃料條件。

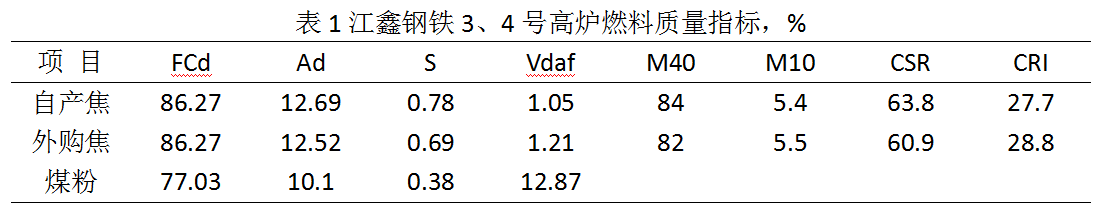

江鑫鋼鐵原料結構為75%自產燒結礦+8%外購球團礦+17%進口塊礦。燒結礦轉鼓指數74% ~76% ;球團礦品位62% ~64% ;塊礦主要以巴西塊、南非塊、PB塊為主,品位在62%左右。焦炭結構為60%自產焦炭+40%外購焦炭,全部為搗固干熄焦,其質量指標見表1;噴煤結構為80%國產無煙煤+15%低灰煙煤+5%焦化除塵灰。

(2)爐況。2018年4月前,高爐主要使用40t的大礦批冶煉,生產以產量為核心,兼顧燃料比、煤比。高爐操作制度以下部高煤氣量、高風速,上部以“平臺+漏斗”的大礦批裝料制度,尋求高產低耗的最佳平衡點。期間爐況表現為:

①大風量、高風壓、高煤氣量、高冶強。高爐風量3000 ~3 100 m3/min,風壓390 ~400kPa,頂壓210~ 220 kPa,富氧量9000 m3/h,爐腹煤氣量4100 m3/min左右,爐腹煤氣指數高達90 m/min,單爐日產量4000 ~4200t/d。

②小風口、高風速、高鼓風動能。高爐20個風口以Φ115 mm x450 mm風口為主,進風面積0.2114 m2,風速260 ~ 270 m/s,鼓風動能110~120kj/ s

③大礦批+深料線。上料采用五車制(三車礦兩車焦)的上料模式,礦批固定在40t,日常負荷靠變動焦批來調劑,以追求高產量。常用的料制為

C323303282262232201 O312293273252

④爐況運行穩定性尚可,每班料批控制在58 ~59批/班(最大能力60批/班),受上料能力影響,時有虧料線現象,虧料線后易出現煤氣流波動。

2 超大礦批批重的確定

在高爐容積和焦炭負荷一定的條件下,高爐礦批越大焦批越大,塊狀帶礦焦層數越少,爐內的“界面效應”明顯減少。同時,塊狀帶礦焦層厚度增加意味著軟熔帶內“焦窗”厚度增加。從塊狀帶“界面效應”減少和軟熔帶“焦窗”厚度增加的角度來講使用超大礦批有利于高爐改善透氣性,促進穩定順行狀態。但塊狀帶礦層厚度的增加也會加重邊沿和中心負荷,惡化爐內透氣性。因此,在擴大礦批的同時,穩定邊沿和中心負荷是超大礦批能否使用的關鍵。

礦批的確定主要有以下幾種方式:

(1)礦石批重與爐喉直徑有密切的關系,按本高爐經驗公式選擇礦批1,1000m3級高爐批重應為23.76~32.41。由于近年來原燃料條件的整體改善,經驗公式計算出的礦批明顯偏小,不能適應現代高爐煉鐵正常生產的要求。

(2)根據《高爐煉鐵工程設計規范》(GB50427-2015)確定,1000 m3級高爐最大礦石批重應為40t左右,接近爐頂26m3料罐最大的裝礦量,為目前CC OOO上料模式的最大上料能力。若繼續擴大礦批,需對上料及布料工藝進行優化,即由CC OOO變為CCC OO OO,此時對應的礦石批重應為60t左右。

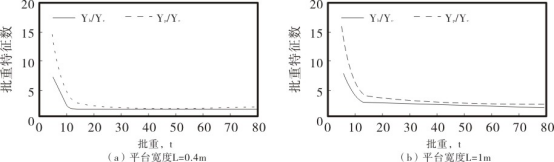

(3)批重特征數[2),爐料批重在很大程度上決定煤氣流分布。在布料矩陣不變的情況下,爐料批重的變化,尤其是礦石批重的變化,對爐況的屬性和爐料的透氣性分布影響極大。按照文獻的方法得到批重特征數與批重的關系如圖1所示(Yc為中心厚度; Yb為邊沿厚度;Yp為平臺厚度)。由圖1可知,礦石批重(臨界批重+臨界批重增加值)在17t左右為激變區與緩變區的拐點,礦石批重在30t左右為緩變區與微變區的拐點。因此,礦石批重由40t增加至60t時,批重特征數變化不大,這為1000m3級高爐使用60t超大礦批提供了理論支持。

圖1 礦石批重的特征曲線

3、4號高爐爐頂料罐容積26 m3,料車容積8.5m3,以平均礦石和焦炭的體積密度分別為1.9t/m3和0.55t/m3測算,單車最大裝礦量為16.15t(不包括焦丁)、裝焦量為4.68t ;單罐最大裝礦量為49.4t,裝焦量為14.3t 經實際測試,料車和料罐最大裝焦量分別為4.6t和14t,與測算數據基本一致。

60t超大礦批大焦炭負荷4.5,焦批13t,因此上料模式確定為3車焦4車礦,即CCC↓OO↓OO↓60t礦分4車上料,分2罐布料;焦批13t,分3車上料。裝料設備完全滿足60t超大礦批工藝要求。

3 基本操作制度攻關

(1)維持“高風速、高煤氣量”的高強度冶煉。

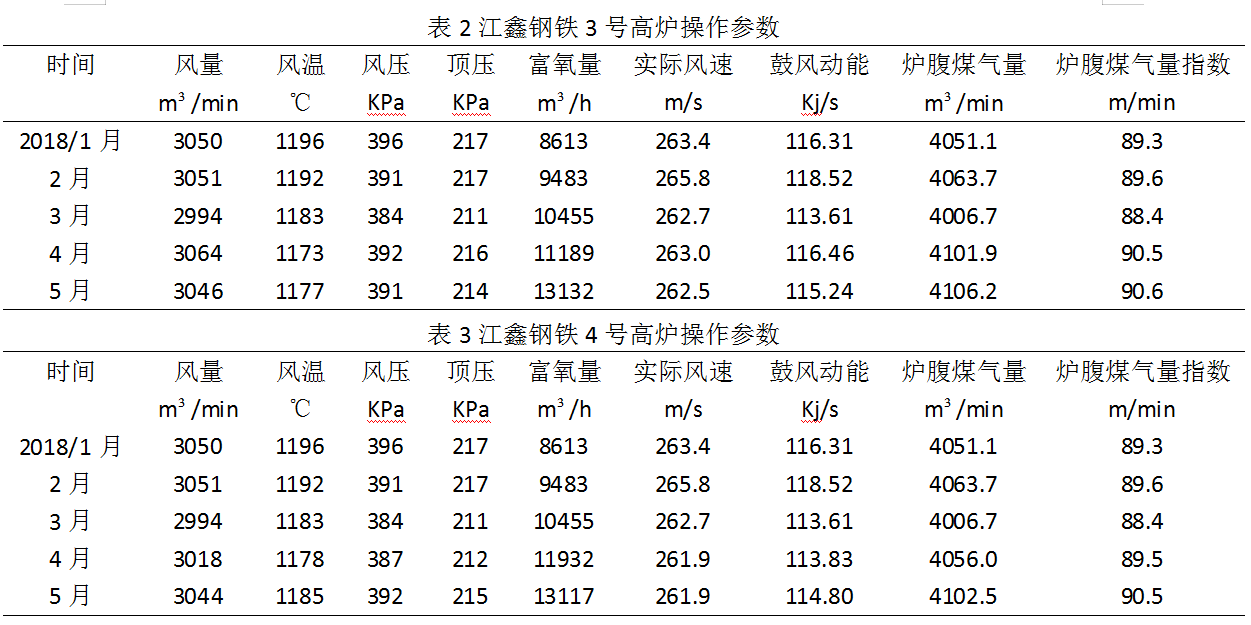

3、4號高爐近年來持續維持“高風速、高煤氣量”的高強度冶煉,實際風速260 ~270 m/s,鼓風動能110~120kJ/s,爐腹煤氣量4100 m3/min左右,爐腹煤氣量指數90m3/min左右。高爐長期穩定順行并維持高產量、中等消耗的水平,3、4號高爐操作參數分別見表2.3。

文獻[4]認為,在現有各種原燃料條件下,操作較好高爐的爐腹煤氣量指數在58-66 m/min。但是,從近年來江鑫鋼鐵高爐運行情況來看,“高風速、高煤氣量”的操作模式適應目前的生產條件。

(2)提高爐溫、活躍爐缸、提高高爐的適應性。

高爐熱制度直接反映了爐缸工作狀態。針對江鑫鋼鐵高爐渣中高A12O3 (16%左右)的現象,適當上提爐溫,提高鐵水溫度。鐵水[Si]由之前的0.2%~0.4%提高至0.3% ~0.5% ,鐵水溫度由1460℃提高至1480℃以上,將以鐵水[Si]量作為爐溫依據的操作模式變為以鐵水溫度為爐溫依據的操作模式。

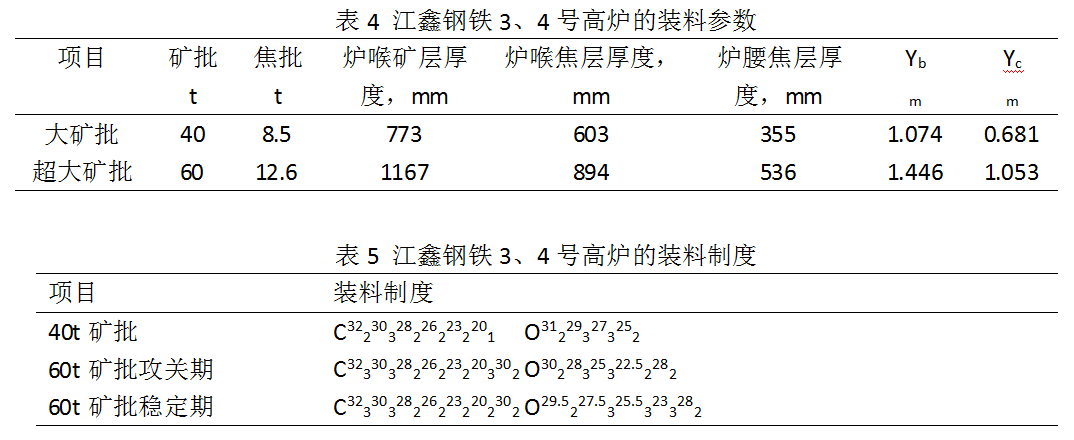

(3)優化現有裝料制度。3.4號高爐使用超大礦批后,爐喉礦、焦層厚度顯著增加, Yb、Yc.值同時增加(見表4)中心和邊沿兩股氣流將受到抑制。因此,裝料制度調整以側重于發展中心和邊沿兩股氣流,以改善料柱的透氣性,裝料制度的優化過程見表5。

4 生產效果

3、4號高爐使用超大礦批冶煉后,利用系數由2018年1月的3.72提高到5月的4.01,兩座高爐日產量提高了620 t/d,同時,高爐焦比下降28.4kg/t,燃料比下降26.6kg/t(見表6)

此外,使用超大礦批后,爐況整體穩定性提高,消除了因冶強高而虧料線現象,降低了高爐操作的難度。

5 結語

(1)在一定原燃料基礎上,使用超大礦批技術手段,可實現1000 m3級高爐長期高冶強、低燃料比穩定生產。

(2)使用超大礦批技術時,第1罐與第2罐礦石可采用不同批重,布料矩陣等調節手段更為豐富, 為爐況穩定順行、生產指標持續改進創造了技術條件。

(3)高爐產量提高后,勢必造成爐缸耐材侵蝕加劇,高產狀態下的高爐長壽問題應作為后續技術進步的重點。

6 參考文獻

[1] 周傳典.高爐煉鐵生產技術手冊[M].北京:治金工業出版社.

[2] 劉云彩高爐布料規律[M].第4版,北京:冶金工業出版社2012:68.

[3] 張波,杜鵬字.爐料批重對高爐爐況調節操作的影響[C]//中國金屬學會.2012年全國煉鐵生產技術會議暨煉鐵學術年會論文集. 北京:中國金屬學會,2012:516-522.

[4] 項鐘庸,王筱留,等,高爐設計-煉鐵工藝設計理論與實踐[M] .第2版·北京:冶金工業出版社,2014:170.

(責任編輯:zgltw)