-

徐紅超 廖巨華 詹道平 廖國平 陳云超

(昆鋼環保能源部)

摘 要 針對動力能源分公司玉鋼2×18 MW高爐煤氣余熱發電鍋爐煙氣SO2階段性超標,存在較大環境風險,并導致發電機組間斷停機,大量煤氣放散,造成大量能源浪費問題,通過對鍋爐煙氣SO2濃度與高爐煤氣的相關性、高爐煤氣里硫的主要成分、高爐冶煉過程對高爐煤氣含硫量的影響、鍋爐工況對煙氣SO2濃度的影響等進行分析研究。結果表明:高爐煤氣里的硫主要是二氧化硫(62.22 %)、羰基硫(10.63 %)和硫化氫(8.70 %),其含量在高爐系統中主要取決焦炭、噴吹煤和爐渣含硫量,而高爐煤氣含硫濃度高低是鍋爐煙氣SO2濃度高低的直接影響因素,最大限度降低鍋爐負荷和控制氧含量在3.5~5.5 %,最多能將鍋爐煙氣中SO2折算濃度稀釋降低約10 %。合理的控制入爐焦炭、噴吹煤和爐渣含硫量可以有效降低高爐煤氣含硫量,再結合鍋爐負荷和氧含量調整,最終可控制鍋爐煙氣SO2折算濃度在現行標準范圍內。

關鍵詞 高爐煤氣 余熱發電 SO2濃度異常

1 前言

高爐煤氣是鋼鐵企業在煉鐵過程中副產的可燃氣體,主要成分包括N2、CO 和CO2 等氣體,發熱值為3 000~3 800 kJ/m3,平均產氣1 400~1 800 m3/t(鐵),是一種發熱值很低的煤氣[1]。它的大致成分含量為CO2 6~12 %、CO 28~33 %、H2 1~4 %、N2 55~60 %、烴類0.2~0.5 %及少量的SO2,它的含塵濃度10~50 g/m3。粉塵粒徑在500 μm以下,主要是鐵、氧化亞鐵、氧化鋁、氧化硅、氧化鎂和焦炭粉末,還有少量的氯化物和硫酸鹽、碳酸鹽。高爐煤氣目前主要有兩種利用方式,一是用于熱風爐、燒結、球團、軋鋼加熱爐等中直接燃燒加熱,二是用于鍋爐燃燒發電。無論是燃燒加熱還是鍋爐發電,高爐煤氣燃燒后均會產生不同濃度的SO2、NOx和顆粒物。

富余高爐煤氣用于余熱發電時在鍋爐內的具體遷移和轉化過程為高爐煤氣通過高爐煤氣管道送至燃燒器與空氣混合噴入爐膛燃燒產生理論燃燒溫度為1 342 ℃高溫煙氣,高溫煙氣離開爐膛后,橫向沖刷凝渣管、過熱器,這時煙氣溫度降到625 ℃左右,并進入尾部煙道,自上而下流經省煤器和空氣預熱器,最后由引風機注入煙囪進入大氣。

2 鍋爐煙氣SO2異常情況

動力能源分公司玉鋼2×18 MW高爐煤氣余熱發電站由云南火電公司自2010年9月開始建設,于2011年7月并網發電,項目總投資約1.8億元,配套2臺85 t/h(JG85/3.82-Q型)高爐煤氣鍋爐和兩臺18 MW(N18-3.43 型)的中溫中壓凝汽式汽輪機組。按照國家生態環境部辦公廳下發的《關于加快重點行業重點地區的重點排污單位自動監控工作的通知》(環辦環監[2017]61號)要求,動力能源分公司玉鋼2×18 MW高爐煤氣余熱發電站于2018年5月安裝在線監測并上傳政府環保部門,之后鍋爐煙氣中SO2不定期出現濃度異常情況,具體分為三個級段:

(1)2018年6月至2018年12月期間,鍋爐煙氣SO2濃度主要是階段性波動變化,偶有異常(SO2折算濃度>100 mg/Nm3)。

(2)2019年1月到2月中旬期間,鍋爐煙氣SO2濃度持續異常,特別是1月21日玉鋼年計劃檢修復產后,SO2折算濃度持續保持在100~150 mg/Nm3之間,已無法正常開機進行生產。

(3)2019年3月,鍋爐煙氣SO2濃度于3月12日8:12異常,鍋爐停機,后于3月18日重啟1#發電機組,并保持低負荷運行,煙氣中SO2濃度保持在70~100 mg/Nm3。

以上期間,由于鍋爐煙氣SO2濃度異常,導致余熱發電機組多次停機,大量高爐煤氣放散,給公司帶來了巨大的能源浪費和環保風險。本文通過從不同角度對鍋爐煙氣SO2濃度異常原因進行分析,為后續采取控制措施提供依據。

3 原因分析

3.1 分析思路

針對動力能源分公司玉鋼2×18 MW高爐煤氣余熱發電鍋爐煙氣SO2濃度異常的問題,制定如下分析思路:

(1)對在線監測系統的準確性和可靠性進行判斷,主要通過對比不同在線監測系統監測數據的一致性進行判斷。

(2)對鍋爐煙氣SO2濃度與高爐煤氣的相關性進行判斷,主要通過對比分析采用高爐煤氣為燃料的不同排口的SO2濃度來進行判斷。

(3)委托第三方檢測分析機構對高爐煤氣里硫的主要成分進行分析,為高爐煤氣脫硫提供理論依據。

(4)探索高爐冶煉過程對高爐煤氣含硫量的影響,主要包括高爐冶煉過程中的硫平衡和高爐用料情況兩部分。

(5)探索鍋爐工況對煙氣SO2濃度的影響,主要包括鍋爐負荷、氧含量、流量、溫度等的影響。

通過以上分析,查找出余熱發電鍋爐煙氣中SO2濃度異常的原因,為后續采取控制措施提供理論依據,有效的降低環保風險,并大大地減少煤氣放散。

3.2 分析過程和結果

3.2.1 以高爐煤氣為燃料的各排口煙氣中SO2濃度對比分析

針對動力能源分公司玉鋼2×18MW高爐煤氣余熱發電鍋爐煙氣SO2濃度異常的問題,對玉鋼公司以高爐煤氣為燃料的不同排放口煙氣中SO2濃度進行了監測,并與余熱發電鍋爐在線監測數據進行對比,具體監測數據見表1。

從表1中可以看出:

(1)在15:10~15:20時,余熱發電鍋爐煙氣排口SO2濃度為61 mg/Nm3,余熱發電鍋爐在線監測SO2濃度68 mg/Nm3,兩者的差距在誤差允許范圍內,說明余熱鍋爐煙氣排口在線監測設備運行正常,數據準確性和真實性可靠。

(2)在16:10~16:20時,3#高爐熱風爐煙氣排口和余熱發電鍋爐在線監測的SO2濃度在誤差允許范圍內基本一致;17:35~17:45時,棒材加熱爐煙氣排口和余熱發電鍋爐在線監測的SO2濃度在誤差允許范圍內基本一致。說明煙氣里的SO2濃度高低與高爐煤氣存在很大的相關性,也就是說當發電鍋爐煙氣SO2濃度異常時,3#高爐熱風爐煙氣和棒材加熱爐煙氣的SO2濃度也可能異常。

3.2.2 高爐/轉爐煤氣含硫成分分析

高爐煤氣中含硫成分復雜,主要分為有機硫和無機硫兩類,有機硫主要成分有羰基硫、二硫化碳(CS2)、硫醚硫醇、噻吩等,無機硫主要成分有硫化氫(H2S)、二氧化硫(SO2)等。

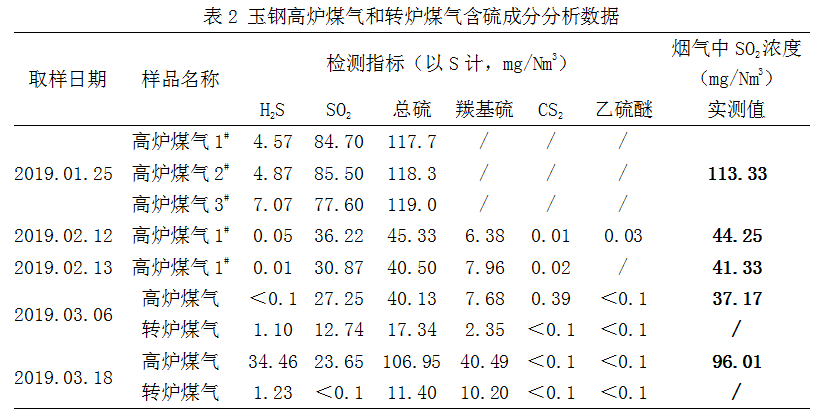

高爐煤氣中硫檢測技術也較為復雜,目前認可度和準確度較高的方法為FPD(火焰光度檢測器,屬氣相色譜檢測器)。經與具有此檢測儀器的第三方聯系,分別于不同時間段對玉鋼高爐煤氣或轉爐煤氣取樣進行分析,分析數據見表2和圖1。

從表2中可以看出:

(1)高爐煤氣中的總硫遠高于轉爐煤氣中的總硫。

(2)在同一時間點,玉鋼余熱發電鍋爐煙氣中SO2濃度和高爐煤氣中的總硫濃度有很強的對應關系,兩者的相除得到的商接近于1(從理論上來說,在忽略體積不變的情況下,S變成SO2只需乘以2,而1 m3煤氣燃燒時需加入0.7~0.8 m3空氣),說明余熱發電鍋爐煙氣中的SO2基本來源于高爐煤氣。

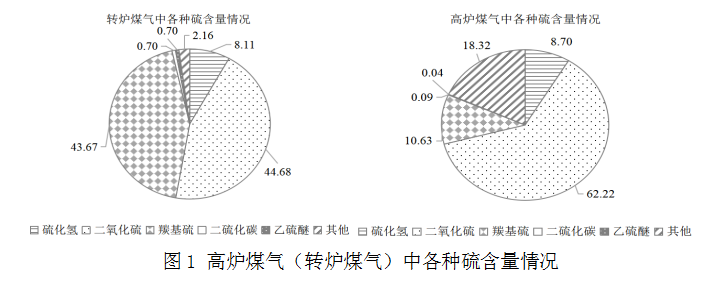

通過對表2中的所有數據進行匯總轉化為圖1,以便清晰分析煤氣中各種硫含量所占比例,具體見圖1。

從圖1可以看出:

(1)轉爐煤氣中的硫主要是二氧化硫(44.68 %)和羰基硫(43.67 %),其次是硫化氫(8.11 %)。

(2)高爐煤氣中的硫主要是二氧化硫(62.22 %),其次是羰基硫(10.63 %)和硫化氫(8.70 %)。

(3)根據分析結果,若之后考慮對煤氣進行脫硫可以此為參考針對性的選擇脫硫工藝。

3.2.3 煉鐵工序硫平衡和物料含硫量分析

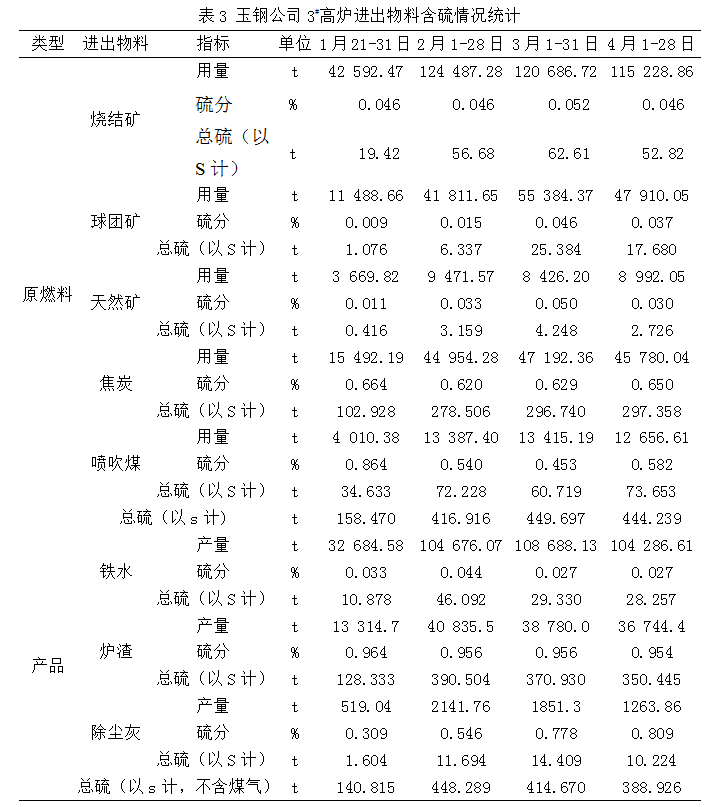

根據前面的分析結果,已經明確高爐煤氣是影響鍋爐發電煙氣中SO2濃度異常的主要原因,而高爐煤氣中硫的來源,取決于煉鐵工序中進入高爐的燒結礦、球團礦、噴吹煤和焦炭等物料的含硫量以及硫在整個煉鐵過程中的平衡關系。本文選取了2019年1月下旬至4月底玉鋼公司3#高爐每日進出物料的含硫量進行統計分析,在統計過程中為了盡量消除數據檢測誤差和各種物料進出高爐時間差帶來的誤差選擇月累計疊加的方式進行,具體見表3。

根據表3中的統計數據來分析高爐煤氣硫含量等,具體如下:

(1)1月份(21~31日)進高爐總硫為158.470 t,出高爐(不含煤氣)總硫為140.815 t,則高爐煤氣帶走硫約18.000 t,平均每噸鐵水產生的煤氣含4.308kg硫。

(2)2月份(1~28日)進高爐總硫為416.916 t,出高爐(不含煤氣)總硫為448.289 t,很明顯進出硫不平衡,可能由于數據統計誤差等原因造成。

(3)3月份(1~31日)進高爐總硫為449.697 t,出高爐(不含煤氣)總硫為414.670 t,則高爐煤氣帶走硫35.027 t,平均每噸鐵水產生的煤氣含4.283 kg硫。

(4)4月份(1~28日)進高爐總硫為444.239 t,出高爐(不含煤氣)總硫為388.926 t,則高爐煤氣帶走硫55.313 t,平均每噸鐵水產生的煤氣含3.729 kg硫。

綜上所述,1月、3月、4月平均每噸鐵水產生的煤氣含硫分別為4.308 kg、4.283 kg、3.729 kg。

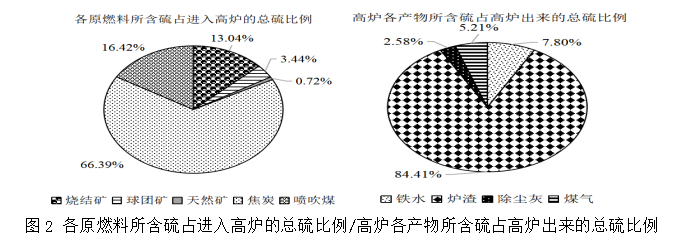

按照表3的數據整理匯總轉化為圖2,以便清晰分析高爐進出物料對總硫的貢獻率(也就是各進出物料含硫占進出總硫的比例)。

從圖2中可以看出:

(1)在高爐輸入端,焦炭、噴吹煤、燒結礦、球團礦對總硫的貢獻率分別是66.39 %、16.42 %、13.04 %、3.44 %。

(2)在高爐輸出端,爐渣、鐵水、除塵灰帶走總硫的比例分別為84.41 %、7.80 %、2.58 %,而高爐煤氣帶走的硫占5.21 %。(在統計過程中,除塵灰的數據因沒有全部進行檢驗,部分采用估算,所以在除塵灰和煤氣中硫的具體比例有待進一步確定。)

(3)要控制高爐煤氣中的硫含量,在高爐輸入端可以通過降低焦炭和噴吹煤的硫含量,在高爐輸出端可以通過增加爐渣的硫含量。

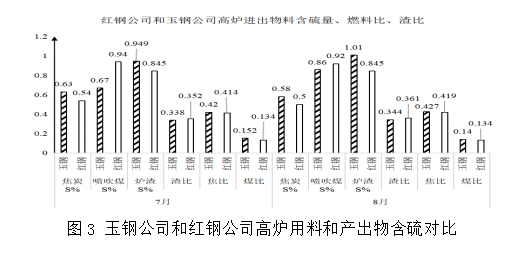

3.2.4 紅、玉鋼公司高爐用料和燃料比對比分析

選取紅鋼公司和玉鋼公司高爐用料和燃料比進行對比分析,主要基于以下原因:

(1)動力能源分公司玉鋼18 MW高爐煤氣余熱發電站的鍋爐設計單位、施工單位、結構、布置形式均與紅鋼25 MW高爐煤氣余熱發電站一致。

(2)在2018年6月到10月動力能源分公司玉鋼18 MW高爐煤氣余熱發電鍋爐煙氣SO2階段性異常時,紅鋼余熱鍋爐發電煙氣SO2長期保持在50 mg/Nm3左右。

(3)據當時與紅鋼公司和玉鋼公司交流時反映,兩地高爐使用的燒結礦和球團礦含硫基本一樣。

余熱發電鍋爐燃燒的高爐煤氣來自于高爐煉鐵過程,而高爐煤氣里含有的硫取決于高爐用料情況和燃料比。文中分析時,選取的影響因素為焦炭、噴吹煤和爐渣中的S含量以及焦比、煤比和渣比。(因鐵水硫含量有標準規定,所以認為基本一致),具體情況見圖3。

從圖3中可看出:

(1)玉鋼公司的焦炭和爐渣含硫量比紅鋼公司高,但噴煤含硫量低于紅鋼公司。

(2)玉鋼公司的渣比、焦比和煤比與紅鋼公司相比基本差不多。

(3)結合前面分析(高爐輸入端的硫主要來源焦炭和噴吹煤),在焦比和煤比差不多的情況下,因玉鋼公司的焦炭含硫量高于紅鋼公司,噴煤含硫量低于紅鋼公司,所以焦炭對高爐中硫的貢獻率玉鋼公司高于紅鋼公司。

(4)結合前面分析(高爐輸出端的硫主要由爐渣帶走),在渣比差不多的情況下,因玉鋼公司的爐渣含硫量高于紅鋼公司,所以爐渣對高爐中硫的帶走率玉鋼公司高于紅鋼公司。

3.2.5 動力能源分公司玉鋼公18 MW發電鍋爐工況分析

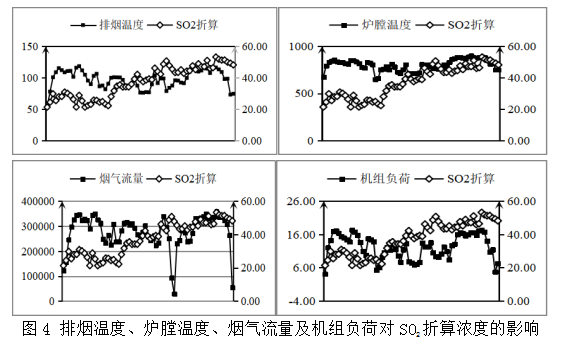

(1)鍋爐參數對鍋爐煙氣中SO2折算濃度的影響

分析鍋爐參數對鍋爐煙氣中SO2濃度的影響,主要選取了排煙溫度、爐膛溫度、煙氣流速和機組負荷,具體見圖4。

從圖4,可以看出:①排煙溫度、爐膛溫度、煙氣流量及機組負荷的對鍋爐煙氣中SO2折算濃度影響不明顯。②排煙溫度、爐膛溫度、煙氣流量及機組負荷之間存在很強的一致性,排煙溫度、爐膛溫度、煙氣流量的變化主要取決于機組負荷的調整。

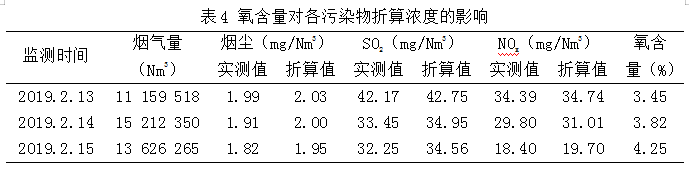

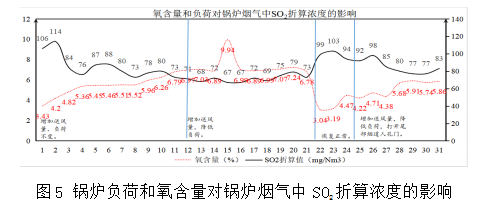

(2)鍋爐負荷和氧含量對鍋爐煙氣中SO2折算濃度的影響

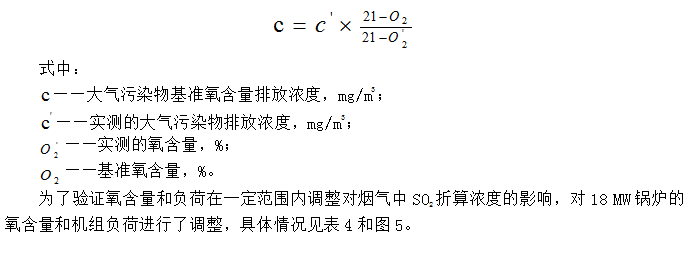

根據GB/T 16157 規定,鍋爐發電煙氣中的SO2濃度必須按基準氧含量進行折算,具體折算公式為:

從現場試驗結果(表4和圖5)分析,最大限度降低負荷及控制氧含量在3.5~5.5 %之間,最多能將煙氣中SO2折算濃度稀釋降低約10 %,即生產時SO2折算濃度在100~110 mg/m3之間時,可通過降負荷和調整氧含量將SO2折算濃度控制到100 mg/m3以下,如SO2折算濃度超過120 mg/m3,鍋爐所有調整手段均難以實現將SO2折算濃度控制到100 mg/m3以下。

4 總結

通過對高爐煤氣為燃料的各排口煙氣中SO2濃度對比分析、鍋爐煙氣SO2濃度與高爐煤氣的相關性分析、高爐煤氣里硫的主要成分檢測、高爐冶煉過程對高爐煤氣含硫量的影響分析、鍋爐工況對煙氣SO2濃度的影響分析等進行研究,得到如下結論:

(1)余熱鍋爐煙氣排口在線監測設備運行正常,數據準確性和真實性可靠。

(2)高爐煤氣中的總硫遠高于轉爐煤氣中的總硫。高爐煤氣中的硫主要是二氧化硫(62.22 %),其次是羰基硫(10.63 %)和硫化氫(8.70 %);轉爐煤氣中的硫主要是二氧化硫(44.68 %)和羰基硫(43.67 %),其次是硫化氫(8.11 %);若之后考慮對煤氣進行脫硫可以此為參考針對性的選擇脫硫工藝。

(3)平均每噸鐵水產生的煤氣含硫約為4.11 kg。在高爐輸入端,焦炭、噴吹煤、燒結礦、球團礦對總硫的貢獻率分別是66.39 %、16.42 %、13.04 %、3.44 %;在高爐輸出端,爐渣、鐵水、除塵灰帶走總硫的比例分別為84.41 %、7.80 %、2.58 %,而高爐煤氣帶走的硫占5.21 %。要控制高爐煤氣中的硫含量,在高爐輸入端可以通過降低焦炭和噴吹煤的硫含量,在高爐輸出端可以通過增加爐渣的硫含量。

(4)最大限度降低鍋爐負荷和控制氧含量在3.5~5.5 %,最多能將鍋爐煙氣中SO2折算濃度稀釋降低約10 %。

(5)合理的控制入爐焦炭、噴吹煤和爐渣含硫量可以有效降低高爐煤氣含硫量,再結合鍋爐負荷和氧含量調整,最終可控制鍋爐煙氣SO2折算濃度在現行標準范圍內。

5 參考文獻

[1] 賀東風, 魯曉旭, 馮凱. 鋼鐵企業煤氣-蒸汽-電力系統耦合優化調度[J]. 鋼鐵, 2018, v.53(07):101-110.

(責任編輯:zgltw)