-

王春林1 李文旺2 沈 明1 王華兵1 劉 峰1

(1.環保搬遷改造組;2.安寧公司)

摘 要 昆鋼650軋鋼生產線是1999年改造的年產65萬噸小規格半連軋棒材生產線,坯料加熱采用端進端出的推鋼式加熱爐,坯料尺寸選用150 mm2×3 000 mm的小方坯。由于草鋪新區投產后,新建的型鋼生產線還處于調試階段,大方坯余存較大。公司計劃將型鋼廠剩余的230 mm2×3 000 mm的方坯約8 000 t安排到650軋鋼生產線進行生產。但由于新坯料的單根坯重是原用坯料的2.35倍,故必須對加熱爐的承載能力和推鋼機的進出鋼能力進行核算,確定最優方案進行改造。

關鍵詞 40 t推鋼機 650軋鋼 減速機 電機

1 概 述

昆鋼650棒材生產線加熱爐40 t推鋼機采用的是齒條式推鋼機,采用2套并排布置在加熱爐入爐口,同時進行推鋼工作。其主要由傳動裝置(電機、減速機、聯軸器、齒輪軸、齒條、壓輥、制動器)、推桿、機座、行程控制器等組成。改造前加熱鋼坯為150 mm2×3 000 mm的連鑄小方坯,單重526.5 kg,輸送排料長度34 m(其中爐內32 m,爐門外2 m)。預計改變坯料為230 mm2×3 000 mm后,單重1 237.8 kg。經過熱工對加熱爐水梁滑道承載能力核算,現有水梁達不到承載要求。需要將坯料切短為230 mm2×1 500 mm,才能保證爐內水梁安全。

由于坯料長度縮短后,因設備安裝位置受限,加熱爐的進出料工作只能由一套推鋼機單獨推動一排鋼坯,大大增加了推鋼機的運行負荷。為保證推鋼機設備的安全和生產順利,需對推鋼機的電機和減速機等傳動部件進行校核,做到精準的設備改造,降低運行設備風險。

2 電機校核及改造方案

2.1 預生產230 mm2坯料所需推力計算:

P=kμQg

k附加阻力系數,保險系數(滑道不平,變形或結渣)取值1.1;μ加熱爐滑道摩擦系數,取值0.6;g重力加速度,取值9.8;Q坯料排料質量,排料長度爐內32 m,爐門外2 m,共34 m;坯料斷面尺寸230 mm,長度1.5 m,鑄坯密度取7.8 g/cm3,單坯質量618.93 kg;共計坯料148根,總質量91 602 kg;

P=1.1×0.6×91 062×9.8

=592 481.736(N)

即P=60.5 t;取推鋼機推力P=61 t;

2.2 推鋼機電機功率計算:

此處請補充原電機的相關參數和推鋼機的設計工作速度等參數,以便于校核對比,不然下面的取值和比較無依據

①由推力計算電機功率:N=Fv/(kη)

F推鋼機的推力(KN) 597 800 N;v推鋼機的推速(4 m/min),v=0.067 m/s;k異步電機允許過載系數(最大轉矩和額定轉矩的比值),取值1.8;η由電機至推桿的總的機械傳動效率,取值0.85;

N=597 800×0.067/1.8×0.0.85

=40 052.6/1.53

=26 178.169 W,

即N =26.1 KW;取電機功率N=35 KW;

②由輸出功率計算電機功率:P電=P輸/η;

推鋼機輸出功率P輸=F推V =40.05 KW;

電機功率:P電=P輸/η=47.12 KW;

經對電機推力和輸出功率校核后推力滿足,但是電機輸出功率不足,電機處于過載狀態下。

2.3 現場45 KW電機的扭矩計算

T=9 550 P/n

p=45 KW, n=577 r/min

T額=9 550×45/577=744.8 N·m

2.4 預生產230 mm2坯料負載所需電機轉矩的計算

負載功率:Pw=(F×V)/(1 000×ηw),負載轉矩T= 9 550 (Pw ×ηw) / nw;

T載= 9 550 (F×V ×ηw) /(1 000×ηw) ×nw;

F工作機阻力及推鋼機推力61 000×9.8=597 800 N,v推鋼機的線速度單位0.067 m/s; nw推鋼機齒輪轉速577/180=3.2056 r/min;ηw工作機的效率,齒輪齒條機構取值0.98

T載= 9 550 (597 800×0.067 ×0.98) /(1 000×0.98) ×3.2056=119324.81 533 N·m

T輸= T載/i*η=119 324.81533/180*0.85=779.9 N·m

經對電機轉矩校核后T輸/ T額=779.9/744.8=1.047>1,現45 KW電機轉矩不足,出現過載情況。

3 減速機校核

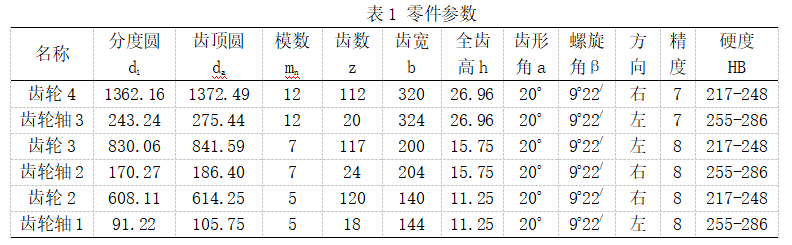

現用減速機型號ZS-1650-12-Ⅲ,減速比180,中心距1 650 mm,生產日期1975年,減速機內齒輪及齒輪軸參數如表1【1】:

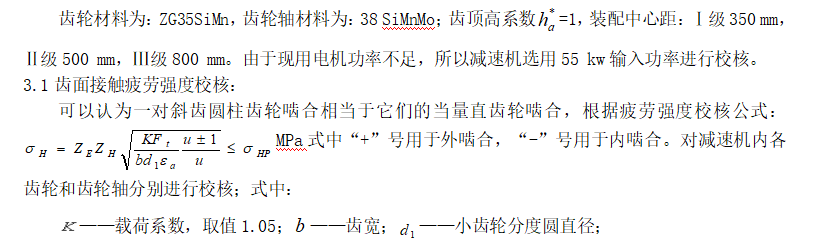

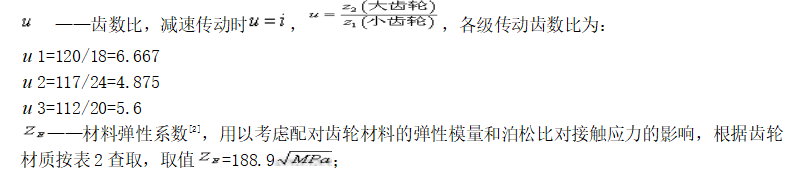

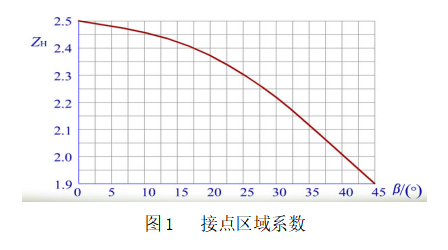

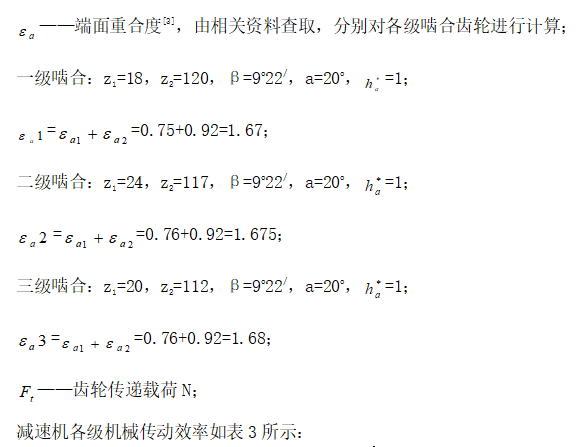

Zh——節點區域系數[2],用以考慮節點處齒面形狀對接觸應力的影響;根據螺旋角β查圖1取得;取值=2.46;

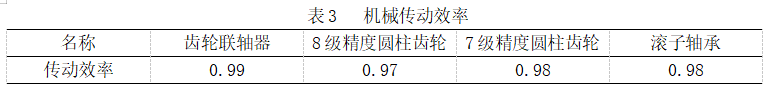

計算各軸功率、轉矩及齒輪圓周力如下:

一軸P1=P電η聯軸器η軸承=55×0.99×0.98=53.361 KW;轉速n1=n電=580 r/min;

轉矩T1=9550×53.361/580=878.62 N·m;

根據力矩公式T1=F圓d1/ 2計算,F1軸=878.62×2×1 000/91.22=19 263.68N;

二軸P2=P1η齒輪η軸承=53.361×0.97×0.98=50.725 KW;轉速n2= n1/1=580/6.667=87 r/min;

轉矩T2=9 550×50.725/87=5 568.08 N·m;

根據力矩公式T2=F圓d1/ 2計算,因作用力和反作用力的關系F2齒=F1軸=19 263.68 N;

F2軸=5 568.08×2×1 000/170.27=6 5402.95 N;

三軸P3=P2η齒輪η軸承=50.725×0.97×0.98=48.22 KW;轉速n3= n2/2=87/4.875=17.85 r/min;

轉矩T3=9 550×48.22/17.85=25 798.38 N·m;

根據力矩公式T3=F圓d1/ 2計算,因作用力和反作用力的關系F3齒= F2軸=65 402.95 N;

F3軸=25 798.38×2×1 000/243.24=212 122.80 N;

四軸P4=P3η齒輪η軸承=48.22×0.98×0.98=46.31 KW;轉速n4= n3/3=17.85/5.6=3.19 r/min;

轉矩T4=9 550×46.31/3.19=138 639.655 N·m;

根據力矩公式T4=F圓d1/ 2計算,F4齒= F3軸=212 122.80N;

齒輪接觸疲勞強度校核如下:

①一級齒輪軸和齒輪2:

σ1H=464.694×1.03=478.52 MPa

σ2H=464.694×1.04=485.3 MPa;

②二級齒輪軸和齒輪3:

σ2H軸=464.694×1.165=541.40 MPa

σ3H=464.694×1.20=559.74 MPa;

③三級齒輪軸和齒輪4:

σ3H軸=464.694×1.39=646.71 MPa

σ4H=464.694×1.416=658.40 MPa;

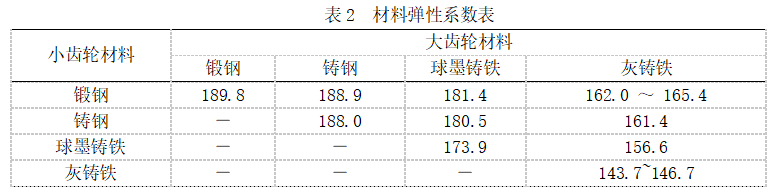

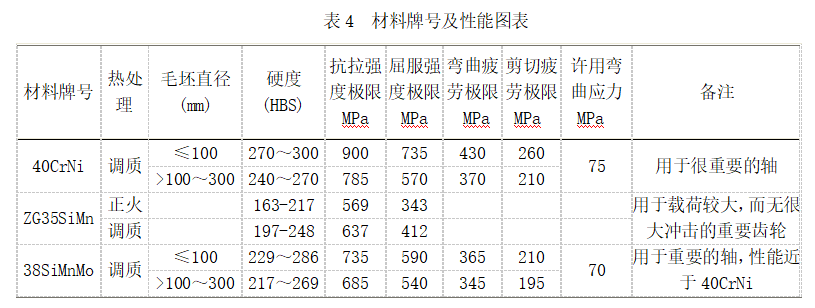

由材料牌號及性能圖表4[4],查取材料試驗數據;

齒輪軸:38 SiMnMo的=685 MPa;

齒輪:ZG35SiMn的=637 MPa;

經計算,齒輪軸接觸疲勞強度能滿足要求,但低速軸齒輪接觸疲勞強度超過材料極限,不滿足要求,會造成齒輪點蝕現象加急,減少齒輪使用壽命。

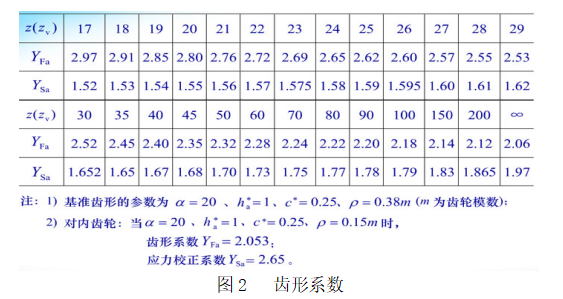

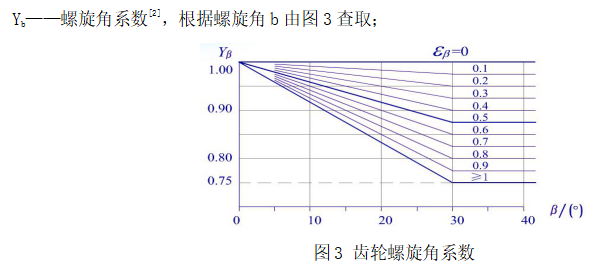

齒根彎曲疲勞強度校核如下:

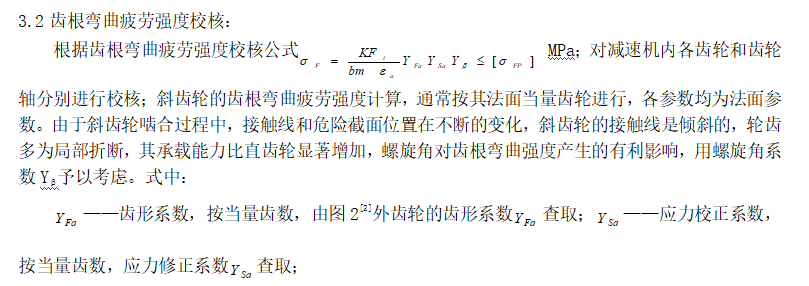

①齒輪軸1:F1軸=19 263.68 N, Z=18,取值:=2.91,=1.53,Yb=0.93;

69.66 MPa

②齒輪2:F2齒=19 263.68 N, Z=120,取值:=2.16,=1.81,Yb=0.93;

2=62.91 MPa

③齒輪軸2:F2軸=65 402.95 N, Z=24,取值:=2.65,=1.58,Yb=0.93;

3=111.797 MPa

④齒輪3:F3齒=65 402.95 N, Z=117,取值:=2.17,=1.80,Yb=0.93;

4=106.378 MPa

⑤齒輪軸3:F3軸=212 122.80 N, Z=20,取值:=2.80,=1.55,Yb=0.93;

5=137.63 MPa

⑥齒輪4:F4齒=212 122.80 N, Z=112,取值:=2.17,=1.80,Yb=0.93;

6=125.416 MPa

由材料牌號及性能圖表,查取材料試驗數據;

齒輪軸:38 SiMnMo的=345 MPa;

齒輪:ZG35SiMn的=237 MPa;

經校驗彎曲疲勞強度滿足。

3.3 高速軸扭轉強度校核:

軸的轉向方式:雙向旋轉;軸的轉速:587.86 r/min ;傳遞的功率:55 KW ;轉矩:893.95 NM

材料牌號:38SiMnMo調質 ;硬度(HB):255-280;抗拉強度:700 MPa ;屈服點:550 MPa

彎曲疲勞極限:335 MPa ;扭轉疲勞極限:195 MPa;許用靜應力:280 MPa;許用疲勞應力:186 MPa

確定軸的最小直徑如下:

d≥ T-額定轉矩 [t]- 軸的許用剪切應力

所設計的軸是實心軸

許用剪應力范圍:40~52 MPa

最小直徑的理論計算值:45.4 mm

設計的軸徑:70 mm,經校驗高速軸最小直徑滿足。

4 齒輪齒條校核

齒輪齒條傳動,不存在高轉數、長時間工作的狀況,應力循環次數比齒輪傳動小的多,比起直齒輪傳動,齒輪齒條傳動的重合系數要高,每個齒輪受的力相對要小的多。所以就不需要計算齒輪彎曲疲勞強度和接觸疲勞(點蝕)強度,只要通過齒輪受力分析(不考慮齒面摩擦,齒面作用力方向是固定的,等于壓力角方向),進行受力計算,滿足齒輪彎曲強度即可。

推鋼機設備最大推力:Ft=597 800 N;齒輪:法向模數m=33,b=360,Z=12,d1=396 mm,齒形角a=20o,變位系數x=0.2, 齒頂高系數=0.8,材質:40Cr;硬度:HB=228-269;精度等級:10-9-9DC;

齒條:m=33,b=350,Z=40,材質:40Cr;硬度:HB=220-260;精度等級:10-9-9DC;

計算齒輪齒條的彎曲應力1、2:

根據公式計算;式中:

—工況系數,取值1.25;

—動載荷系數,取值1.05;

—載荷分配系數,取值1.25;

—齒向載荷分布系數,取值1.03;

—齒形系數,齒輪取值2.97;齒條取值2.40;

1=252.55 MPa;

2=209.92 MPa;

由材料牌號及性能圖表[4],查取材料試驗數據,計算安全系數:

彎曲疲勞極限=335 MPa;

故1≤;2≤。

安全系數:S1=/1=1.32;S2=/1=1.59;

經計算,齒輪齒條彎曲疲勞強度能滿足生產使用,但是安全系數較小,設備可靠性不高。

5 安全聯軸器受剪螺栓直徑計算

現使用安全聯軸器保險螺栓參數;材質:45,正火處理,硬度HB160-180,數量m=6,剪切斷面直徑Ф17、Ф19、Ф21三種。

聯軸器輸入功率P入=P負/η聯軸器η軸承η齒輪齒條==40.05/0.99/0.97/0.98=42.55 KW;

聯軸器傳遞轉矩T=9 550 P入/n;n及減速機軸4的轉數n=3.19 r/min;T=127 383.23 N·m;

計算安全螺栓圓周力Fs=2 000 T/d;d為安全螺栓分布圓直徑d=560 mm;Fs=454 940.1 N;

根據螺栓桿的剪切強度條件: 計算正常運行時剪切螺栓剪切面最小直徑;

式中:Fs 為螺栓所受的工作剪力(N);由材料性能查取=140 MPa;

d 為螺栓受剪面直徑(螺栓桿直徑)(mm);

m 為螺栓抗剪面數目;

則:=26.26 mm;

因齒輪齒條安全系數為1.3,為確保推鋼機設備安全。故安全聯軸器只能允許過載系數1.1,所需保險螺栓剪切面為Ф27 mm;經計算現使用的安全聯軸器受剪螺栓剪切面直徑不滿足推力所需截面,需更換剪切面為Ф27 mm的保險螺栓。

6 結論

通過對推鋼機圖紙資料的參閱,根據設備的設計數據對推鋼機進行電機功率、推力和轉矩的校核,減速機齒輪和齒輪軸的接觸疲勞強度和彎曲疲勞強度的校核,高速輸入軸的扭轉強度,推鋼機齒輪齒條的彎曲疲勞強度的校核,安全聯軸器受剪螺栓最小截面的計算。經過計算對比后:

(1)電機功率不足;需對電機進行更換,選用YZR315S-10 55 KW電機,電機安裝底座和制動器、聯軸器及電機配套電控系統需做相應更改。

(2)減速機Ⅲ級輸出齒輪齒面接觸疲勞強度不夠;齒根彎曲疲勞強度能滿足。將導致齒輪點蝕現象加急,縮短該齒輪的使用壽命。其它齒輪及齒輪軸能滿足要求。

(3)減速機高速軸扭轉強度滿足要求。

(4)安全聯軸器受剪螺栓剪切面直徑不滿足所需推力;需更換受剪截面為Ф27 mm的保險螺栓,但加大安全聯軸器受剪螺栓剪切截面,將弱化安全聯軸器的保險能力。

(5)推鋼機齒輪、齒條彎曲疲勞安全系數較小為1.3,設備安全可靠性不高,不能長期使用。

7 參考文獻

[1] 孫航林.《40t推鋼機2104-1; 2104-2; 2104-3》.太原礦山設計院

[2] 李小江.《機械設計》.同濟大學

[3] 周林.《齒輪手冊》.齒輪手冊編委會

[4] 韓冰.《金屬材料牌號、性能、用途及中外牌號對照速用速查實用手冊》.中國科技文化出版社

(責任編輯:zgltw)