-

李向偉 帥 照 嚴(yán)琳波

(武漢鋼鐵有限公司)

摘 要 對武鋼1號高爐爐墻結(jié)厚的處理過程進行了總結(jié)。認(rèn)為原燃料質(zhì)量下降、高爐處于護爐生產(chǎn)狀態(tài)、銅冷壁冷卻強度較大,INBA設(shè)備故障導(dǎo)致高爐經(jīng)常憋爐是導(dǎo)致1號高爐爐墻結(jié)厚的主要原因。采用熱洗爐和強烈發(fā)展邊沿氣流等措施,分三個階段對爐墻結(jié)厚進行處理,20天后爐況徹底恢復(fù)正常,主要技術(shù)經(jīng)濟指標(biāo)明顯改善,利用系數(shù)提升至2.485,燃料比降至491.6kg/t.

關(guān)鍵詞 高爐 爐墻結(jié)厚 渣皮 邊沿氣流 裝料制度

武鋼1號高爐(2200m3)中修開爐后,爐況穩(wěn)定順行,利用系數(shù)一直在2.2左右。2017年12月下旬,高爐出現(xiàn)爐墻結(jié)厚征兆,因處理不及時,導(dǎo)致爐況近20天一直處于波動狀態(tài),損失較大。

1 爐墻結(jié)厚

1號高爐爐身角81°27 23"、爐腹角79°52'31",屬于瘦長型高爐,很少發(fā)生爐墻結(jié)厚現(xiàn)象。日常生產(chǎn)中,當(dāng)高爐冷卻壁水溫差降至2.5℃以下時,風(fēng)量萎縮,中心吹不透,邊沿氣流發(fā)展,渣皮就自動脫落,自2014年以來高爐一直未出現(xiàn)過爐墻結(jié)厚現(xiàn)象。

2017年12月22日,1號高爐冷卻壁水溫差開始下降,由4.5℃下降至3.1℃ ,25日開始一直維持在1.5±0.2℃,其中,7,8段銅冷卻壁和9、10段鑄鐵冷卻壁下降最為明顯;同時風(fēng)量由4200 m3/min萎縮至4000m3/min,產(chǎn)量勉強維持在5000t/d。爐腰及爐身下部渣皮結(jié)厚趨勢明顯,由于生產(chǎn)任務(wù)較重,加上以往的思維慣性,未及時進行相應(yīng)的調(diào)劑,導(dǎo)致爐墻結(jié)厚嚴(yán)重。

2 爐墻結(jié)厚的原因

(1)原燃料質(zhì)量下降。主要體現(xiàn)在以下方面。

一是濕熄焦比例大幅增加,自12月中旬開始,濕熄焦比例由30%增加至85%,由于1號高爐中心氣流和邊沿氣流均受到一定的抑制(煤氣利用率50%),濕熄焦比例上升后,高爐透氣性有所下降,風(fēng)量較之前波動區(qū)間變大,平均風(fēng)量減少約100 m/min.

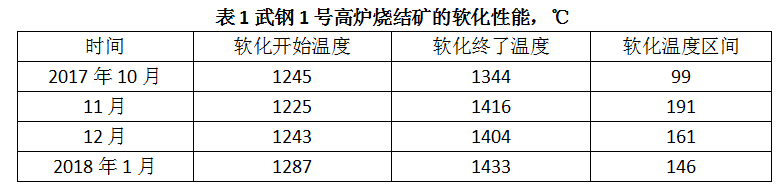

二是燒結(jié)礦質(zhì)量不穩(wěn)定。1號高爐使用1、2、4、5號四臺燒結(jié)機的混合燒結(jié)礦,燒結(jié)礦的軟化溫度區(qū)間變寬,最大增加了92℃(見表1)。同時,因燒結(jié)機檢修,燒結(jié)礦供應(yīng)不足,高爐頻繁調(diào)整配比,用料結(jié)構(gòu)不穩(wěn)定,燒結(jié)礦堿度和配比波動范圍大。

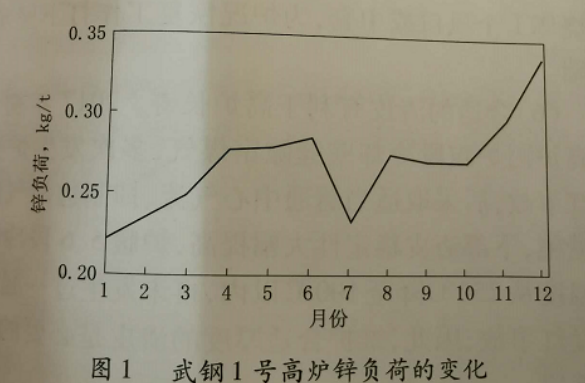

三是高爐鋅負(fù)荷升高。鋅是高爐冶煉的有害元素,鋅的沸點僅907℃。進入高爐中的鋅化合物不斷在爐內(nèi)循環(huán)富集,最終在爐襯表面沉積,形成爐瘤。11月開始,1號高爐原料中鋅負(fù)荷大幅上升(如圖1所示),是高爐爐墻結(jié)厚的重要原因之一。

(2)高爐處于護爐生產(chǎn)狀態(tài)。1號高爐因爐腹段爐殼發(fā)紅,為保障安全生產(chǎn),高爐一直處于護爐態(tài)。采用較小的進風(fēng)面積配合大量長風(fēng)口(16個Φ120 mm x 643 mm的長風(fēng)口和10個Φ120 mm x 593mm的短風(fēng)口),以維持穩(wěn)定的中心氣流和較弱的邊沿氣流。同時適當(dāng)減少中心焦量,不僅獲得較高的煤氣利用率,而且邊沿渣皮穩(wěn)定,較好的保護了冷卻設(shè)備和爐殼。但是在遇到原燃料條件發(fā)生較大變化時,邊沿氣流不足,易導(dǎo)致爐墻結(jié)厚。

(3)銅冷卻壁冷卻強度較大。1號高爐爐腰及爐身下部采用了2段銅冷卻壁,冷卻強度較大,易出現(xiàn)黏結(jié)現(xiàn)象。另外,冬季來臨,爐墻結(jié)厚后冷卻水帶走熱量減少,導(dǎo)致軟水回水溫度連續(xù)幾天僅35℃(冬季正常控制范圍為40-42℃),一定程度上加劇了爐墻結(jié)厚的趨勢。

(4) INBA設(shè)備故障導(dǎo)致高爐經(jīng)常憋爐。自11月起INBA設(shè)備外包后,故障率大幅提高。11-12月,INBA故障次數(shù)達18次,導(dǎo)致高爐經(jīng)常處于憋爐,甚至降壓狀態(tài)(無干渣坑,每個出鐵場只能配4個30t渣罐)。其中,21-22日,因INBA故障,高爐連續(xù)走干渣9次,鐵口一直未噴,高爐因待渣罐和憋爐減風(fēng)時間達20h30 min,爐況順行變差。22日中班出現(xiàn)2次較大管道減風(fēng)、大崩料,高爐慢風(fēng)時間長,恢復(fù)困難。23日凌晨,爐身溫度開始急劇下降,僅23日一天,7、8段銅冷卻壁水溫差由7℃下降至2℃,9、10段鑄鐵冷卻壁溫度下降50℃,水溫差由4.5℃下降至3.1℃。

3 爐墻結(jié)厚的處理

隨著爐墻結(jié)厚的加劇,高爐爐況開始惡化,不接受壓差,極易發(fā)生管道懸料,且懸料處理和恢復(fù)均很困難。12月26日,風(fēng)量萎縮至3900 m/min,高爐開始處理結(jié)厚,處理過程主要分為三個階段。

(1)第一階段。28日將高爐裝料制度從C 827262524113.5 O 83.5 736252變?yōu)镃 827262524114 O 83736252適當(dāng)放開兩股氣流,但效果不明顯,后將布礦制度變?yōu)镺 82736252,在制度料下達時懸料,高爐改常壓坐料,料下后轉(zhuǎn)為休風(fēng),并堵4個風(fēng)口恢復(fù)爐況。由于爐前工作失誤,在恢復(fù)過程中風(fēng)口吹開2個,風(fēng)量僅恢復(fù)至3650 m3/min。29日至3日,因生產(chǎn)任務(wù)緊張,高爐暫停處理爐墻結(jié)厚,維持風(fēng)量3600 ~ 3700 m3/min進行生產(chǎn)。

(2)第二階段。4日上午,高爐利用休風(fēng)檢修機會,開始大幅調(diào)整裝料制度處理爐墻結(jié)厚。休風(fēng)前集中加入20t凈焦,同時將裝料制度變?yōu)镃 827262524113 O 73 6452來增加邊沿氣流。該制度執(zhí)行20批料后再集中加入凈焦20t待首批20t凈焦到達7段銅冷卻壁處再休風(fēng),試圖通過休風(fēng)時讓渣皮自然冷卻,送風(fēng)后燃燒凈焦讓該處渣皮急劇升溫,通過熱脹冷縮讓渣皮破碎,再利用強烈的邊沿氣流強烈沖刷,達到處理爐墻結(jié)厚的目的。

4日下午送風(fēng)后,渣皮開始松動,送風(fēng)1h后,渣皮開始大幅脫落,9段及以上鑄鐵冷卻壁熱電偶溫度均達到150℃以上,冷卻壁水溫差上升至4℃。但7.8段銅冷卻壁僅有1/3的熱電偶點溫度有上升,渣皮未徹底清除干凈。渣皮大部分掉落后,爐況有所改善,風(fēng)量逐步恢復(fù)至4000 m3/min,產(chǎn)量恢復(fù)至5100t/d。

由于原燃料條件未得到明顯改善,且渣皮清理不徹底,5-11日,爐墻又開始呈現(xiàn)結(jié)厚趨勢,水溫差逐漸下降至2.2℃,11日18:00,因上料系統(tǒng)故障,高爐改常壓1h40 min,料線達6.0m,降壓至恢復(fù)過程中,7段及以上冷卻壁熱電偶溫度急劇下降,冷卻壁水溫差下降至1.2℃,高爐爐況恢復(fù)困難,頻繁發(fā)生管道滑料,12日15:00高爐再次休風(fēng)堵4個風(fēng)口恢復(fù)爐況。15:30送風(fēng)后,裝料制度變?yōu)镃 837262524113 O81 73 6351,試圖通過強烈的邊沿氣流沖刷,使渣皮脫落。

中夜班恢復(fù)過程中,不斷發(fā)生大崩料、懸料,風(fēng)量難以維持在3000 m3/min以上,渣皮未脫落。

(3)第三階段。13日白班,考慮到爐墻結(jié)厚嚴(yán)重,爐況恢復(fù)困難,高爐制訂緊急處理方案:①改全焦治煉,焦炭負(fù)荷調(diào)輕至3.5,同時下調(diào)堿度;②改變用料結(jié)構(gòu),停用塊礦;③將料線降至10m,露出結(jié)厚部位,集中加入100t凈焦灼燒,同時間斷加入凈焦,讓渣皮處于冷熱交替狀態(tài):④熱洗爐1天后再發(fā)展強烈的邊沿氣流進行沖刷;⑤處理過程中若懸料,不進行坐料,待其自行燃燒后崩料,考慮到崩料導(dǎo)致大量生料進入爐缸,為避免爐缸活躍度下降,每批料加入500kg錳礦。

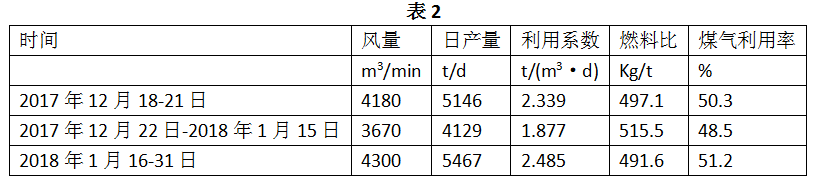

14日、熱洗爐1天后,開始清理渣皮。08:30,第40批料將裝料制度變?yōu)镃 827262524114 O73 6452,同時每隔6批料加入10t凈焦。壓差從110kPa提升至140kPa,風(fēng)量由2500 m3/min恢復(fù)至2800 m3/min,提高風(fēng)量以增加氣流沖刷力。12:20高爐懸料,考慮到制度料已過20批,決定趁機坐料拉扯渣皮。12:40改常壓,12:45料下,同時渣皮開始脫落,高爐集中加入60t凈焦后逐步開始恢復(fù)爐況,恢復(fù)過程中7段及以上渣皮全部脫落,水溫差上升至5.0℃,達到預(yù)其目標(biāo)。15日,所有難行料過完后風(fēng)量恢復(fù)4100 m3/min, 16日風(fēng)量達到4300 m3/min,爐況徹底恢復(fù)正常,主要技術(shù)經(jīng)濟指標(biāo)明顯改善,利用系數(shù)升至2.485,燃料比降至491.6kg/t(見表2)。

4 經(jīng)驗與教訓(xùn)

(1)及時掌握原燃料變化情況,當(dāng)出現(xiàn)爐墻結(jié)厚征兆時,應(yīng)盡早處理。1號高爐已數(shù)年未出現(xiàn)過爐墻結(jié)厚現(xiàn)象,高爐技術(shù)人員重視不足,初期未及時處理,后期結(jié)厚嚴(yán)重,導(dǎo)致爐況波動近20天。

(2)爐墻結(jié)厚已經(jīng)形成時,如不具備處理條件(如生產(chǎn)任務(wù)重、不能休風(fēng)等),通過精心操作、減少波動,是可以維持順行的,1號高爐爐況波動期間有6天風(fēng)量能穩(wěn)定在4000 m3/min

(3)懸料處理要慎重。爐墻結(jié)厚后,下料不暢,一有波動極易懸料,處置不當(dāng)易造成頑固性懸料。

懸料大減風(fēng)下料后,應(yīng)盡量避免再次懸料。如發(fā)生第二次懸料,不要再次大減風(fēng),否則極易形成頑固性懸料,應(yīng)通過維持一定的風(fēng)量和壓差,待下部燒空后爐料自然而下,效果比坐料要好。

(4)爐墻結(jié)厚初期,通過適當(dāng)減弱中心氣流,發(fā)展邊沿氣流,可有效處理爐墻結(jié)厚。爐墻結(jié)厚末期,有效的處置方法仍是使渣皮急冷急熱后(如較長時間休風(fēng)或降料線后再加入凈焦灼燒),再用強烈的邊沿氣流沖刷。

(5)爐前管理工作極為重要,特別是在處理特殊爐況時,爐前需加強出鐵排放管理,在整個處理渣皮的過程中,存在風(fēng)量、爐溫均波動較大,長期慢風(fēng)作業(yè)等不利于影響。通過強化出鐵管理,1號高爐未燒壞1個風(fēng)口或中套,為爐況恢復(fù)工作打下堅實基礎(chǔ)。

(6)合適的渣皮有利于高爐長壽。2017年初1號高爐因爐腹段冷卻壁縫隙竄煤氣,多次發(fā)生爐殼發(fā)紅事故,后采取適當(dāng)疏通中心氣流、抑制邊沿氣流的措施,下部渣皮穩(wěn)定性大幅提高,爐腹5.6段冷卻壁溫度從250℃降至100℃以內(nèi),再未發(fā)生過一起爐皮發(fā)紅事故,因此、維護合適厚度的渣皮是必要的護爐手段。

5 參考文獻

[1] 李向偉,陳進軍,陳畏林,武鋼8號高爐處理爐身黏結(jié)實踐[J].煉鐵,2013,32 (3) :37-39.

(責(zé)任編輯:zgltw)