-

摘 要 本文對安鋼2號高爐空料線打水停爐操作進行了總結。通過認真核算休風料,合理控制風量、爐頂打水量、煤氣成分等各項參數,順利將料面降到了風口以下,實現了安全、環保停爐。殘鐵口位置準確的選擇及放殘鐵過程合理的組織,使殘鐵排放比較干凈。停爐后,觀察冷卻壁洗爐效果,發現除個別銅冷卻壁掛有少量渣皮外,其他冷卻壁均無渣皮,洗爐效果較好。

關鍵詞 高爐 空料線 停爐 放殘鐵

Blowing-out Operation with Descending Stockline for the No.2

Blast Furnace of Anyang Steel

WANG Xuefeng CHEN Quan

(Anyang Iron and Steel Co.,Ltd)

Abstract The blowing-out operation with descending stock line for the No.2 blast furnace of Anyang Steel was summarized in this paper. Due to the careful burden calculation of the blowing-out and the reasonable control of blowing rate, volume of spraying water, gas composition of BF and other parameters, the stock surface was descended below the center line of the tuyere smoothly and the safe and environmental process of blowing-out was achieved. There is nearly no iron remaining in the hearth after discharging the residual iron process owing to the accurate selection of hole, which discharges the residual iron, and reasonable arrangement. In addition to individual copper cooling stave with hanging a small amount of protective layer on the hot surface, no protective layer was found on the hot surface of other cooling staves. It is demonstrated that the process of washing furnace was successful.

Key words blast furnace descending stockline blowing-out discharging the residual iron

安鋼2號高爐有效容積2800m3,設計3個鐵口,30個風口,2007年6月28日建成投產。開爐后至2012年高爐順行狀態和技術經濟指標良好,但之后高爐爐基躥煤氣嚴重,爐缸側壁溫度升高,于2015年6月發生了鐵口燒穿事故。由于爐身中下部的8、9、10段鑄鐵冷卻壁損壞較多,爐缸(尤其是鐵口區域)耐材侵蝕嚴重,威脅著高爐安全、高效生產,經研究決定,于2016年9月20日進行空料線打水降料面停爐大修。

1 準備工作

1.1 停爐方法的確定

停爐方法可分為填充法和空料線法兩種[1]。為了減小停爐后爐內清理工作的繁重及加快停爐進程,縮短工期,經多次討論,決定采用空料線打水停爐法,將料線降至風口中心線(標高14.1m)后休風。

1.2 設備方面的準備

(1)儀表設備的檢查校對是為了準確的監測、控制停爐過程,避免因儀表設備問題而引起事故。校正頂溫、煤氣分析儀、風量、風壓、風溫、頂壓、爐頂打水量及水壓等儀表數據,加裝微機累計風量值,修復、調試爐頂蒸汽管道。確認向爐內通入保證安全的氣體設備管道、閥門和檢測計量設備,保證測量準確。

(2)全面檢查爐殼開裂情況,檢查爐皮是否存在煤氣泄漏。若有泄漏點,要利于休風機會焊補好,并落實現場煤氣安全警示標志。

(3)預算停爐爐料,保證料倉休風后全部騰空。

(4)備好8根Φ40mm噴水槍,管長伸入爐內3600mm,每根打孔長度3500mm,孔間距50mm,孔徑3mm,從高爐中心向邊緣依次增加鉆孔排數,最終鉆孔4排。

(5)確認蒸汽、氮氣等介質管網的壓力流量和控制閥門,落實兩臺水泵(一用一備)揚程大于80m,壓力不低于1.2MPa。

(6)焊制出殘鐵平臺及制作殘鐵溝和備用殘鐵坑,備好沙子,防止放殘鐵時發生意外事故。

(7)提前告知動力、生產、能源部門,做好應對高爐空料線過程中可能出現的煤氣溫度較高、煤氣量變化、開放散產生噪音等緊急情況下的措施,同時需要保證爐頂打水的水壓、水量、氮氣和蒸汽壓力。

(8)針對爐缸和爐身安全狀況,制訂詳細具體的停爐操作參數區間和煤氣成分控制范圍,制定好放殘鐵方案,包括擬定各種操作預案,進行模擬事故演練,杜絕事故發生。

1.3 停爐前的操作調整

(1)調節操作參數確保中心氣流充沛的同時,適當發展邊沿氣流,逐步提高爐體溫度清理爐墻。

(2)停爐前一個月停加含鈦礦。改善原燃料質量,提高爐缸焦堆的透液性。停爐前2天停用小塊焦。

(3)降料面時逐步降低爐底、爐缸下部冷卻強度,減薄凝鐵層厚度;將爐底的冷卻水量視情況適當減少,進一步提高爐底溫度。提高軟水來水溫度,水溫差按上限管理。在整個過程中,密切跟蹤爐缸區域的所有電偶溫度變化情況,發現異常,及時處理。

(4)調整高爐造渣制度,改善爐渣流動性。

(5)適當提高爐溫水平。按照爐溫中上限,堿度下限控制原則,[Si]提高到0.45%~0.55%的水平。停爐前一天0.55%~0.65%的水平。鐵水溫度以1500℃±10℃為目標控制。

(6)調整爐料結構,調整用料品種,逐步過渡到停爐料的水平。在停爐前計算好停爐原燃料使用量并控制上料,便于停爐時盡量騰空料倉。

(7)9月5日爐缸1#鐵口附近側壁補栽的熱電偶溫度(插入炭磚30mm)急劇攀升。為此,在確保高爐穩定順行的情況下,適當控制冶強,產量≤6000t/d,氧量≤10000m3/h,[Si]0.45%-0.60%,[S]≤0.035%,倒換鐵口出鐵,停用1#鐵口出鐵。9月15日高爐休風,更換漏水的30#風口,堵死部分漏水冷卻壁水管,加大爐殼外部噴水冷卻,高爐焦炭負荷由4.70退至4.40,9月16日開始加錳礦洗爐,[Mn]在正常爐溫下按0.8-1.0%控制。9月17日高爐冷卻系統全面查漏,晚上22:00,開始退焦炭負荷O/C=62t/15.5t=4.00。

2 高爐預休風

休風配料計算:[Si]含量為1.0%,計算爐渣R2比正常下調0.1,[Mn]含量要達到0.8-1.0%。爐料結構為:燒結+球團+阿塊+硅塊+錳礦(結合當天燒結成分可微調);每批配500kg螢石。壓縮率按照11%計算,全爐焦比655kg/tFe,風料體累計37批,休積2268m3,鐵量1158t,渣量500t。爐渣成分SiO2:37.06%;CaO:39.28%;Al2O3:13.36%;MgO:7.30%,R2:1.06,爐渣鎂鋁比0.55。

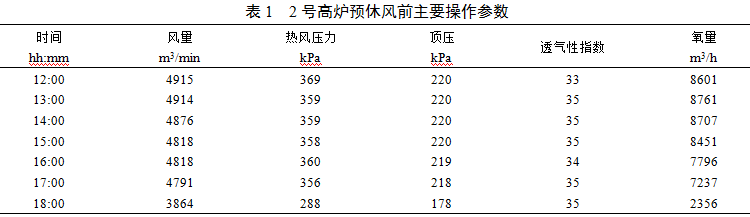

9月18日10:00開始改全焦,布料制度調整:礦石外部三檔位各加0.5°,布料礦石O(3332)→O(4332),焦炭C(332215)未變,抑制邊緣,開放中心。9月18日17:00高爐停止上礦石(按照安排騰空所有礦石倉),開始拉5批蓋面焦炭(焦批為20t),上完蓋面焦炭后,高爐停止上所有爐料。9月18日18:10料線4 m,高爐準備休風。休風前出最后一次鐵,同時打開兩個鐵口。打開鐵口后,控制好上料,鐵口見噴后,按休風操作程序操作。高爐預休風前主要操作參數,如表1所示。預休風完成后,進行高爐預休風項目,主要包括:

(1)休風后進行爐頂點火,風口堵泥,所有料罐、皮帶及稱量斗要按計劃騰空,現場關閉富氧平臺各閥門,并停電掛牌。開始降料面送風前,爐內操作畫面制作風量累計數據并清零。

(2)檢查爐喉原來均勻分布的8根爐頂打水管霧化狀況,損壞的及時更換。

(3)檢查確認冷卻設備狀況,風口破損的要及時更換,向爐內漏水的冷卻壁要關閉(漏水已經穿管不向爐內漏水的正常通水),防止向爐內漏水,并且開其外部的爐外噴水冷卻爐殼。

(4)拆除十字測溫,更換為新制作的8根霧化式爐頂打水槍,每個十字測溫孔安裝兩根,這兩根打水槍在安裝時要上下錯開,入口聯接管不漏水,安裝水泵前后及旁通管道,便于調整水量。連接和調試水源,防止連接水管在高壓下斷開或裂開,在送風前4小時內安裝完畢,調試后保證8根管全部通水(保證不斷水),避免插入爐內受熱變形彎曲或者堵死霧化孔。

(5)休風前重力除塵器放灰。

(6)調試、確定探尺能滿足降料面的要求(料線0位標高39.9m,風口中心線標高14.1m)。

(7)在爐頂壓力取出口增設一套新的煤氣人工取樣裝置,引至出鐵場平臺,保證取樣管暢通安全,安裝三通將氮氣引至平臺,若煤氣取樣管堵塞,用氮氣反吹,保證降料面過程中半小時內做一次煤氣成分分析,及時通知高爐。

(8)進行通氮氣試驗,確認流量和壓力正常。爐身靜壓改為氮氣常通,保證降料線送風后,稀釋爐內可燃氣體濃度。

(9)2號高爐車間把高爐爐體剖面圖貼于墻上。

(10)試用在Ф650mm大放散閥上加裝的噴水環管,通過霧化噴水降低煙塵,同時注意防止大放散噴水對爐頂電氣等設備的影響。

3 預休風后復風降料面

3.1 復風降料面操作參數的控制情況

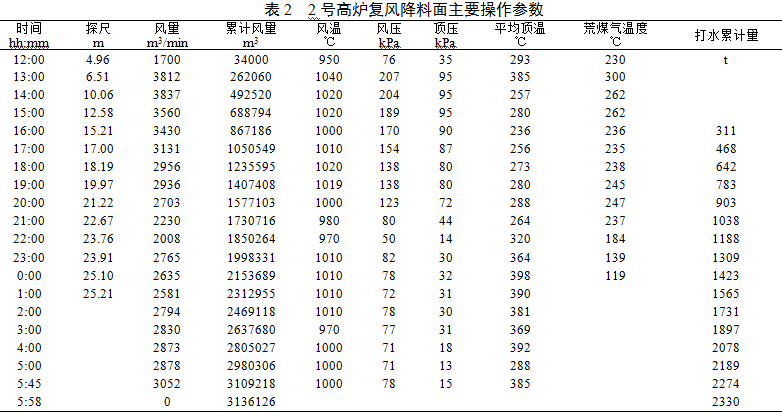

鑒于2號高爐漏水冷卻壁較多,降料面使用最大風量原則上控制在正常風量的80%(不超過4000m3),到爐身下部以后控制風量在正常風量的60%(不超過3200m3)。9月19日11:46開始復風。空料線復風后,保持一定頂壓操作,避免管道產生。9月20日5:58,料面降到風口中心線位置,高爐休風停爐。整個降料面過程中,爐頂溫度平均溫度為320℃,荒煤氣平均溫度為230℃,出現過三次頂壓波動超過10kPa,但都小于15kPa,沒有風口小套破損。復風降料面過程耗時18小時12分鐘,累計送風風量3136126m3,累計打水量2330t,2號高爐順利安全停爐。此次停爐過程的主要參數控制情況,如表2所示。

3.2 降料面過程爐頂煤氣成分控制情況

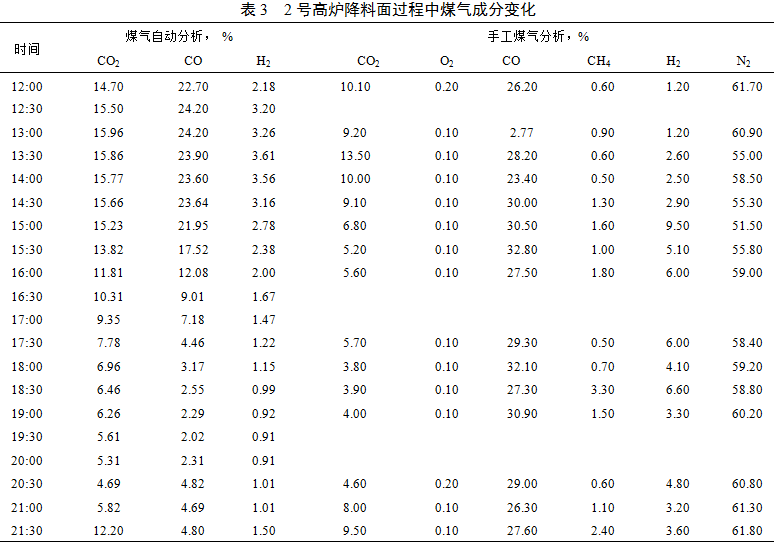

打水空料線停爐最大的安全隱患來自于煤氣的爆炸,為了保證復風降料面過程安全的進行,需要對煤氣成分進行密切的監控。降料面期間,除煤氣自動取樣實時分析外,還從爐頂壓力取出口新安裝引至出鐵場平臺的煤氣取樣裝置人工取樣,每0.5小時化驗一次煤氣全成分,通報到高爐值班室,便于高爐結合煤氣成分變化綜合分析判斷高爐狀態。降料面過程中煤氣成分變化如表3所示。從表中可以看出,煤氣自動分析和人工分析H2的最大值分別為3.61%、9.5%,低于12%,平均值分別為1.94%、4.17%;煤氣中氧氣的最大濃度為0.2%,平均值為0.11%,低于煤氣溫度300℃時1.8%的目標值,保證了降料面過程順利、安全進行。

結合嚴峻的環保形勢,為了減少對環境的污染,在煤氣成分合格的前提下,盡量延長向煤氣管網送煤氣時間,同時爐頂Ф650mm大放散閥上部全部加裝噴水裝置,增設向爐頂通入蒸汽,考慮到停煤氣拉開大放散閥后,噪音大,為了避免影響附近居民,調整風量使用水平,決定晚上9:30停止向煤氣總管網送煤氣,此時料線位于22.60m,處于爐腰以下,早上6:00休風。拉開放散閥后,焦炭耗風多,降料面時間不好控制,因此前期使用合適的風量,盡量將料面安全控制在爐腰以下部位非常關鍵。

3.3 降料面出鐵情況

提前2天把出鐵鐵口角度由10°調整為12°。降料面過程中組織出鐵三次。在復風后兩小時左右,組織出第一鐵;大多數風口見黑后,休風前,開始組織最后一次出鐵,出鐵過程出鐵角度保持12°,使用大鉆頭并且保證出鐵鐵口深度,以保證停爐前最大限度的出凈渣鐵,最后一次出鐵兩個鐵口同時打開,并大噴鐵口。三次出鐵累計出鐵1013t。

4 放殘鐵操作

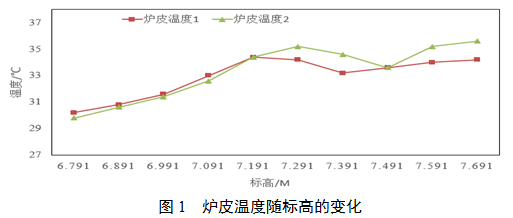

結合2號高爐生產實踐及國內同類型高爐生產情況,根據爐缸爐底溫度分析了侵蝕情況,初步暫定殘鐵口位置標高7.0-7.5m。經北科大程樹森實驗室計算的爐缸爐底磚襯剩余厚度及與專家交流,最終確定殘鐵口位置選在11#風口下方,標高7.359m處。利用檢修測放殘鐵區域爐皮溫度,從標高6.791-7.595m,每隔100mm測一個點,根據所測溫度做曲線確定爐皮拐點溫度,如圖1所示,印證停爐前殘鐵口位置標高與爐內侵蝕程度。

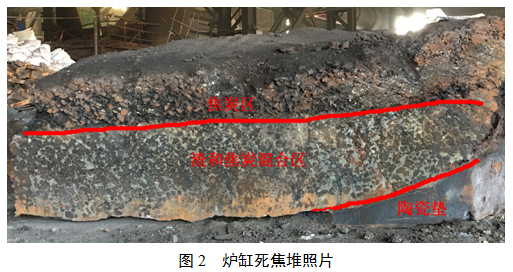

休風后,確認關閉爐內外一切打水(包括氣密箱水量),已經關死所有漏水冷卻壁通水,殘鐵口部位冷卻壁已關死,拆除其管子用氮氣吹干凈冷卻壁內殘余水;確認高爐已經切斷與煤氣總網的聯系,殘鐵口地面周圍無積水,已經鋪好沙子。割開殘鐵口部位冷卻壁后,清理里面的碳搗料層和雜物。嚴禁向該部位打水清掃,清理碳搗料層、雜物后裝溝槽(殘鐵溝第一段),保證裝垂直于爐皮切面必須伸入爐皮冷卻壁之內,三面與爐皮焊接,四周縫隙用搗打料搗實、烘干。制作殘鐵口磚套和泥套,防止鐵水從冷卻壁縫漏下,損壞爐皮發生爆炸。磚套泥套制作完畢后用直徑60mm的鉆頭向上傾斜5-8°鉆碳磚,每鉆進200mm進行測溫。孔道轉至紅色(見紅)時停鉆,改用煤氣燒。當測得溫度至800℃也要停鉆。鉆頭鉆至約800mm深時,熱電偶溫度達到820℃,隨后改用氧氣燒,大約燒500-600mm深時,鐵水流出來。殘鐵流出后,專人看管,保證鐵水流入罐內,出現斷流及時捅或用氧氣燒。累計放殘體471t,停爐清理爐缸時,發現爐缸幾乎沒有殘鐵,如圖2所示,說明2高爐殘鐵口位置選擇比較成功。

5 停爐后爐內的情況

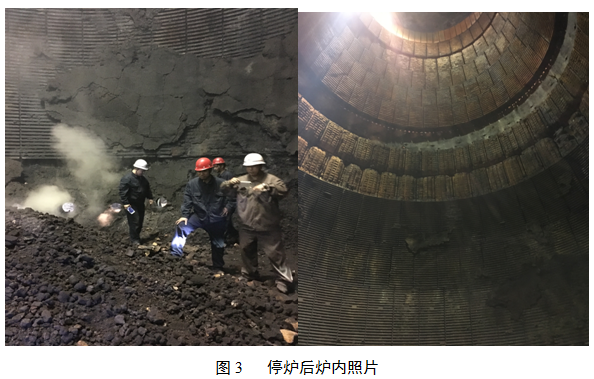

高爐停爐后,拆卸全部風口小套,觀察到爐缸中除中心堆尖外,料面焦炭均降到風口中心線,如圖3左圖所示,這表明此次空料線停爐效果較好,達到了預期降料面降到風口中心線的要求。停爐后觀察到爐腹至爐身上部除個別銅冷卻壁表面粘結少量渣皮外,其它部位冷卻壁光滑無粘結物,如圖3右圖所示,說明停爐前洗爐洗的比較充分,為后面高爐施工提供了安全保障。

6 結語

2號2800m3高爐停爐是安鋼第一個大型高爐停爐,沒有大高爐的停爐經驗,但通過提前積極準備,并與同行專家、北科大等交流,2高爐空料線打水停爐降料面過程、放殘鐵位置選擇及放殘鐵過程都非常順利,實現了安全、快速、環保停爐,降低了爐缸的清理強度,同時也積累了經驗,為以后安鋼大高爐停爐打下了堅實的基礎。

(1)抓好停爐前的準備工作,結合實際情況,合理調整爐況,是安全、順利停爐的前提條件。

(2)確保爐況穩定順行,停爐前采取發展邊緣氣流清洗爐墻規整爐型,取得了良好的效果,減輕停爐后爐墻清理工作。

(3)控制好風壓、風量和爐頂打水,頂溫以在300~400℃范圍內為目標進行控制,煤氣成分處于安全范圍內,是2號高爐空料線停爐避免爆震較為實用的方法。

(4)選擇合理的時間在夜間拉開大放散閥,并在爐頂Ф650mm大放散閥上全部加裝噴水裝置降低煙塵,有利于環保工作。

(5)殘鐵口位置正確的判斷,不僅節約了成本,而且還縮短了清理爐缸的工期,加快了大修的進度。

7 參考文獻

[1] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2012:444-445.

(責任編輯:zgltw)