-

摘 要 高爐開爐是高爐連續生產的開始,開爐工作對高爐的生產與壽命關系重大。本次總結1080m3高爐開爐達產的實踐經驗,通過調整優化開爐料和開爐操作制度,實現了順利開爐、快速達產的目標,開爐第3天日產量達到2364t,達到了正常生產水平。

關鍵詞 高爐開爐 達產

1 概況

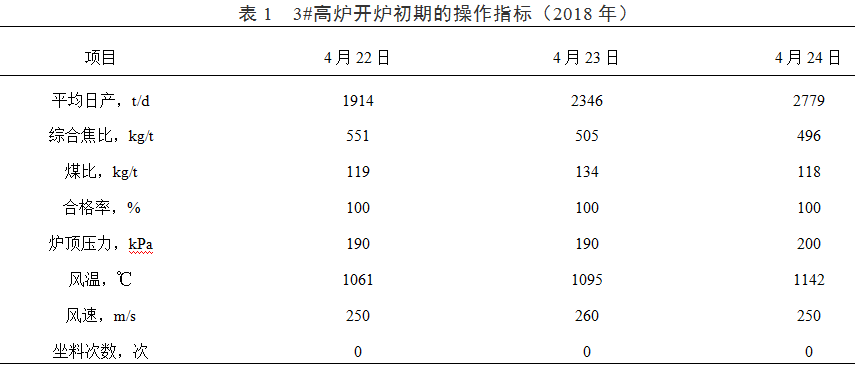

河北勝寶集團3#1080m3高爐,由于爐缸問題,于2018年1月28日停爐進行大修,對爐缸進行了整體澆筑以及對爐身、爐腰、爐腹進行了噴涂。于2018年4月20日18時56分高爐送風開爐,歷時81天。開爐后恢復順利,爐況穩定順行,快速達產,各項技術經濟指標提高較快。3#高爐開爐初期的技術經濟指標如表1。

2 高爐開爐配料計算

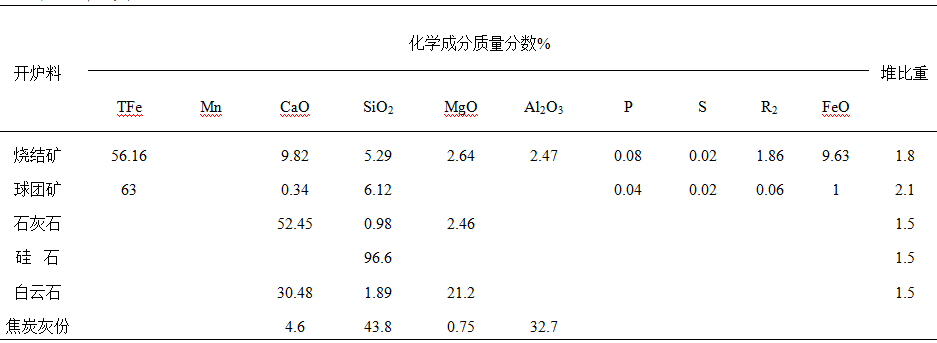

2.1 開爐料成分

正常料R2 :0.94 焦比:85

2.2 開爐主要參數

(1)正常料配比:燒結礦65% 球團礦35%

(2)正常料焦比:0.85t/t

(3)正常料堿度:0.94

(4)空焦堿度:1.0

(5)全爐總焦比:3.5t/t

(6)礦批:15t

(7)空焦段以上:渣中MgO 8.9%

(8)生鐵成分:Fe 92% 、Si 3.5%、S 0.10%、Mn 0.8%

(9)Fe、Mn還原率:Fe 99.5% 、Mn 60%

(10)壓縮率:凈焦、空焦13%、正常料 12%

(11)死鐵層、3/4爐缸裝廢枕木、1/4爐缸和爐腹裝凈焦,爐腰和爐身下部裝空焦,爐身中上部裝過渡料和正常料

2.3 配料計算

(1)正常料組成:

4kg MgO:8.9% Al2O3:19.42%

批鐵:9336kg 渣量: 3001kg/批

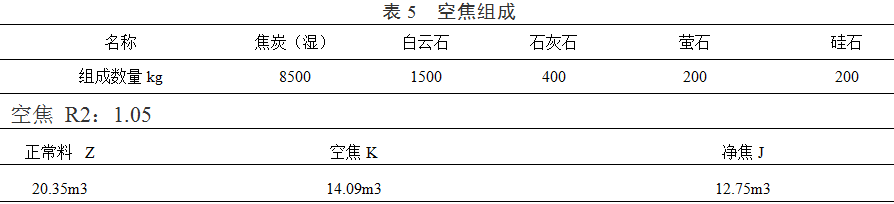

(2)空焦組成:

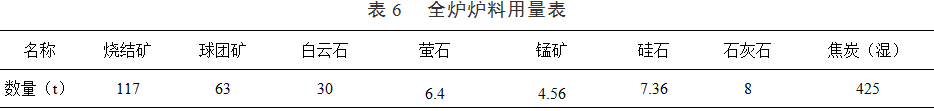

(3)全爐爐料用量表:

3 高爐開爐實踐

3.1 開爐準備

(1)設備調試

①各系統設備安裝完畢后,先進行單體試車,然后進行聯合試車,做到分區域負責,責任到人。

試壓操作:第一步試至50kPa,大的漏點及時處理;第二步嚴密性試漏,頂壓最高試到200kPa,穩定20min,在試壓前制訂了詳細的試壓規程。冷卻系統試壓按照設計要求將各部分水量調到設計要求,確認所有閥門、冷卻設備靈活好用、進出水通暢。

②高爐烘爐

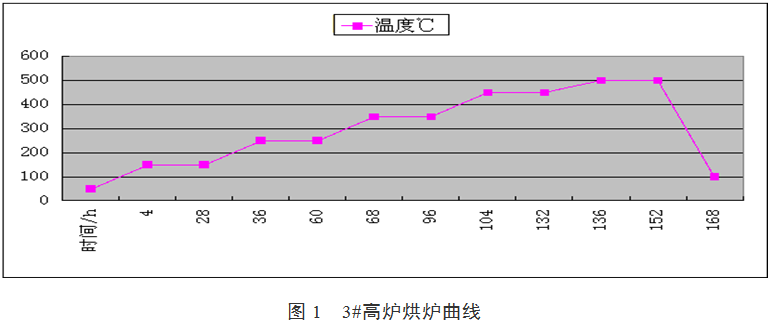

3#高爐有3座仿卡魯金頂燃式熱風爐,本次采用熱風對高爐進行烘爐,為了保證烘好爐底、爐缸,在風口共安裝了15根烘爐導管,烘爐嚴格按照烘爐曲線進行,歷經7天高爐烘爐結束。3#高爐烘爐曲線如圖1。

(2)裝料

開爐總焦比為3.5t/t,堿度為0.95。為了使高爐下部能夠獲得充沛的熱量,使爐缸有足夠的熱量儲備,開爐料的分配為:死鐵層、3/4爐缸裝廢枕木、1/4爐缸和爐腹裝凈焦,爐腰和爐身下部裝空焦,爐身中裝過渡焦,爐身上部裝負荷料。裝凈焦、空焦、過渡料、負荷料時,均采用單環布料,凈焦15°、空焦17°,過渡料αc20°—22°、αo18°—20°,負荷料αc23°、αo21°。裝料開始,測出焦炭落點軌跡及α、β、γ等參數,并校對α角,最后裝料料線在2.5米時停止裝料。料制:CC↓OO↓

(3)開爐參數的確定

送風風口Φ120x8+Ф115x4進風總面積0.13196m2,間隔堵6個風口,風量1000~1200m3/min,風壓80kPa,風溫850℃。采用單環布料,料線2.5m。礦石批重15t,焦碳批重8500t。入爐料為燒結礦65%,球團礦35%。

3.2 開爐操作

2018年4月19日18:00開始裝料,20日7:00裝料完畢,15:06起風機,16:33高爐送冷風(兩個小時),20日18:56點火,點火溫度850℃,風量1000 m3/min,風壓44kPa。點火后風量、風壓平穩匹配,隨著料柱的逐漸加熱,風壓逐漸上升到90kPa,19:25風口全亮,1小時后開始下料。23:00頂溫上升至100℃,頂壓4kPa,23:30引煤氣。21日8:30出第一爐鐵,開鐵口較容易,用開口機鉆開見鐵,(鐵水成分[Si]1.39%,[S]0.273%,[P]0.11%,[Mn]0.28%、[C]2.57%)來少量渣,走干渣坑,鐵水溫度1338℃,鐵水約80t,出鐵時間60min。10:16出第二爐鐵(鐵水成分:[Si]2.42%,[S]0.132%,[P]0.125%,[Mn]0.261%、[C]3.26%)來少量渣,走干渣坑(爐渣成分:CaO31.95%, SiO237.41%, Al2O313.33%, MgO8.65%,二元堿度0.85)鐵水溫度上升至1378℃,鐵水約30t,出鐵時間20min。11:23出第三爐鐵(鐵水成分:[Si]3.39%,[S]0.113%,[P]0.142%,[Mn]0.303%、[C]3.16%),走干渣坑,鐵水溫度上升至1401℃,鐵水約20t,出鐵時間13min。14:31出第六爐鐵(鐵水成分:[Si]3.38%,[S]0.0.053%,[P]0.085%,[Mn]0.37%、[C]4.62%),仍走干渣坑(爐渣成分:CaO35.39%, SiO231.15%, Al2O318.07%, MgO8.5%,二元堿度1.13)鐵水溫度上升至1479℃,鐵水約50t,出鐵時間39min。隨著爐前出鐵的好轉,逐漸開風口加風。21:32開始噴煤,22日1:00開始富氧,至22日12:00風量2323m3/min,風壓327kPa,風溫1061℃,風口全開,風口面積0.19609m2。在開風口的同時逐漸擴大礦石批重,增加焦炭負荷,批重已擴至26.0t,焦炭負荷3.66(濕焦負荷)。

本次開爐爐溫前期稍低第三爐鐵后合適,前期爐渣堿度偏低,視實際爐溫及爐渣堿度及時進行了調整。開爐第三天將爐溫降至0.80%以下,極大降低了爐前的勞動強度。由于正確處理了爐溫與堿度的對稱關系,保證了渣鐵足夠的物理熱和生鐵的質量。

隨著工作風口和風量的增加,同時考慮爐墻噴涂大量吸熱等因素采取適當發展邊緣氣流的裝料制度,開爐裝料制度為礦、焦單環布料。當全風口送風,風壓、風量關系平穩,高爐順行狀況較好時,裝料制度調整為多環布料,礦:32(2)30(3)28(3)26(2)焦:34(2)32(3)30(3)28(3)24.5(2)采用多環布料后,爐料分布趨于合理,爐頂溫度曲線平穩波動,下料均勻,燃料比合理。

新開高爐爐溫控制是重中之重,冶煉高硅鑄造鐵的時間可適當縮短,在保證一定的爐缸溫度基礎上,及時降低[Si],盡快渡過高[Si]鐵水期,既有利于爐況順行,又有利于大幅減輕爐前勞動強度,減輕粘結鐵水罐造成的生產組織困難。開爐初期燃料比的變化。操作中正確處理[S]與爐渣堿度的關系,開爐時因爐溫高,通過適當地保持較低的爐渣堿度,改善渣鐵的流動性,隨著爐溫下降,逐步提高堿度,保證生鐵質量。這樣既大大降低了爐前的勞動強度,又為高爐加風創造了條件,實現了高爐在短期內達產的目的。

4 結語

(1)開爐前的設備調試與人員培訓非常重要,通過開爐前的設備安裝調試和人員培訓,加強崗位操作工人對各崗位設備工藝及性能的熟悉及掌握,提高操作技能和迅速處理問題的能力,是高爐順利開爐的關鍵。

(2)開爐點火前,通過給高爐送2個小時的冷風(220oC左右),有利于對料柱干燥和加熱,這樣點著火后頂溫升得較快,加快了煤氣回收的速度。

(3)在開爐料中添加錳礦、螢石和硅石,控制合理的[Si]、[Mn]、物理熱、(Al2O3)、(MgO)、(CaF2)、堿度,為鐵水、爐渣創造良好的流動性是順利出鐵、出渣的關鍵。

(4)采取了快速降硅法。在熱制度方面,為了實現快速降硅,設計了“前期快、中期穩、后期慢”的降硅原則,并制定了與之相匹配的降焦比步進計劃。

(5)合理的的風口布局為煤氣流的合理分布提供了堅實的基礎,保障了爐況的順行。

(6)本次開爐原燃料準備充分、成分穩定,為順利開爐打下了基礎,通過優化操作,實現了開爐期間零休風、零懸料、零壞套。

5 參考文獻

[1] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2002.

(責任編輯:zgltw)