-

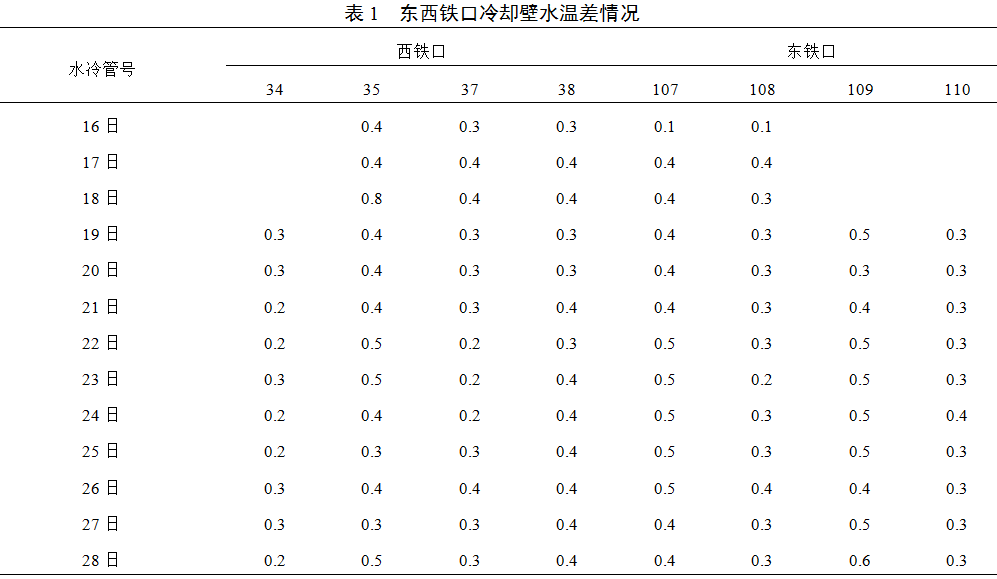

摘 要 水鋼1350m3高爐西鐵口冷卻壁燒穿后,通過采取鐵口整體澆注,恢復西鐵口出鐵,避免了高爐無計劃停爐大修。在西鐵口出鐵期間,通過采取使用長風口、調整上下部制度、適當降低冶煉強度、降低鐵水錳水平等技術措施,實現(xiàn)了高爐鐵口穩(wěn)定工作長達半年以上。取得了較好的經濟效益。

關鍵詞 高爐 鐵口 再生 實踐

1 前言

水鋼1350m3高爐于2004年9月15日建成投產,該高爐采用了并罐無料鐘爐頂、軟水密閉循環(huán)冷卻系統(tǒng),銅冷卻壁、陶瓷杯炭磚綜合爐底、冷水轉鼓渣處理工藝、比肖夫環(huán)縫煤氣處理及TRT發(fā)電、雙出鐵場,液壓開口機及泥炮等先進工藝及技術,開爐達產以來技術指標逐步改善,進入爐齡后期,鐵口長期受渣鐵侵蝕、熱應力作用,加之鐵口日常操作維護不當,鐵口侵蝕嚴重。2016年7月18日發(fā)生鐵口冷卻壁燒穿事故,事故發(fā)生后,我們通過休風利用更換冷卻壁時機,在不清理爐缸情況下對東西鐵口進行整體澆注,利用自流澆注料替代損壞的鐵口組合磚保護鐵口冷卻壁,恢復鐵口出鐵功能,通過采取一系列維護鐵口的技術措施,高爐在保持相對較高的冶煉強度下,持續(xù)生產長達半年以上,實現(xiàn)鐵口工作穩(wěn)定,鐵口冷卻壁水溫差下降0.3℃。達到了安全生產的目的。

2 進行鐵口澆注前的鐵口維護

西鐵口冷卻壁燒壞后,堵上鐵口后檢查發(fā)現(xiàn)鐵口大量來水,檢查發(fā)現(xiàn)TB1號冷卻壁36號水冷管漏水,鐵口冷卻壁水溫差穩(wěn)定在0.8℃,采取停止西鐵口出鐵,用東鐵口單獨出鐵的措施,并采取按8小時休風計劃變休風料,待休風料下達爐腹后休風檢查。通過休風檢查,發(fā)現(xiàn)鐵口保護板被刺壞,摳開鐵口發(fā)現(xiàn)鐵口區(qū)域有空洞,并確認西鐵口南下方冷卻壁燒壞(TB1號冷卻壁),為此采取下述措施。

2.1 進行封堵

封堵TB1號冷卻壁36號水冷管,采取臨時澆注西鐵口、對西鐵口區(qū)域灌漿,將西鐵口框架內的炮泥摳出,再進行灌漿,封堵鐵口周圍的縫隙,此次灌漿及后續(xù)灌漿用去灌漿料10噸,確保鐵水不再竄至冷卻壁。

2.2 對西鐵口冷卻壁加強監(jiān)控

采取人工測量冷卻壁水溫差,并在爐皮增設測溫點,每2小時測量1次,制定鐵口燒穿的應急預案、鐵口水溫差T控制范圍及處理措施:T≤0.5℃(熱流強度11882KCal)時正常生產; 0.5℃<T<0.8℃時減風退頂壓至120KPa、停氧、控制冶煉強度;T≥0.8℃(熱流強度≥19012Kcal)時休風涼爐。

2.3 保證及時出渣鐵,加強東鐵口維護

采取提高炮泥強度,使用性能較好的炮泥;確保鐵量差合格率大于90%,鐵口合格率大于95%,每天檢查、測量鐵口中心位置,發(fā)現(xiàn)泥炮頭下垂或左右偏離,以及鐵口角度偏離要及時調整,并保持鐵口深度按≥2.5m以上控制,鐵口維護達不到上述要求,高爐爐前負責人及技術室爐前技師必須到現(xiàn)場跟蹤指導,確保鐵口工作正常。鐵次由14次改為12次,為了確保均勻正點出凈渣鐵,要求鐵罐調配時間小于35分鐘的合格率大于80%。

2.4 調整基本制度,控制冶煉強度

三高爐頂壓降低至150KPa,爐溫控制[Si]:0.300-0.600%,生鐵[Ti]:≮0.200%,鈦球比例根據(jù)生鐵[Ti]進行調整。高爐以順行為主,杜絕崩滑料、懸料,在上部裝料制度上,保持中心開放,適當抑制邊緣,堵西鐵口上方1#、20#風口。減緩鐵口區(qū)域侵蝕。

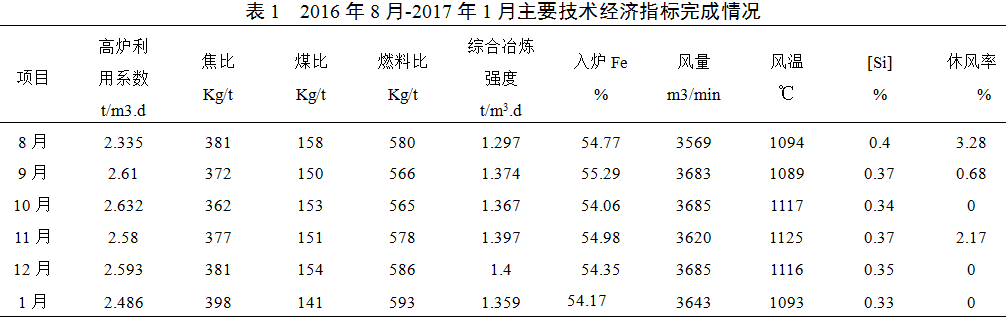

19日恢復送風后維持風量3400m3/min,高爐頂壓由180kpa退至150kpa,縮礦批至34.8t,恢復退負荷至4.763t/t,送風后,西鐵口漏煤氣嚴重,鐵口冷卻壁水溫差上升至0.7℃熱流強度達9233kcal/h,為保證高爐安全,18日18:35-19日3:34休風再次對西鐵口區(qū)域灌漿、焊補開裂爐皮,通過灌漿處理,19日3:34堵西鐵口上方(19#、20#、1#)3個風送風,恢復生產維持頂壓150kpa,風量3200m3/min水平縮礦批至32.2噸后,鐵口冷卻壁水溫差下降至0.4-0.5℃水平(鐵口區(qū)域水溫差情況見表1,并趨于穩(wěn)定,視冷卻壁加工完畢,各項準備工作就緒,于28日8:58休風更換鐵口冷卻壁并進行東西鐵口澆注。

3 鐵口澆注

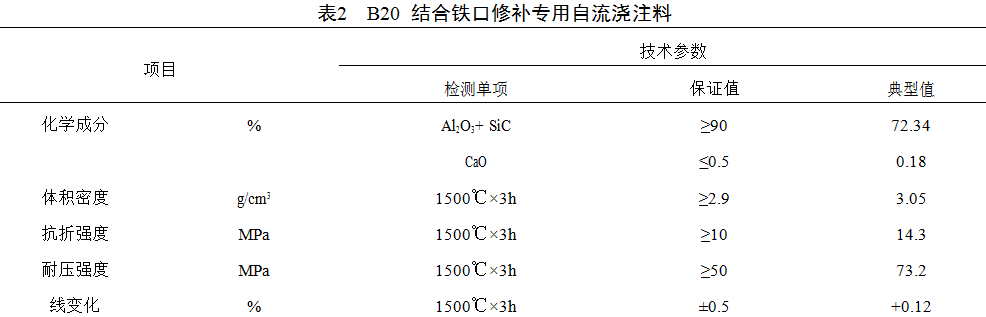

3.1 鐵口澆注材料的選擇

由于此次鐵口維修為熱態(tài)維修,且維修部位澆注口小,內部侵蝕不規(guī)則;維修后簡單烘烤后即投入使用。因此,要求材料必須具有:良好的自流性、熱硬性及快烘防爆性能(在熱態(tài)施工下,仍具有高強致密的特點)。B20結合鐵口修補專用自流澆注料即是榮大公司專門針對鐵口熱態(tài)維修所開發(fā)的一種專用料。其主要原料為剛玉、碳化硅,結合劑采用 B20納米溶膠,其特點在于,材料施工流動性好,施工體在熱態(tài)環(huán)境及快速干燥的條件仍致密高強、耐渣鐵侵蝕。具體性能指標見下表 1。

3.2 施工過程

(1)休風及拆除護板,休風前出凈渣鐵。

(2)鐵口區(qū)域清理。

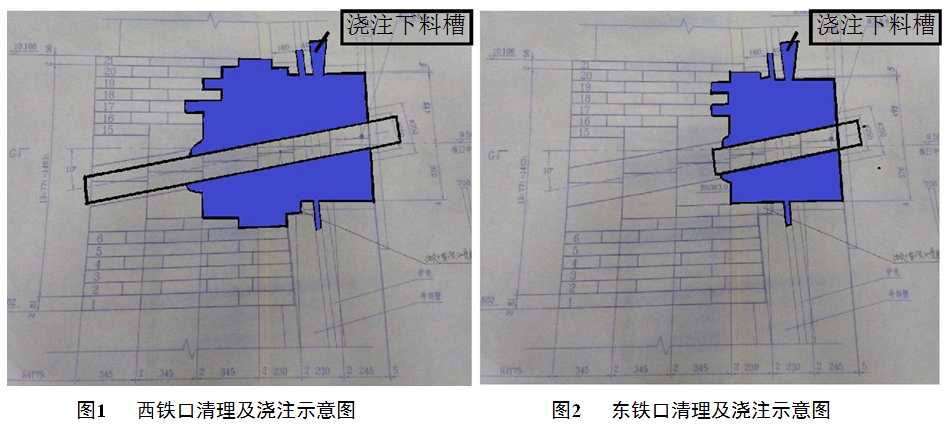

(3)恢復鐵口護板并安裝鐵口套管。完成鐵口吹掃后,即可進行冷卻壁恢復及鐵口護板安裝(同時開設澆注孔并焊接下料孔槽參見圖 1、圖 2 分別為西鐵口和東鐵口清理及澆注示意圖。

(4)澆注施工。

(5)養(yǎng)護(2-3h)及澆注孔鋼殼恢復。

(6)出鐵前烘烤(5-8h)。

4 澆注后的鐵口維護

鐵口通過澆注后,鐵口具備出鐵功能,但高爐必須保證安全生產,因此如何維護好鐵口,減緩鐵口區(qū)域耐材的侵蝕與破壞,就成為高爐生產后的重要任務。為此我們制定首鋼水鋼煉鐵廠三高爐大修前特護管理規(guī)定對鐵口進行保護。主要措施有

4.1 加強鐵口維護

鐵口工作環(huán)境惡劣,長期受高溫渣鐵沖刷,因此鐵口的維護顯的尤為重要。為此圍繞要求鐵量差合格率大于90%,鐵口合格率大于95%,鐵口深度按≥2.5m以上進行控制。為保證鐵口強度,我們選用性能更好的無水炮泥,并對開口機功能進行提高。在鐵口維護達不到上述要求時,高爐爐前負責人及生產安全環(huán)保室爐前技師必須到現(xiàn)場跟蹤指導,確保鐵口工作正常,鐵口維護主要措施有。

(1)加強鐵口泥套維護和制作,鐵口泥套深度≥100mm,泥套缺損時及時做泥套,做泥套嚴格按標準執(zhí)行,嚴禁做假泥套。(2)打泥量根據(jù)鐵口情況控制,確保每次鉆鐵口時鐵口孔道底部有100mm左右夾干泥,避免鐵口過潮。(3)鐵口操作時 ①注意觀察鐵口吹出炮泥、火焰、渣鐵情況。如發(fā)現(xiàn)鐵口冒黃煙,證明有潮泥,停止前鉆,把開口機霧化和風及時關死后,退回開口機,用氧氣燒干一段再鉆再燒,直到鉆完潮泥燒干鉆開。②只有在鐵口炮泥過硬或過干可用沖擊。其它情況嚴禁使用沖擊,防止鐵口孔道震裂,造成鐵口側漏。③鉆鐵口開霧化要根據(jù)具體情況確定。鐵口炮泥過硬或過干可以開霧化,開霧化時水量適宜,達到霧化即可。(4)非特殊情況嚴禁重出二次鐵。避免重出二次鐵打泥時間短,炮泥未完全燒結,造成潮鐵口出鐵導致鐵口斷、鐵口側漏、渣鐵出不凈等不正常情況。(5)爐前嚴禁“悶炮”操作。鐵口“悶炮”操作必須經生產廠長或主任工程師批準。(6)在特護期間采用強度較好的炮泥組織生產,操作維護好鐵口;同時加強對出鐵場設施檢查及維護,確保高爐正常生產。(7)保持鐵口角度穩(wěn)定,每周一、三、五對鐵口角度進行測量校對。8、渣鐵連續(xù)出不凈,造成鐵口掉或者跑大流,必須減風出鐵,出凈渣鐵。

通過采取上述措施,高爐鐵口合格率由采取措施前的92.45%上升至98.64%,鐵量差合格率達95%以上。

4.2 堅持適當抑制邊緣氣流、發(fā)展中心氣流操作制度

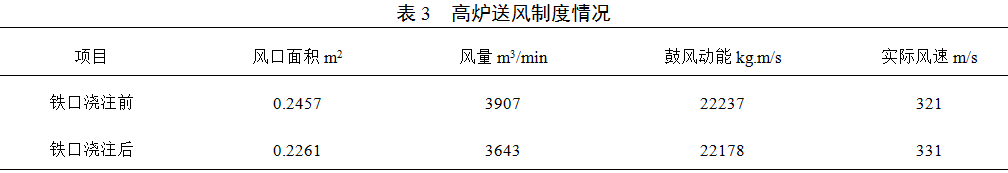

(1)調整送風制度。送風制度就是指在一定的冶煉條件下,確定適合的鼓風動能和風口進風狀態(tài),以達到煤氣合理分布,使爐缸工作均勻活躍。爐況穩(wěn)定順行。不同的送風制度對爐缸的侵蝕程度不同,一般在爐齡后期,為減輕對爐缸的侵蝕,要求采取高爐風口適當增長,鼓風動能提高的措施,為此我們對東、西鐵口上方的(1#、10#、11#、20#)風口使用長風口,風口長度由480mm調整為520mm,同時對風口面積進行調整,逐步將直徑為∮130mm的風口調整為∮120mm的風口,風口面積逐步由0.2457m2調整0.2261m2,避免控強度后鼓風動能降低,而造成鐵口侵蝕加強。高爐在鐵口澆注前后高爐風速及鼓風動能情況見表3

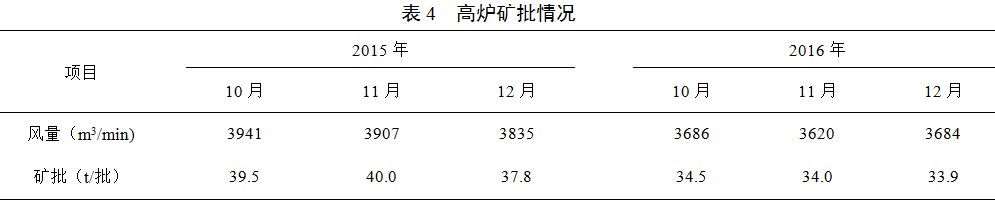

(2)調整裝料制度。裝料制度是對爐料裝入方法的有關規(guī)定,主要是保持適宜的煤氣分布,在保證高爐順心的情況下最大限度改善煤氣利用,可以通過布料延長高爐壽命,邊緣氣流過分發(fā)展,必然加劇爐墻侵蝕,通過布料控制邊緣氣流保護爐墻。通過摸索逐步將裝料角度由C245243 241238235132 O344.5242.5 240.5 238.5,角差2.2°調整為C245242.5 240.5237.5234.5129 O344242 240 238,角差2.3°,針對風量下降,我們適當縮小礦批,礦批水平由2015年39-41噸水平縮小至33-35噸水平,并根據(jù)風量變化適當調整礦批大小(見表4),通過礦批及布料傾角的調整,適當增強了中心氣流。通過爐頂成像觀察,明顯呈現(xiàn)中心氣流增強,邊緣氣流減弱,同時高爐冷卻壁水溫差水平就2015年的4.2℃-5.0℃下降至3.2℃左右水平,休風時觀察料面,出現(xiàn)中間大漏斗,邊上有小平臺的料面形狀。

4.3 堅持鈦礦護爐

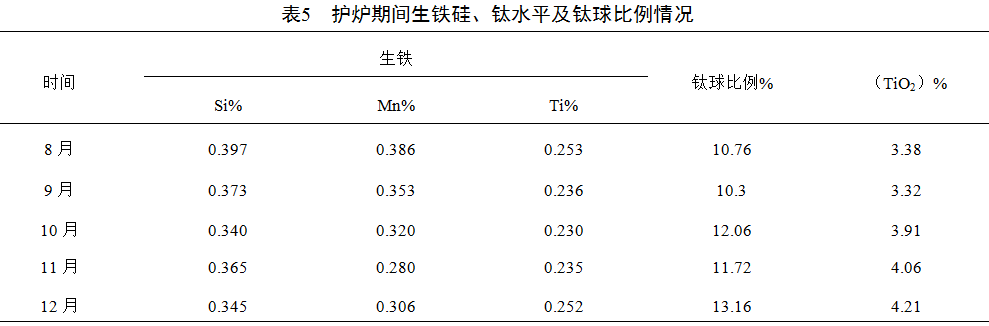

鈦礦護爐是高爐爐缸養(yǎng)護的強有力手段,含鈦物中的TiO2在高溫還原條件下可生成高熔點的TiC、TiN及其連續(xù)固溶體Ti(CN),發(fā)育和沉結,并與其他附近的渣、焦、鐵一起凝結在磚襯上,起到保護爐襯的作用。在2016年視爐底、爐缸溫度大幅上升,為此我們及時增加鈦球比例,適當提高爐溫下水平的措施。鈦球比例由0%提高至10%水平,爐溫下限由0.230%逐步提高至0.280%,項目研究期間鐵水鈦情況(見表5)。實現(xiàn)生鐵鈦維持在0.150%-0.250%范圍內,促進了高熔點的TiC、TiN的生成并沉積于爐缸、爐底,有力地保護了爐缸、爐底磚襯免遭侵蝕。

4.4 控制鐵水Mn含量,減輕渣鐵對爐缸的沖刷

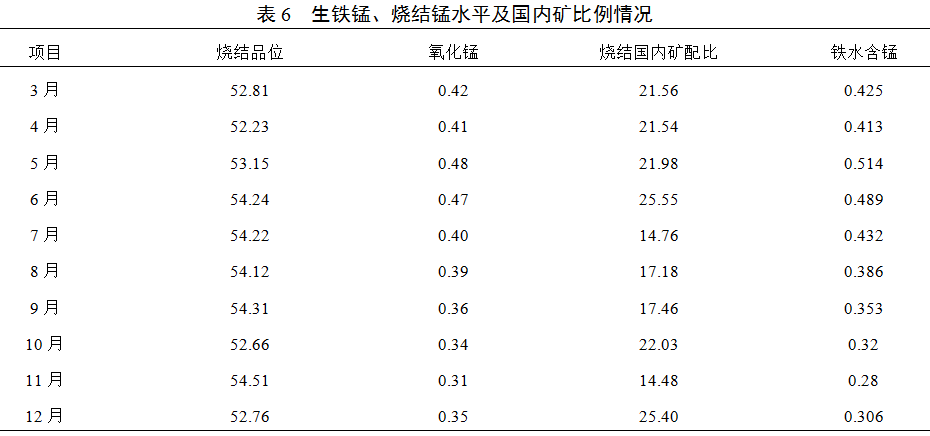

含鐵爐料帶入錳量增加,鐵水含錳水平上升,錳還原耗熱較鐵還原所需熱量高,不僅增加熱量消耗,造成焦比上升,同時因原料錳含量上升,造成鐵中錳含量上升與渣中氧化錳上升,將造成爐渣、鐵水流動性增強,造成對爐缸沖刷加劇,不利于高爐爐缸的維護。在2016年上半年由于增加省內礦資源,燒結礦氧化錳水平較高,致使生鐵錳水平達0.500%水平,不利于高爐護爐需求,為此我們通過積極協(xié)調原料采購,控制高錳爐料采購。主要是控制國內礦配比,如氧化錳含量高的有焙燒粉為1.62%、48中粉為1.80%、磁選粉為1.24%。優(yōu)化燒結配料,測算好燒結成分,控制燒結礦MnO%水平,爭取實現(xiàn)高爐[Mn]≤0.400%,鐵水錳水平從5月份過來逐步下降,由7月0.432%下降至0.350%水平。鐵水錳情況及燒結氧化錳情況見表6。

4.5 控制冶煉強度

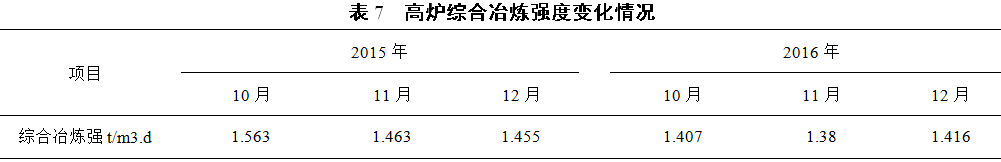

高爐冶煉強度是指高爐每立方米高爐容積一天燃燒的焦炭量。是高爐強化程度的重要指標,在保持燃料比不變,冶煉強度提高產量上升,同時因強化冶煉會加劇渣鐵、煤氣對爐墻、鐵口的沖刷侵蝕,因此控制冶煉強度是保護爐缸、鐵口最有力的手段,但這會給產量造成大的損失。為保證鐵口安全,我們采取退頂壓,高爐頂壓由正常180kpa降低至170kpa,風量水平由3900-4000m3/min降低至3600-3700m3/min,高爐綜合冶煉強度明顯降低。高爐綜合冶煉強度情況見下表7

4.6 加強監(jiān)控,及時發(fā)現(xiàn)問題

為及時掌握爐缸炭磚熱流強度的變化情況,控制好爐缸爐底溫度,為此對關鍵部溫爐缸二、三段冷卻壁的進出水管開孔(特別是鐵口冷卻壁),引出進水和出水,對冷卻壁水溫差進行人工檢測,測算熱流強度,指導我們對爐缸侵蝕情況作出判斷。同時我們建立關鍵部位和薄弱環(huán)節(jié)重點監(jiān)測檢查臺賬(鐵口兩旁的冷卻壁、爐底水冷管、渣口兩旁冷卻壁水溫差、爐皮溫度、爐缸、爐底爐皮溫度等),要求2小時檢查一次,作好記錄、進行對比。發(fā)現(xiàn)異常情況可以及時匯報、及時處理。在后期,我們在爐皮增設電偶,監(jiān)測溫度變化,通過觀察爐皮溫度變化,反映高爐鐵口侵蝕變化情況,并對《水鋼煉鐵廠三高爐大修前特護管理規(guī)定》補充規(guī)定的再次修訂,對不同水溫差、爐皮溫度、炭磚溫度情況的應對措施進行細化,通過上述措施便于及時發(fā)現(xiàn)問題,及時處理。制定應急預案,確保安全。

3 結語

鐵口再生技術在水鋼1350m3高爐實現(xiàn)了成功應用,通過對鐵口的整體澆注,恢復了鐵口出鐵功能,實現(xiàn)了在不清理爐缸的情況下對鐵口修復。同時采取鐵口維護綜合技術,實現(xiàn)了高爐在高冶煉強度下,鐵口工作穩(wěn)定,鐵口冷卻壁水溫差穩(wěn)定,鐵口冷卻壁在燒穿后,測量出水溫差最高為0.8℃,熱流強度最高達11371Kcal/m2?h,采取鐵口再造技術后,鐵口冷卻壁水溫差最高達0.5℃,熱流強度為6373 Kcal/m2?h,實現(xiàn)了高爐安全生產。持續(xù)時間長達7個月以上,避免了長時間等待大修材料準備及大修工作,經濟效益明顯

4 參考文獻

[1] 周傳典. 高爐煉鐵生產技術手冊.北京;冶金工業(yè)出版社2002,398-402.

(責任編輯:zgltw)