-

摘 要 燒結工序在使用混勻料前,預先獲取該混勻料的成份對穩定燒結礦質量顯得尤為重要。但目前水鋼對混勻料的取樣,這對燒結生產不利。為此,筆者改進了混勻料的評估方式,在混勻料封堆時,通過前期采樣計算,在使用該混勻料前獲取成份,為燒結生產提供指導。

關鍵詞 混勻料 評估

1 前言

目前水鋼在燒結配料室下料圓盤處采樣,在化驗混勻料成份,一是樣品數量偏少,二是化驗滯后,往往燒結礦成份出現波動后,才能體現混勻料成份出現了較大的波動,這對穩定燒結生產極為不利。因此,改變傳統的混勻料評估方式顯得尤為重要。

2 混勻料評估方式

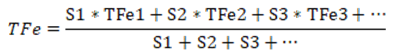

水鋼混勻料的堆料方式采用“平鋪切取”的方式,在橫截面上呈現出一層一層的形狀。因此,若獲得每一層的成份,將不難得出整個混勻料的成份。但這樣的工作量無意過大,難以實現。通過單層抽樣的方式,再通過加權平均的方式計算,可以計算出該混勻料的成份。如計算混勻料中的TFe成份:

計算SiO2、CaO的成份亦如此。

3 程序設計

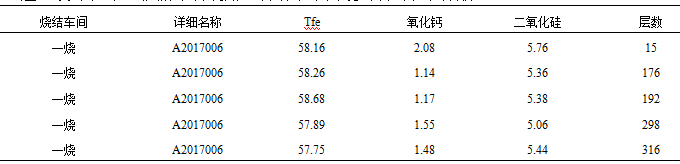

在水鋼,幾乎所有的化驗數據都放在網絡上,通過下載“質檢在線”上的數據,可以方便的使用這些數據。為此,在以相關部門溝通協調后,統一了混勻料取樣化驗編號的問題,方便程序的識別采用。命名方式采用“堆料號+年號+堆料次數+采樣時的層數”的方式,如C2017033-178,表示在C堆料,2017年,第33堆,第178層的所采的樣品。

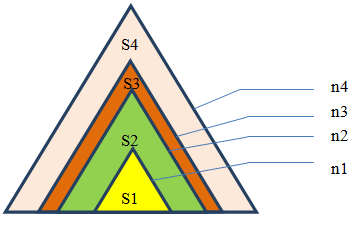

目前堆料臺時基本保持一致,因此可以近似認為每一層的高度一樣,為h,假設物料的安息角為α,則S1的面積為:S1α。由于每一層的高度和安息角認為一致,因此S1的面積可以簡化為:n12。

通過設計程序,根據命名規則,自動采集到混勻料的化驗成份。

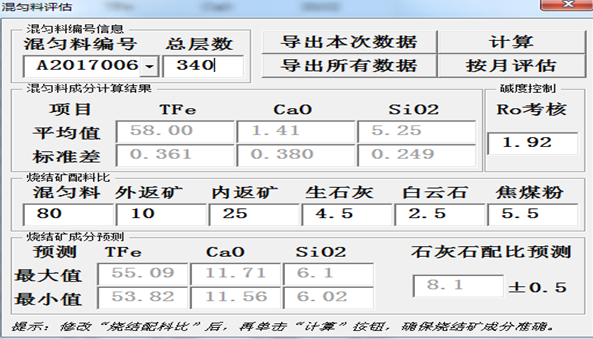

通過加權平均的計算方式,可以得出A2017006混勻料的加權平均成份。

通過修改燒結礦配料比和Ro考核水平,程序可以估算出石灰石礦配比的大致范圍,燒結礦成份的大致范圍。

4 評估結果與實際燒結礦成份相關性

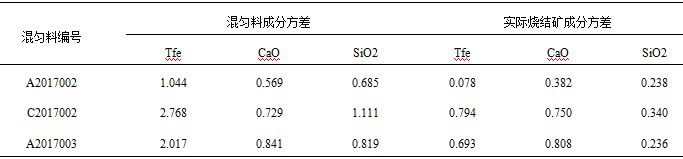

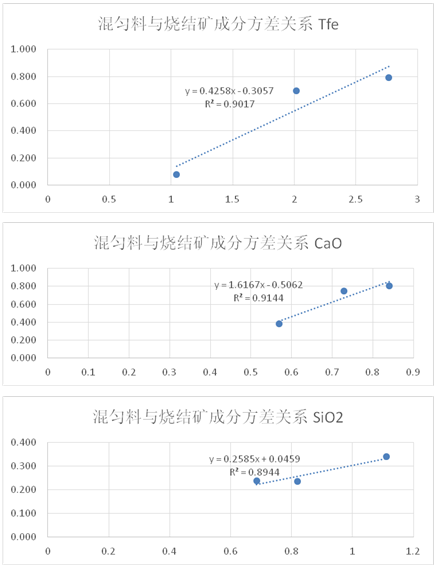

4.1 混勻料成分方差與燒結礦方差的關系

根據上表,可以繪制出以下3圖:

從上3個圖中,可以看出,混勻料成分波動大,燒結礦成分波動也大,從相關系數上看,無論TFe、CaO還是SiO2,都呈現一個較高的正相關性。

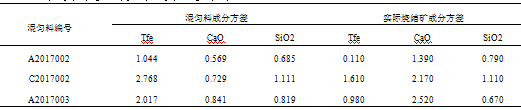

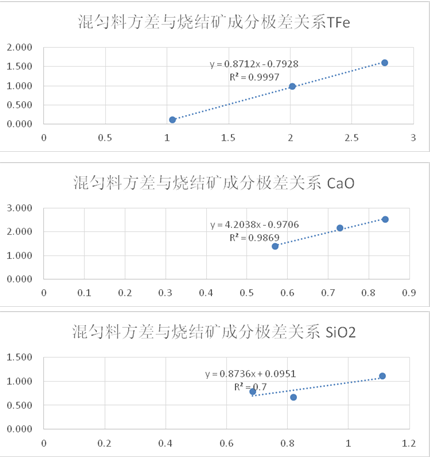

4.2 混勻料成分方差與燒結礦成分極差分析

根據上表可以繪制以下3個圖:

從上3個圖看,混勻料成分方差與燒結礦的極差也呈現一個極強的相關性。尤其是TFe,其相關系數幾乎達到1。SiO2的相關系數亦達到0.837,也屬于強相關的范疇。

5 結語

通過程序設計與運用,燒結工作者較為方便的掌握混勻料成份,預知混勻料的成份和燒結料配比的大致范圍,為穩定燒結礦成份起到積極作用。

根據目前燒結礦考核TFe±0.5,Ro±0.08的要求,結合上述回歸方程,對混勻料TFe、SiO2的方差控制建議如下:

(1)TFe方差控制:(1+0.7928)/0.8712=2.058。

(2)SiO2方差控制:

假設燒結礦Ro控制在1.92,燒結礦中SiO2約6.5來測算。即燒結礦CaO含量為12.48。燒結礦堿度上限為2.00,下限為1.84。計算出燒結礦中SiO2的下限為6.24,上限為6.78,極差為0.54。結合回歸方程,可得出SiO2的方差控制為:(0.54-0.0951)/0.8736=0.509。

采用動態控制方式,比起目前混勻料TFe控制在的±0.5的范圍內更為科學。

(責任編輯:zgltw)