-

摘 要 燒結(jié)配料過程中添加返礦,可以提升混合料制粒效果改善透氣性,有助于液相物質(zhì)的生成提高燒結(jié)礦的機械強度。但返礦又是屬于不合格的燒結(jié)礦,其比例越高,則標志著燒結(jié)產(chǎn)能越低,固體燃耗越高。本文介紹了本公司燒結(jié)工序根據(jù)目前的原料配礦結(jié)構(gòu),降低燒結(jié)配料返礦配比的一些生產(chǎn)實踐措施。

關(guān)鍵詞 返礦 燒結(jié)礦 產(chǎn)質(zhì)量

Production practice of reducing the return rate of sinter ingredients

Wang Yi Cai Guangcan Huang Hui Yan Yibo Yang Wei

(Fangda Special Steel Technology Co., Ltd.)

Abstract Adding reentry in the sintering process can improve the granulating effect of the mixture to improve the permeability, and help the formation of liquid phase material to improve the mechanical strength of the sinter. But the return ore is an unqualified sinter. The higher the proportion, the lower the sintering capacity and the higher the solid fuel consumption. This article introduces some production practice measures for reducing sinter proportioning and returning ore proportioning according to the current raw material matching structure.

Key words reentry sinter quality of production

燒結(jié)配料的返礦率,又稱為“內(nèi)返”。由于返礦的疏松多孔結(jié)構(gòu),因此配加返礦時,料層透氣性得到改善,并且返礦中含有已生成液相的物質(zhì),在燒結(jié)過程中有助于液相物質(zhì)的生成,能提高燒結(jié)礦的機械強度。但返礦添加量過高,又會因燒結(jié)料的透氣性過好,而達不到燒結(jié)所需要的溫度,使得燒結(jié)礦產(chǎn)質(zhì)量下滑。另外返礦又是屬于不合格的燒結(jié)礦,其比例越高,則標志著燒結(jié)產(chǎn)能越低,固體燃耗越高。

1 生產(chǎn)現(xiàn)狀

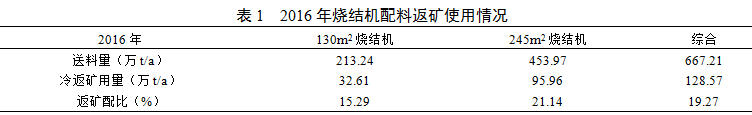

方大特鋼現(xiàn)有130m2與245m2燒結(jié)機各一套。其中2016年燒結(jié)系統(tǒng)綜合冷返礦率高達19.27%(見表1)。而同行業(yè)先進水平大概為13-16%左右,差距較大。另外130m2燒結(jié)機組熱返礦未進入配料計算,根據(jù)生產(chǎn)經(jīng)驗估算,其平均用量約為20t/h,配比約占7.7%。折算后燒結(jié)實際配料返礦率為21.21%。

2 改進方案

返礦是燒結(jié)礦篩分時粒級<5mm的篩下物,它由小顆粒的燒結(jié)礦和少部分未燒透的夾生料所組成。在生產(chǎn)實踐中發(fā)現(xiàn),返礦通常是存在燒結(jié)臺車表面、燒結(jié)臺車擋板邊緣以及部分燃料偏少或混合不均勻的部分。因此,設定了提升固體燃料質(zhì)量、提高混合料均勻性、提升混合料溫度、減少邊緣效應等改進方向。并一一制定措施加以實施。

2.1 固體燃料使用優(yōu)化

行業(yè)內(nèi)一致認為固體燃料的粒級最適宜的部分為0.5-3mm,粒度太細燃燒速度太快不能達到生成液相所需的溫度且容易被抽走造成浪費;粒度太粗容易延布料高度產(chǎn)生偏析,造成上部配碳低強度差下部燃燒層厚透氣性差。

而且每臺燒結(jié)機僅有兩個燃料受料倉,不能滿足三種燃料同時使用。而破碎加工流程為固體燃料經(jīng)過篩分后>14mm部分進入焦丁倉,<14mm部分的使用四輥破碎機進行破碎,無煙煤應其水分高粘性大,使用大四輥破碎機破碎;焦粉使用兩臺小四輥破碎機進行破碎。均不能滿足工序要求。因此,為提升固體燃料加工質(zhì)量,做了以下幾方面改進。

(1)料場定值優(yōu)化。

我廠使用的燃料較為復雜,常用的有無煙煤、高爐槽下焦粉(包括公司焦化廠生產(chǎn)及外購焦)、外購焦粉以及焦化除塵灰(粒級0-1mm),共用一個最大庫存約4000噸(日消耗約600噸)的料場,因此在料場管理上非常不便,4種物料極易造成混堆。

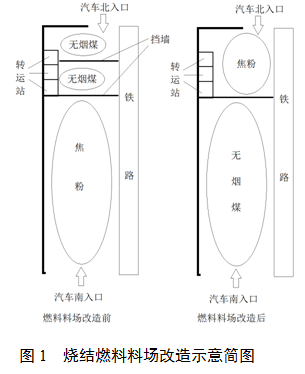

在2016年以前原先料場內(nèi)共有兩道擋墻,分為南北兩個進口。無煙煤用量不足1/3,除廠內(nèi)槽下焦粉外其它燃料均由火車進廠。但是為節(jié)約成本,從2017年開始逐漸取消了焦粉采購,增加了無煙煤進廠量,因貨位不合理導致生產(chǎn)順序受到影響,固體燃料卸車上料的對立導致破碎質(zhì)量下降。為此,將北面擋墻拆除堆放本廠焦粉,南面改為火車無煙煤貨位(如圖1),平衡了生產(chǎn)。

(2)焦化除塵灰受料改造。

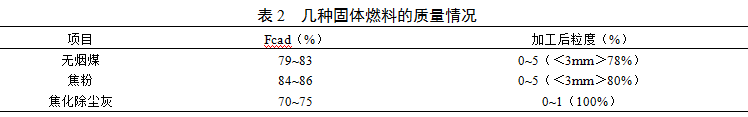

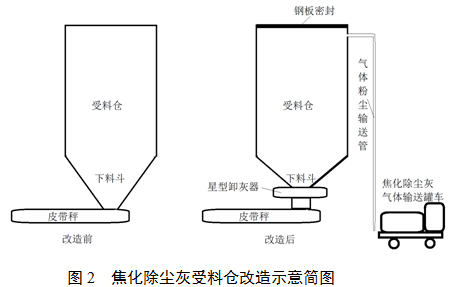

焦化除塵灰是我公司特有的副產(chǎn)品,原先用汽車后八輪從焦化廠運輸?shù)綗Y(jié)燃料料場堆放,因其特殊的粒級組成及較低的固體碳含量(見表2),無論是嘗試與焦粉共同上倉,還是與無煙煤共同上倉,效果都不理想。經(jīng)常出現(xiàn)燒結(jié)過程中配碳不均勻的情況,某一段配料過程中若連續(xù)出現(xiàn)了大量的焦化除塵灰下料,都會出現(xiàn)固體碳偏低、燃燒溫度下降最終導致返礦率上升的情況。為此,我們將130m2燒結(jié)機的停用一個生熔劑倉用鋼板封住倉頂,并在倉體上加裝一個管道至一樓配料室外,而且在下料口處安裝一個星型出灰器,最終實現(xiàn)了焦化除塵灰單獨使用(見圖2),提升了配碳的穩(wěn)定性。

(3)四輥破碎機改造

焦粉破碎的兩臺小四輥破碎機,是使用絲杠調(diào)節(jié)輥皮間距,操作困難且較費人力,經(jīng)過改造后采用液壓調(diào)節(jié),更為精準。另外原先上輥的輥皮只做粗破使用,使用兩年未更換間距較大破碎效果不佳,后改變措施,下輥的輥皮車削四次后改為上輥使用。

(4)加強操作管理

在四輥破碎機后面的燃7皮帶,每班至少抽檢一次;每班接班在配料小皮帶取樣對上班操作進行抽檢,并進行排名,加強崗位員工責任心。

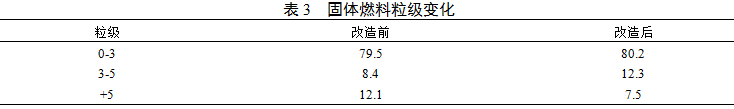

通過以上措施改進后,燒結(jié)固體燃料粒度雖然<3mm部分上升不大,但是>5mm部分大幅度下降。(見表3)

2.2 配料均勻性優(yōu)化

(1)加快配料小皮帶速度。

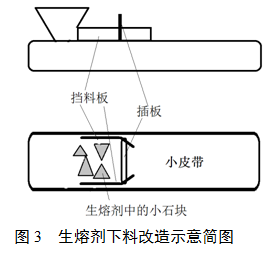

因進廠生熔劑中經(jīng)常有大石塊,因此配料倉的閘門開啟較大,導致小皮帶的速度很慢,配料大皮帶上的生熔劑不均勻,混合料的成分也不均勻,熔劑多的燒結(jié)礦質(zhì)量好但白點多,熔劑少的燒結(jié)礦強度差。為此,在生熔劑的下料閘門開大,但是在閘門兩側(cè)制作擋料板,且在約0.4米處設置一道插板將小皮帶上料層較低(如圖3),使得小皮帶速度加快,下料更為均勻且不會影響下料。

(2)混料筒改造。

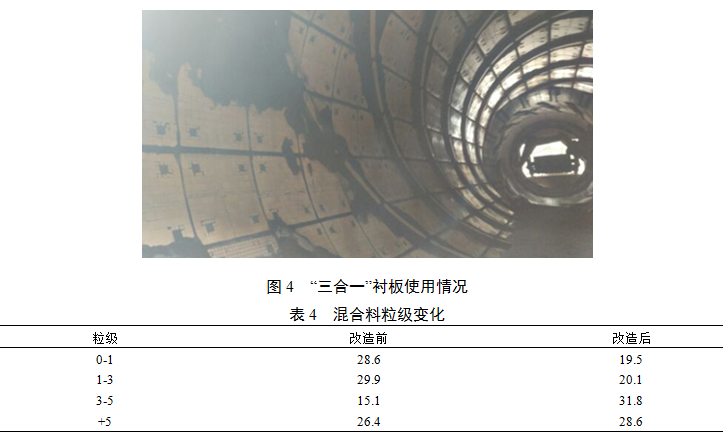

原來混料筒使用尼龍襯板,磨損后導致混料筒壁結(jié)圈厲害,降低了混料筒的填充率,130m2燒結(jié)機大修、245m2燒結(jié)機(2#混料筒)旁通,使用了橡膠、不銹鋼、陶瓷三合一襯板(見圖4)后,大幅度降低了混料筒的結(jié)圈情況,且混勻料效果得到了一定的改善(見表4)。

2.3 提升料溫

(1)提高混料水池水溫。

130m2燒結(jié)機原使用一根蒸汽管往開放式水池(約10米長4米寬3米深)中通入蒸汽,245m2燒結(jié)機使用一根蒸汽管往地面儲水箱(約8米長3米寬3米高)中通入蒸汽。但是存在熱量外散加熱效果差、水溫升高后空氣進入水管導致水分波動等負面影響,使用效果不佳。后在水池、水箱旁,再另外建立了一個小的工藝水箱并裝入換熱器,水加熱后溢流至水池,再抽入混料筒內(nèi)使用。水溫提高了10℃以上。

(2)混合料倉管道改造。

130m2燒結(jié)機大修時,在大煙道內(nèi)安裝了余熱回收裝置,除鹽水加熱后通過大煙道內(nèi)的管道,與熱風進行換熱加熱成蒸汽,并通入130m2混合料倉內(nèi)使用。另外加大了環(huán)冷機余熱回收中壓蒸汽的用量,并在混合料倉的倉壁增加一圈蒸汽管道,使得加熱更均勻。經(jīng)過改造后混合料溫度由60℃左右上升到65℃以上。

2.4 燒結(jié)機漏風整治

燒結(jié)機風箱破損、機頭機尾密封板、臺車本體磨損加劇等漏風點漏風加劇,導致漏風率上升,負壓上升。最終產(chǎn)量下降,消耗上升。生產(chǎn)檢修,采取了臺車擋板緊固,爐篦條大面積更換,頭尾輪密封板補焊,風箱波紋管破損部分更換等一系列降低漏風措施。

后期自行設計了新式的臺車結(jié)構(gòu),臺車欄板內(nèi)側(cè)采用波浪形凸槽,用以消除臺車邊緣效應。

3 實踐效果

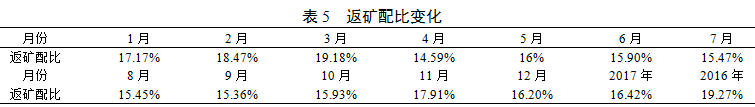

經(jīng)過各項生產(chǎn)設備改進后,2017年返礦配比較2016年下降2.85%。(見表5)

4 結(jié)論

(1)通過提升燃料質(zhì)量、燒結(jié)料混勻效果、料溫等措施,返礦配比得到了大幅度的下降。

(2)混合料料溫雖然上升至60℃以上,但是省內(nèi)其它70℃以上,還是有較大差距。仍需要加強改進。

(3)固體燃料破碎雖然<3mm部分平均值達到了80%以上,但是>5mm部分較多,對生產(chǎn)及消耗都產(chǎn)生了負面影響。還存在提升的空間。

(責任編輯:zgltw)