-

摘 要 為了保證冬季生產燒結礦質量的穩定,分析混合料溫度對燒結礦質量的影響,采取了燒結混合料預熱工藝生石灰加熱水、混合料礦槽加蒸汽等措施提高混合料溫度。能夠有效提高燒結礦轉鼓強度,提高垂直燒結速度,降低返礦率,降低固體燃耗。強化預熱技術后,混合料溫度能夠提高5-10 ℃ ,固體燃耗降低2 kg/t, 利用系數提高0.09 t/ ㎡h , 為燒結增產、提質、降耗創造了條件。

關鍵詞 預熱工藝 混合料溫度 燒結礦影響

1 前言

受季節因素的影響,燒結機在冬季生產中存在混合料溫度低的現象,溫度的降低惡化了料層的透氣性,使得垂直燒結速度降低進而影響燒結礦的質量。在工藝流程中采取了燒結混合料預熱工藝通過生石灰加熱水,混合機加熱水,混合料礦槽加蒸汽等措施提高混合料溫度,可使得燒結礦的產質量得到提升,進而滿足高爐生產要求。

2 混合料預熱工藝

燒結生產過程中,混合料加熱主要是生灰消化熱返熱風蒸汽預熱等方式提高料溫。隨著燒結機的大型化熱返預熱方式的使用已經淘汰。

2.1 生石灰加水消化預熱

配料時在生石灰消化系統加水消化,消化后的生石灰通過后續物料覆蓋降低消化熱量損失。尤其添加熱水,消化時間減短,利于造球的同時并能提高混合料的料溫。

2.2 混合料添加熱水系統

燒結生產過程中,混合料加入熱水是提高混合料料溫的有效途徑。燒結多數使用熱交換器時,當蒸汽壓力低,熱交換器換熱效果降低。為了保證水溫,可將蒸汽直接通到添加水池中,通過調整閥門開度的大小,控制通入水池的蒸汽。通過生產實踐,水溫可達到 75 ℃ 以上,甚至更高 。

2.3 熱風預熱

熱風預熱主要是通過煤氣燃燒產生,通入制粒機,效果較好但對水分影響較大。

2.4 蒸汽預熱混合料

2.4.1 制粒機內通蒸汽

制粒機內通入蒸汽的預熱方式由于受制粒機填充率的限制,熱利用率非常低,預熱效果差,因此制粒機通蒸汽預熱目前也可作為一種預熱混合料的輔助措施。

2.4.2 混合料礦槽內蒸汽預熱

混合料經過礦槽、圓輥、九輥立即布到臺車上,在這一部位預熱,距離燒結機臺車最近,熱損失最小,因此燒結機礦槽蒸汽預熱效果顯著。

(1)混合料礦槽側壁蒸汽預熱

混合料礦槽側壁蒸汽預熱,可以提高燒結混合料預熱面積,混合料是從邊緣向中心逐漸預熱,中心部位混合料卻得不到預熱,存在大量預熱不到的“死區”。

(2)礦槽中心預熱

由于混合料與蒸汽熱交換需要一定時間,礦槽料需連續更新,而通常礦槽中心部位混合料更新速度比邊緣更新速度快, 所以礦槽中心預熱更需加強。

礦槽中心預熱與邊緣預熱結合使用,才能使混合料基本得到全面預熱。

3 混合料溫度對燒結礦質量的影響

生產實踐表明,提高燒結混勻料的料溫,使其達到合理的混合料溫度露點以上時,可以顯著減少料層中水汽冷凝而形成的過濕現象,從而降低了過濕層對氣流的阻力,改善了料層透氣性,使抽過料層的空氣量增加,為料層內的熱交換創造了良好條件 。

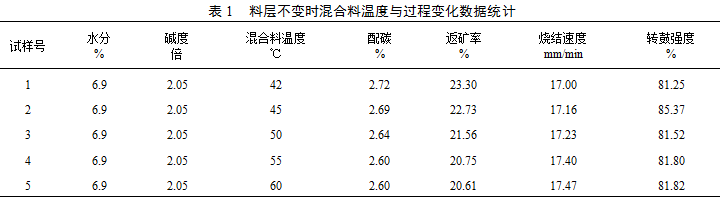

為了研究混合料溫度對燒結礦產質量的影響,某廠做了以下試驗,在水分含量為6.90%,堿度為 2.05倍,料層厚度720mm不變的情況下混合料溫度分別采取42℃、45℃、50℃、55℃和60℃五個梯度水平做對比,結果如表1。

可見:混合料溫度對燒結礦的質量影響很大。隨著混合料溫度的升高,燒結礦的配碳量呈現降低的趨勢,并在混合料溫度達到 55℃后達到較低值。因為提高混合料溫度后,減少了過濕層,有利于提高燒結料層溫度和溫度熱傳遞,從而有利于降低配碳量。隨著混合料溫度的升高,返礦率在逐漸降低,并且這種趨勢在逐漸變小。因為提高混合料溫度后,減少了過濕層,提高了成礦率,從而有利于降低返礦率。隨著混合料溫度的升高,垂直燒結速度在逐漸升高,并且這種趨勢在逐漸變小。因為提高混合料溫度后,減少了過濕層降低了溫度劇烈交換過程中對混合料粒度的破壞,有利于提高料層透氣性,從而有利于提高垂直燒結速度。隨著混合料溫度的升高,轉鼓強度在逐漸升高,并且這種趨勢在逐漸變小。因為提高混合料溫度后,減少了過濕層,有利于溫度的熱傳遞及增加燒結料層預熱時間,有利于液相的產生及鐵酸鈣的生成,從而有利于提高燒結礦轉鼓強度。

4 結語

通過采取燒結混合料預熱工藝,對生石灰消化、添加熱水預熱、礦槽蒸汽預熱系統,尤其是礦槽中心預熱應用等,混合料預熱溫度提高55℃左右,為提高燒結礦產質量、降低固體燃料消耗、提高燒結廢氣溫度創造了條件。燒結機主要操作指標,主管負壓降低1000Pa;廢氣溫度提高了10℃;混合料溫度提高了14℃;利用系數提高了0.09t/ ㎡h;固體燃耗降低了2kg/t。

5 參考文獻

[1] 單繼國,石紅梅. 新型小球燒結技術[J]. 中國冶金.2004(1):22-24.

[2] 包麗明等. 煉鐵原料生產與操作[M]. 北京:化學工業出版社,2015:4

(責任編輯:zgltw)