-

摘 要 針對軋機支承輥油膜軸承在機出現發熱后巴氏合金脫落而影響生產的現象,分析了問題存在的原因,從軸承裝配(機)、在線潤滑等使用與維護過程中易出現的問題提出預防措施以降低軸承損壞和保證生產順行。

關鍵詞 油膜軸承 熱軋 裝配(機) 潤滑 油膜厚度 襯套合金脫落

1 前言

北海誠德不銹鋼集團熱軋分廠于2012年11月順利投產,計劃到2017年第四季度具備年產280萬噸產能,產品種類主要有200系列,300系列奧氏體不銹鋼,400系列鐵素體和馬氏體不銹鋼品種;產品規格有厚度1.8-12mm,寬度1015-1550mm。

工藝流程:板坯經加熱爐--粗軋高壓水除鱗箱除鱗--粗軋立輥和四輥可逆式軋機軋制成23-45mm的中間坯--經延遲輥道到達熱卷箱--熱卷箱穿帶、卷曲、開卷--由切頭飛剪切除頭、尾--經精軋高壓水除鱗箱除去二次氧化鐵皮--進入精軋機組F1-F8進行軋制--帶鋼經輸出輥道層流冷卻--進入地下卷取機進行收卷--經卸卷小車把鋼卷托出運至機旁固定鞍座--終經運輸鏈送達指定位置(途中進行噴號、打捆、稱重)。

熱軋不銹鋼板帶軋機生產條件惡劣,溫度高,軋制力大,氧化鐵皮多,粉塵大,早期對新設備性能了解不夠透徹,在機支承輥油膜軸承運行到第四個年頭時,不時出現油膜軸承在機發熱襯套巴氏合金脫落現象。造成軋輥臨時下機,終影響生產順行。

2 油膜軸承的組成

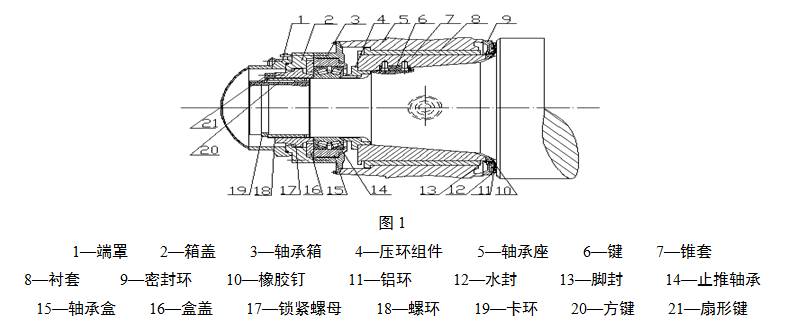

2.1 油膜軸承由九個結構部件組成:

一個巴氏合金襯套(BUSHING);一個錐套(SLEEVE);一個襯套環(SLEEVE RING);一組雙列止推軸承(TWO ROW THRUST BEARING);一個油壓緊固裝置(HYDRAULIC BAYONET LOCK);一個扇形固定鍵(LOCKING SEGMENT);一個DF型軸頸密封(DF TYPE NECK SEAL);一個軸封內環 (SEAL INNER RING);一個水封(COOLANT SEAL)

2.2 油膜軸承結構圖如下:

3 油膜軸承損壞的影響因素及預防措施

現狀:我廠油膜軸承損壞表現為在機異常發熱,溫度高于80-90℃時襯套巴氏合金脫落,即襯套工作區域的巴氏合金層一片一片,或一大片一大片地從鋼襯套上剝落下來,有的發生了位置移動。

3.1 裝配質量

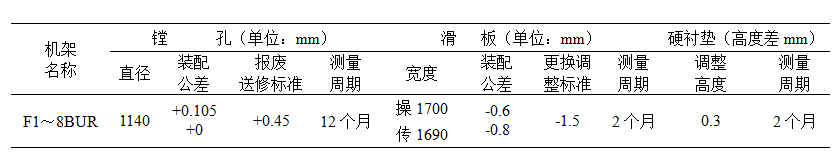

3.1.1 軸承箱尺寸精度,應確保箱體鏜孔尺寸和箱體襯板尺寸及其同一支軋輥兩側箱體硬襯墊高度差在控制范圍內,如表1:

3.1.2 測量與軸承相關的備件的尺寸、幾何形狀、精度等級、公差范圍與設計是否相符。

3.1.3 止推軸承鎖緊螺母裝配時,要確保其壓緊套與鎖緊螺母外端面的軸向距離在171-175mm之間,控制住軋輥的軸向竄動。

3.1.4 軸承密封件的正確安轉與使用

現狀:當傳動側錐套向操作側串動較大時,軋輥同時向操作側串動相等距離,這時會導致操作側水封的磨損和撕裂,傳動側水封與軋輥分離,此時箱體內形成負壓狀態下,外界冷卻水和污物經過水封唇-DF密封唇后進入油膜軸承內部。反之,同理。

(1)裝箱前應確保DF密封、軸封內環(壓緊鋁環)及與軋輥端部接觸的水封安裝可靠性,完好性,合理性。

(2)考慮到水封唇與軋輥端面接觸區域長時間受剪切摩擦,17年初分廠在原有水封基礎上對其進行升級改造,即在輥端接觸面區域鑲嵌陶瓷環進而減小摩擦剪切阻力,既保護好了水封唇口又更好地起到防水效果。

(3)定周期對油膜軸承錐套和襯套尺寸進行測量,兩者整體配合間隙應控制在0.8-1.2毫米,否則應重新選配錐、襯套。

3.2 軸承潤滑油的合理使用及其性能指標

3.2.1 油膜軸承理論上講是永不磨損的,但一旦使用不良極易發生故障,日常使用維護中應做到以下幾點:

a.油站供油溫度應控制在38-42℃。

b.系統壓力、流量穩定。

c.油品清潔度良好,含水量控制在2%-3%。

d.壓力流量監測裝置完好,定期對其標定,確保數據真實可靠。

e.系統油水分離器正常投用,每周輪換一次備用油箱,對使用過油箱進行封閉狀態下的油水、雜質的分離(對已經污染過的油品,需加熱到70℃-80℃,保留1-2天,再進行處理)。

f.系統過濾設備運行穩定,定期清洗。

g.定期對系統潤滑油進行送檢化驗相關技術指標。

h.各機架回油管道、進油管道及油管對接頭無松動。

3.2.2 產線用油:ISOVG460油膜軸承潤滑。

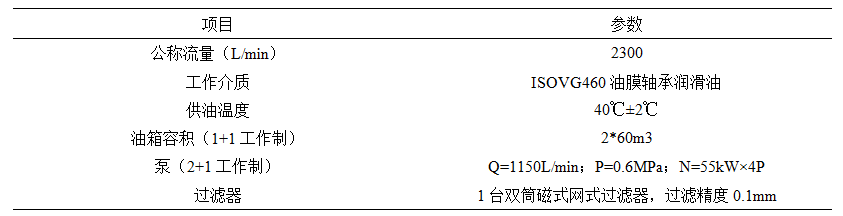

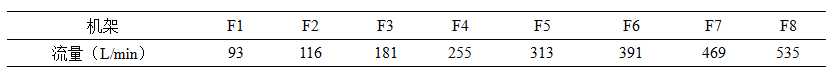

(1)精軋F1~F8支承輥油膜軸承潤滑油站,技術參數表2:

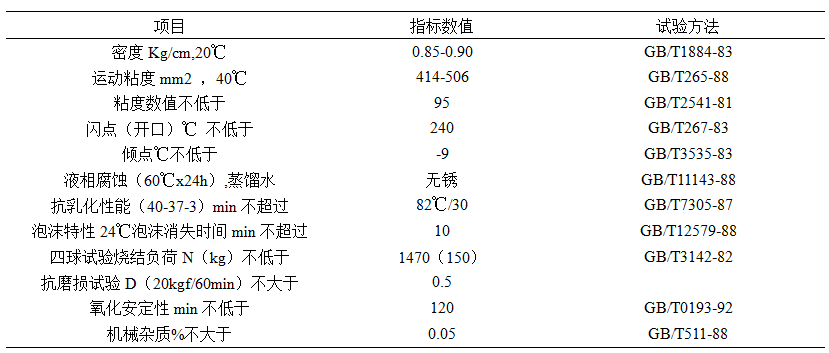

(2)ISOVG460油品指標參數表3:(油膜軸承油系列Q/SIAE22-1998參考于上海市企業標準)

3.2.3 站內油品定期化驗結果如下:

(1)2017年1月18日樣品(“GTI廣西檢測”單位)表4:

檢測結果:送檢油品外觀渾濁,存在明顯游離水分層現場,約占總樣品樣的50%,40℃時運動粘度嚴重偏高,與ISOVG460指標不符合,水分嚴重偏高,污染等級偏高,油中少量油泥顆粒,影響潤滑效果。其中異常磨損顆粒金屬元素Fe含量嚴重偏高。

(2)2017年3月6日樣品(“GTI廣西檢測”單位)表4:

檢測結果:送檢油品外觀渾濁,40℃時運動粘度嚴重偏高,與ISOVG460指標不符合,水分嚴重偏高,污染等級偏高,油中少量油泥顆粒,影響潤滑效果。其中異常磨損顆粒金屬元素Fe含量嚴重偏高。

結論:從油品化驗報告可以看出系統內日常運行過程中進入大量冷卻水,氧化鐵等,并存在上升趨勢,油品品質已經惡化,常規指標超標。

特別指出的是:油品水分嚴重超標時,會破壞油膜的連續性及承載能力,對含有添加劑的油品能使其產生沉淀和失效,同時可促使油中酸類物質腐蝕金屬零件,還能使潤滑油產生泡沫化加速油品氧化甚至報廢。

3.3 各機架供油流量及壓力

3.3.1 上支承輥軸承襯套發熱現象高于下支

2016年潤滑站主出口壓力在0.3Mpa左右(后期調整到0.5-0.6Mpa),且F1-F8使用的為同一潤滑站,對各機架流量的合理分配存在不利條件,易發生潤滑不足的現象,特別是流量需求較大的后機架。同時上支承輥的潤滑條件較下輥而言要差一些,首先上輥供油存在壓力降其次上輥軸承工作面在上面,軸承潤滑必須克服潤滑油重力,當整機架潤滑不足時上輥更易發生燒損。

附各機架供油流量表5:

3.3.2 系統設計各機架供油壓力在0.08-0.12Mpa,2017年元月至2月上旬精軋在線軸承襯套發熱巴氏合金脫落現場較集中,同時通過觀察箱體透視板發現各別箱體回油存在不暢通現象,后經與廠部技術人員商討,再現有條件基礎上將供油壓力設定為0.18-0.26Mpa(較高的供油壓力可以保證通過各機架過濾器有足夠的潤滑油,防止發生流量不足的情況,但理論上壓力值大于0.15Mpa時不宜長期使用,會造成箱體內油膜油外溢),后期在機軸承襯套集中發熱現象暫時緩解。

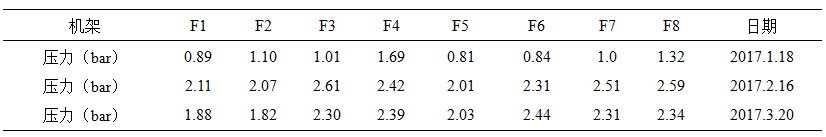

附各機架供油壓力調整前后數據采集表(1Mpa=10bar)表6:

由上表可知,各別機架的回油管路存在不暢通和系統壓力波動大的現場。需進一步清理管路,檢查供油設備并需要重新標定壓力監測部件。

4 動壓油膜軸承能夠產生并獲得最小油膜厚度條件

4.1 最小油膜厚度:簡單地說就是能保證油膜軸承襯套和錐套表面的凸峰不直接接觸的油膜厚度。

4.2 形成動壓油膜的必要條件是:

a.兩工作表面間必須有楔形間隙,也就是軸頸和軸承要有偏心;

b.兩工作表面間必須連續充滿一定粘度的潤滑油;

兩工作表面間必須有相對滑動速度,并且其運動方向必須保證潤滑油從大截面流進、小截面流出。

此外,對一定的載荷,必須使速度、粘度及間隙匹配恰當。

4.3 最小油膜厚度用公式表達為:hmin1=S(δ1+δ2)…………..(1)

式中:hmin1:最小油膜厚度;

S:考慮到錐套、襯套有制造誤差、軋輥有撓曲變形等不利因素而引入的安全系數,通常取S≥2~3;

δ1:錐套表面不平度的平均高度(即表面粗糙度);

δ2:襯套表面不平度的平均高度。

從該公式可知,最小油膜厚度主要取決于:錐套和襯套的表面粗糙度及制造精度,軋輥的撓曲變形,需要的最小油膜厚度越厚,對油膜軸承實際工作時形成油膜能力的要求越高,滿足最小油膜厚度的難度就越大,為了降低對油膜軸承的要求,保證其正常工作,在實際工作中,我們應該注意:保證錐、襯套的表面粗糙度;杜絕油膜軸承污染,避免錐、襯套劃傷;杜絕超負荷軋制,確保油膜軸承在額定載荷下工作。

上面所給的最小油膜厚度的定義及公式(1)所表達的最小油膜厚度,都是就所需要或所要求的最小油膜厚度而言的,由于油膜軸承正常工作時,錐套和襯套之間所形成的間隙是楔形的,相應地形成的動壓油膜也是楔形的,楔形油膜小端的油膜厚度也叫最小油膜厚度,這就是油膜軸承的實際最小油膜厚度,其表達式為:

hmin2= -e…………..(2)

式中:hmin2:最小油膜厚度;

:錐襯套的間隙;

E:錐襯套的偏心距,參見圖4(d)。

從公式(2)得知,油膜軸承工作時的最小油膜厚度主要取決于錐襯套的間隙和偏心距,錐襯套的間隙越大,最小油膜厚度越厚,但是,錐襯套間隙大了以后會直接導致油膜軸承承載能力下降,因此錐襯套的偏心距越小,最小油膜厚度越厚,錐襯套的偏心距主要受支承輥轉速的影響,支承輥轉速越高,偏心距越小。

由以上公式可知油膜軸承正常工作時的最小油膜厚度必須大于或等于保證油膜軸承正常工作所需要的最小油膜厚度,這是保證油膜軸承工作時處于液體摩擦狀態的必要條件,也是油膜軸承正常工作的一個必要條件。

5 結語

熱軋板帶支承輥油膜軸承襯套巴氏合金的脫落主要原因在于最小油膜厚度是否能夠形成,并在其工作中油膜軸承處于連續地液體摩擦狀態。其影響因素概括如下:

a.提高軋輥裝配和裝機精度工作,同時降低因系統內進水導致潤滑油乳化致使軸承處于邊界摩擦,襯套發熱報警,甚至巴氏合金脫落的現象。

b.違規操作,潤滑油尚未循環狀況下,啟動了軋機。

c.軋機工作中潤滑油系統突然停止供油,如管路堵塞、油管接頭脫落等。

d.軋機升速到正常軋制速度時,潤滑油供應嚴重不足。

e.軋制力過大,軋速過高。

影響支承輥油膜軸承最小油膜厚度的形成并在工作中保持處于連續地液體摩擦狀態的條件因素是多方面的,因此制定全方位的管理制度和工藝規程,才能達到延長軸承使用壽命保證生產順暢的目的。

6 參考文獻

[1]黃慶學.秦建平.梁愛生.李慧劍.《軋鋼生產實用技術》.北京:冶金工業出版社.2004;

[2]《軋機油膜軸承技術培訓教材》.中國重型機械工業協會油膜軸承分會.太原重工油膜軸承分公司;

(責任編輯:zgltw)