-

摘 要 龍鋼1號高爐2015年8月26日停爐,2017年2月14日點火送風。此次開爐通過認真準備,合理制定開爐方案,人員提前培訓等措施,使高爐工藝操作方面做到平穩順行,成功實現了3天達產的計劃。

關鍵詞 高爐 開爐 實踐

1 前言

龍鋼1號高爐(1280m3)于2009年1月13日開爐,該高爐采用國內大型高爐先進可靠技術,主要有:皮帶上料與SS型串罐無鐘爐頂;小焦粒、小礦回收技術;嘉恒法渣處理系統;干法煤氣除塵和TRT工藝;熱風爐為3座卡魯金頂燃式熱風爐;高爐冷卻采用聯合軟水密閉循環系統等。1號高爐共有兩個鐵口,使用操作方式為輪流循環出鐵;兩套采用澆注料澆注的主鐵溝、支鐵溝和渣溝,分布在南北出鐵場內。

由于市場原因該高爐于2015年8月26日停爐。停爐時按計劃7天休風上休風料,實地停爐時間較長,提前安排扒料,并做好各項準備工作,于2017年2月14日開爐,成功實現了3天達產的計劃。在全面實行經濟爐料的情況下,通過加強技術操作和提高綜合管理水平,保持了爐況持續穩定順行,取得了良好的技術經濟指標。

2 開爐前的準備工作

2.1 爐缸清理

1#高爐停爐后,計劃2016年5月開爐,開爐前組織人員進行了扒爐工作,爐缸清理至鐵口中心線以下,其中2個鐵口方向清理至鐵口中心線以下500mm,南北鐵口打通,寬度3000mm,風口以下1m。

2.2 烘爐及試漏

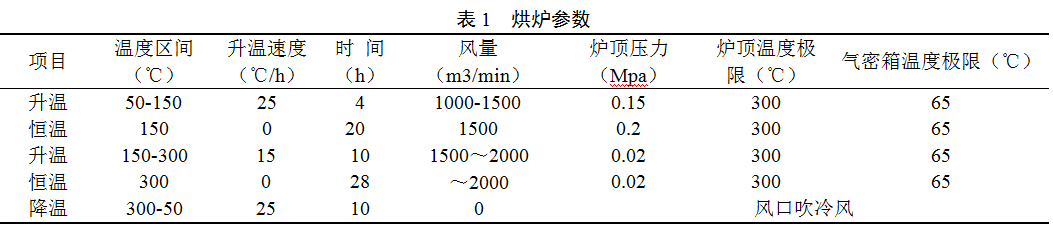

開爐前按緩慢升溫,中溫低溫時間長,高溫時間短,降溫速度要求緩慢原則,嚴格執行烘爐曲線烘爐。烘爐參數見表1。

2.3 打壓、試漏

打壓檢壓的目的是檢查整個高爐系統和煤氣系統流程的密封情況,并對檢查出的漏點進行堵漏處理。

烘爐完畢后對高爐本體、熱風爐系統打壓、試漏,發現漏點及時處理,直至無漏點,確保開爐后本體系統正常工作。

2.4 鐵口噴吹系統

(1)南場鐵口安裝空壓管,送風后用空壓向爐內鼓風,當出鐵時只需停止鼓風鐵口可自動打開。

(2)北場鐵口由外向內打入¢76*6mm無縫鋼管,鋼管伸出爐外1—1.5m,做為鐵口煤氣導出管。

3 裝開爐料

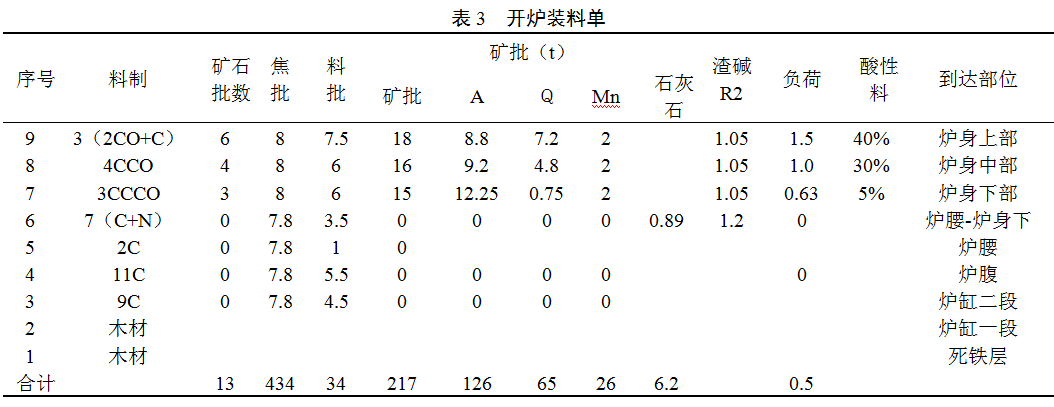

考慮到現有原燃料條件,開爐料爐料填充:爐缸風口 中套以下填充木材,剩余部分和爐腹填充凈焦,爐腰及爐身下部填充空焦,從爐身中部開始過度到正常料。

3.1 木材填充

2017年2月13日8:00爐內開始裝木材,至18:00爐內裝入1300根木材,風口以下密布,風口以上開始留縫隙排列。

3.2 開爐前堵風口情況

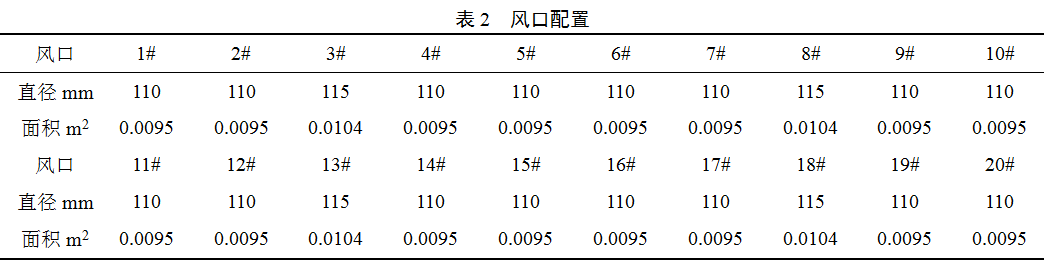

總風口進風面積為0.1935 m2,風口配置:¢115mm*4+¢110mm*16。2月14日堵風口2#、5#、8#、12#、15#、18#共6個風口送風。風口配置見表2。

3.3 裝開爐料

在裝料過程中,向高爐送20-30kpa的冷風,同時用爐頂機械探尺對每段裝爐料進行料線探測,然后與理論計算進行比對,每段實際裝入位置與理論計算基本一致,布料角度采用首次開爐時神網測定角度。

全爐焦比3.35t,負荷0.5倍,詳見表3。

4 開爐操作

4.1 點火送風

2月14日9:19送風堵風口2#、5#、8#、12#、15#、18#共6個風口,送風面積0.1348,風溫混風全關。2月14日21:18煤氣防爆實驗正常,煤氣成分合格,引煤氣后風壓為111kpa,風量為1786,透指為19.4,頂壓為20kpa。

4.2 出鐵出渣操作

為了避免做一次鐵先見渣后見鐵,造成爐前工作被動,通過渣鐵量計算,適當延長第一次的出鐵時間。于2月15日1:40第一爐鐵南場鐵口順利打開,渣鐵溫度充沛,流動性良好。第一次鐵爐溫4.2%,出鐵量較小,累計50t左右(理論計算爐缸內形成鐵量120 t)。后續加強爐前出鐵,為爐況恢復創造好條件。

5 強化冶煉階段

5.1 降爐溫過程:2月15日第一次鐵后至16日白班

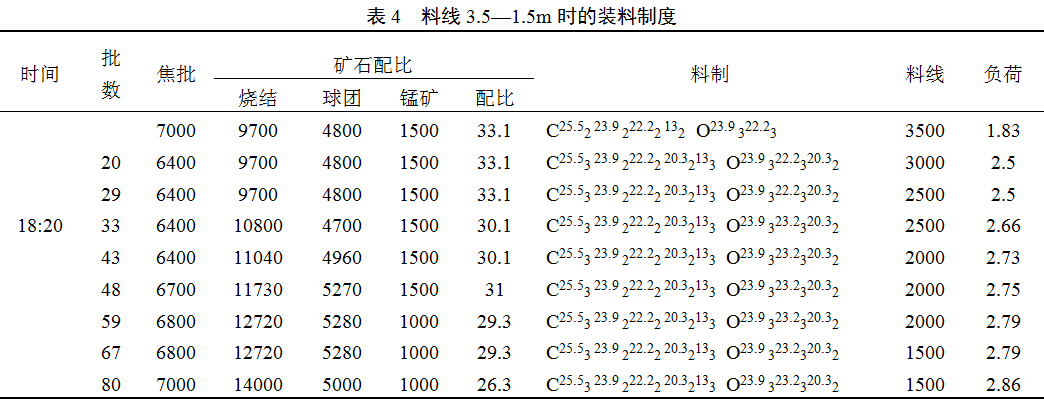

本階段相繼捅開4個風口,達到全風口送風,送風面積0.1935,風量水平加至2300,爐溫降至0.9%水平,保持良好的物理熱和渣鐵流動性。隨冶強提高,逐步擴礦批至20 t,焦炭負荷上至3.5倍,料制C25.53 23.9 222.22 20.32133 O23.9 322.2320.32。該階段煤氣利用率仍然偏低保持在14—16%之間。

5.2 強化冶煉階段

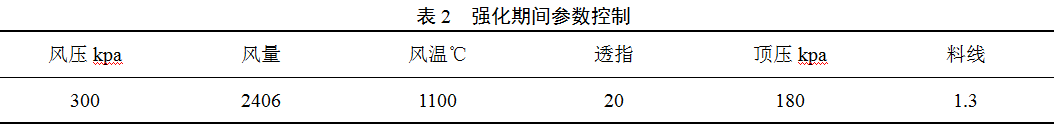

在確保物理熱充足,渣鐵流動性良好的基礎上,爐溫由0.9%逐步降至0.4%水平。15日22:28北場鐵口投運雙鐵口出鐵, 23:20送煤5t/h ,2月17日7:00富氧2200,11:55上負荷至3.69,礦批24t,料制C28.42272 25.5 223.92 22.22134 O28.4327325.5 323.9322.22 ,其它參數均有變化,見表2。

隨冶強提高,上部制度積極采取擴礦批、上負荷措施,同時調整原料結構。截止2月18日上負荷至3.96 ,礦批26.5噸,煤18t/h,富氧4000m3/h,C28.42272 25.5 223.92 22.22134 O28.4327325.5 323.9322.22 ,高爐系統溫差5.3—5.7℃,產量達到2768噸,煤比142Kg/t 高爐開爐達產達效。

6 開爐過程認識

(1)本次開爐前準備充分,特別是采用鐵口預埋(富氧+空壓)管道,鼓入空壓及氧氣,實現了開爐開鐵口不用氧氣管燒鐵口的(龍鋼)歷史突破。

(2)開爐料和開爐參數的選擇合理,送風面積合適,保證送風后具有合適的風速和鼓風動能,為后續3天能夠達產達效提供了很好的平臺。

(3)開爐料爐渣堿度控制偏低,造成出廢品,吸取教訓控制合理爐渣堿度。

7 結語

本次龍鋼1號高爐開爐,通過前期制定詳細的開爐方案,并反復討論修正、完善,以及外圍出鐵的充分準備,為順利開爐提供了強有力的技術支持,特別是爐前通過預埋(富氧+空壓)管道,鼓入空壓及氧氣,大大減小了開鐵口的難度,也為開爐提供了強有力的保證。

8 參考文獻

[1]《高爐煉鐵生產技術手冊》周傳典 主編

[2]《高爐煉鐵500問》 郝素菊 蔣武峰等

[3]《高爐煉鐵工藝及計算》 成蘭伯 主編

[4]《實用高爐煉鐵技術》 由文泉 主編

(責任編輯:zgltw)