-

摘 要 熱軋帶鋼厚度精度一直視提高產品質量的主要目標,可將厚度精度分解為帶鋼頭部厚度命中率和帶鋼全長厚度差。頭部厚度命中率取決于厚度設定模型的精度,當一批同規格帶鋼在進入精軋機組前由于粗軋軋出的坯料厚度、寬度,特別是帶坯溫度有所不同時,厚度設定模型為每一根帶坯計算各機架輥縫,保證軋出的每一條帶鋼頭部厚度與要求的成品厚度之差不超出允許精度范圍。

關鍵詞 熱軋帶鋼 頭部厚度 模型 命中率

1 前言

厚度精度隨著控制技術的發展而不斷提高,帶鋼全長厚差由AGC根據頭部厚度(相對AGC采用頭部鎖定)或根據設定的厚度(絕對AGC)使全長各點厚度與鎖定值或者設定值之差小于允許范圍,因此頭部厚度精度對AGC工作有非常大的影響。 由于帶鋼頭部軋制時沒有張力且溫度比較低,須努力提高帶鋼頭部厚度命中率。

2 帶鋼厚度控制

2.1 帶鋼厚度影響因素

造成熱軋帶鋼厚度控制偏差的主要原因是厚度波動。影響頭部厚度命中率的的因素為:

(1)設定模型精度不高(主要是溫降模型和軋制力模型的精度);

(2)帶坯在厚度方向存在溫度差,所測表面溫度與帶坯實際平均溫度有差異;

(3)帶坯頭部低溫段過長

為此需提高設定模型精度,加強模型自學習及采用穿帶自適應,即當帶鋼咬入F1,F2后根據實測軋制力及輥縫值推算出帶坯實際的硬度(變形抗力)后,以此修正F3~F8機架輥縫使頭部命中率得以進一步提高。

2.2 厚度設定模型

厚度設定的任務是根據將要進入軋機的坯料原始數據及實測數據,對軋機各機架的負荷進行分配確定各機架出口厚度后,通過相關模型計算出軋機各道次或各機架的輥縫設定值、軋制力及速度設定值等。

合理分配精軋各機架的厚度,要考慮設備條件的限制及工藝上的限制。對于帶鋼熱連軋機來說,各機架的設備限制條件大致相同,但各機架的工藝條件不同,如前幾個機架軋件厚,溫度高,壓下量可以大些,后幾個機架軋件薄,溫度低,壓下量將依次降低,但速度是依次增高。負荷合理分配是指各個機架功率均勻分配或各個機架軋制力的合理分配,特別是后幾個機架軋制力的分配將會直接影響成品的凸度和平坦度(板型)。

2.3 工作中遇到頭部厚度異常的情況及解決辦法

熱軋帶鋼生產的過程中,經常會遇到頭部厚度偏薄或者偏厚的情況,影響到AGC對帶鋼厚度的控制,出現的頭部厚度偏厚或者偏薄的情況一般為:

(1)檢修或者換輥等長時間停機以后開軋第一塊;

(2)換規格軋制;

(3)換鋼種軋制;

(4)軋寬板1530厚規格;

(5)緊急改規格軋制;

做為熱軋帶鋼廠二級自動化崗位的員工,應該主要針對以上幾種情況對模型相關參數進行修改,避免出現頭部厚度異常的情況,才能更好的提高頭部厚度命中率。

(1)檢修或者換輥等長時間停機的時候由于在爐時間長,溫度比較高,精軋速度手干預比較大等因素導致頭部厚度偏薄如圖1所示。

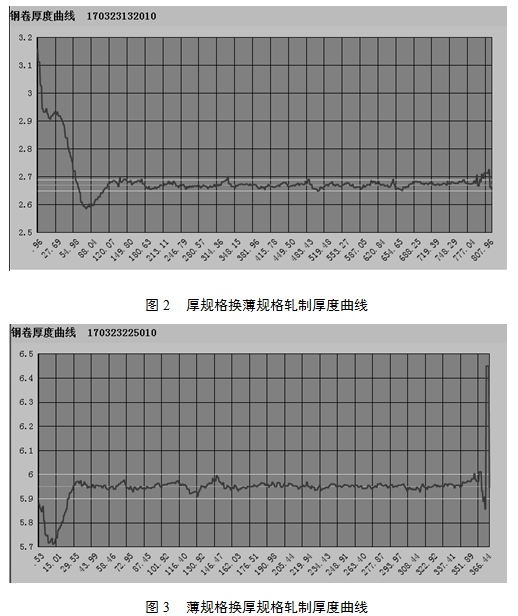

(2)換規格軋制的時候,由于薄規格的軋制力比較大相應的變形抗力也會增大,而且帶鋼越薄溫降越大從而導致厚規格換薄規格軋容易偏厚,薄規格換厚規格軋容易偏薄如圖2圖3所示。

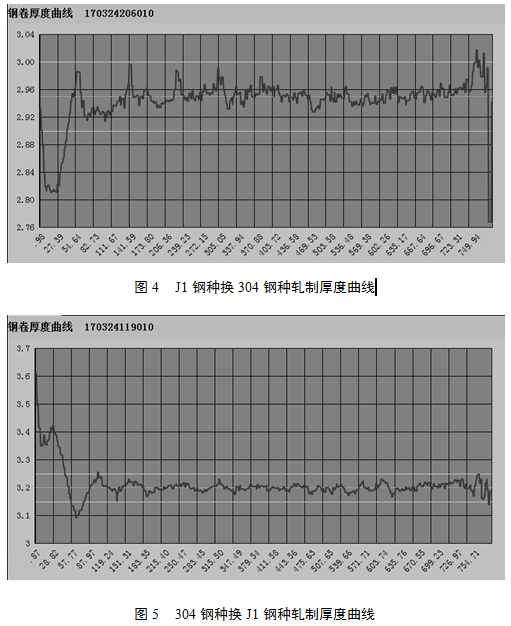

(3)換鋼種軋制的時候,由于J1鋼種比304的變形抗力大,且溫降也比304鋼種的大從而導致J1鋼種換304鋼種軋容易偏薄,304鋼種換J1鋼種軋軋容易偏厚如圖4圖5所示。

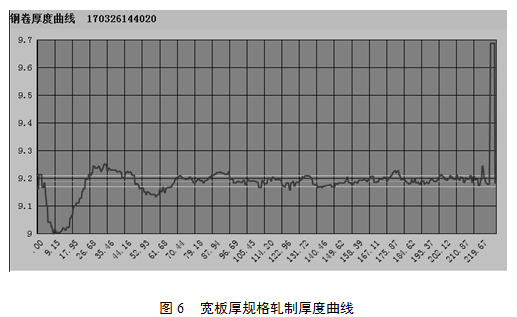

(4)軋寬板1530厚規格的時候,由于秒流量不夠精確受活套影響比較大,且精軋速度手也會干預比較大,從而導致軋寬板厚規格容易偏薄如圖6所示。

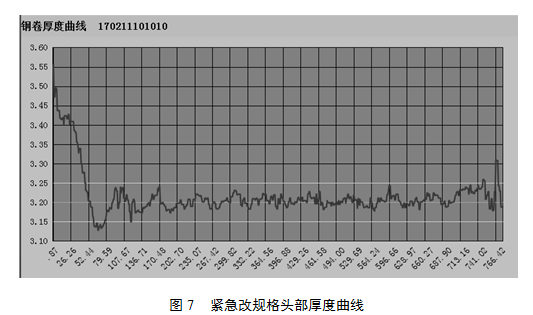

(5)緊急改規格的時候,一般是現場哪里有問題在熱卷箱停留一會才開卷軋,由于鋼帶溫度低從而容易偏厚如圖7所示。

3 工作中對帶鋼頭部厚度控制的經驗總結

頭部厚度控制主要是靠二級自動化人員對模型的相關參數進行修改和優化來提高命中率,這就要求二級自動化崗位的人員必須對現場足夠熟悉和了解,能夠預判得到下一塊軋制的鋼帶頭部厚度是偏薄和偏厚。一般情況下工作時間越長經驗就越足,預判的也會相應的越準確。目前誠德集團1700熱軋帶鋼廠的頭部厚度命中率基本上可以達到百分之九十八以上,要高于高內大部分的鋼廠。

4 參考文獻:

[1]孫一康.帶鋼熱連軋的模型與控制,2012.10

(責任編輯:zgltw)