-

摘 要 簡要論述北海誠德壓延精煉AOD爐體設備、供配氣系統、上料系統、煙氣凈化系統配置等相關設施的設備并結合其工藝設計特點,總結了AOD工藝原理及操作過程。

關鍵詞 AOD爐 設備 工藝原理 爐渣

1 主要設備與工藝設計

AOD主要工藝設備由爐體設備、供配氣系統、上料系統以及煙氣凈化系統組成。不銹鋼冶煉的特點決定了該設備和工藝設計方面的特殊性,從以下幾方面加以論述。

1.1 爐體設備設計

AOD爐體設備主要由爐殼、懸掛機構、托圈、傾動裝置等組成。

(1)爐殼結構特點。包括:①爐容比與同容量的碳鋼轉爐相比較小,僅為 0.55~0.62m。/t;②無出鋼口,直接從爐口鋼渣混沖出鋼,有利脫硫和合金的還原,特別是對脫硫非常有利;③爐口上方裝有兩支頂槍一備一用,頂槍主要吹入氧氣和氮氣,槍管配有高壓循環冷卻水護槍;而爐殼下部一側安裝有側吹風槍,風槍采用雙層套管型式,內管通氧氣或氧氣與氮氣、氬氣的混合氣體,外層套管通入冷卻氣體氮氣或氬氣;④設有連續測溫裝置,確保操作控制爐內溶液溫度;⑤ 爐襯耐火材料分為永久層、工作層,綜合考慮爐襯壽命、經濟性等各方面因素,大多采用鎂鈣磚;⑥AOD采用活爐座型式,爐殼上帶有吊耳,以便爐殼的吊運和更換。

(2)AOD爐襯維護。AOD與碳鋼轉爐不同,強烈的攪拌加速耐火材料的浸蝕,爐襯壽命低,視實際操作情況僅70爐不等,因此需多個爐殼更換。其爐襯壽命的高低和爐殼更換時間的長短,直接影響到生產線的生產節奏,所以 AOD爐襯的維護對于生產上是一項很重要的工作。

AOD爐襯的維護包括在線烘烤和離線修砌干燥烘烤。在線烘烤用于生產間隙爐襯保溫、防止爐襯激冷激熱、提高爐襯壽命。離線修砌區設置拆爐站和修砌干燥烘烤區,主要用于一個爐役結束后,離線拆、砌、烘爐殼。主要環節是:拆除風槍連接管,由行車將爐殼吊運至砌筑區;冷卻、拆除爐帽;將下部爐殼吊運至拆爐站拆除廢磚;修砌、安裝爐帽;干燥、預熱,準備待用;再由行車吊運至工作位,連接風槍軟管線等。1個爐殼的修砌周期約3天左右,故每座AOD一般設3個爐殼用于周轉。為適應更換爐殼的需要,在生產中改換在砌筑好時把風槍提前裝上以便降低安全危險性和縮短換爐時間保住生產。

(3)托圈及懸掛機構。由于AOD采用活爐座,比較成熟的托圈結構型式主要有“U”型托圈其形狀為U”型開口式;換爐殼操作時有專門的更換爐殼臺車,臺車將爐殼運出,由車間起重機將爐殼吊運至砌筑區;換爐殼周期為(60~120/min)

(4)傾動裝置與碳鋼轉爐的基本相同。

1.2 供配氣系統

近年來,由于頂槍的引入和底吹供配氣系統和制度的不斷完善,使 AOD氬氣消耗明顯降低,進一步奠定其在不銹鋼生產領域的主導地位。AOD供配氣系統:在氧氣、氬氣、氮氣總管上均設置有快速切斷閥、流量調節閥和止回閥,根據鋼種對氮的要求和精煉過程中鋼液溫度和鋼中碳的情況,控制頂槍供氧量及供氧時間;同時,控制風槍供氧量及供氧時間、氮氣與氬氣的比例,從而節省昂貴的氬氣、準確控制熔池溫度、降低一氧化碳分壓避免鉻的氧化。

在每支風槍的支路上均設有流量控制和調節以及壓力檢測,保證每支風槍具有足夠的冷卻氣體量、提高風槍壽命、降低耐火材料消耗和操作成本。不銹鋼合金含量高,為盡量減少合金的氧化,一般A0D的供氧強度不超過2m3/(t?min),正因為如此,A0D頂槍壽命相對于碳鋼轉爐要高、且每 1個爐次內頂槍非作業時間長達 60min以上,可在線換槍。

1.3 加料系統設置

為準確控制合金含量和造渣脫硫,A0D需設置1套加料系統,北海誠德壓延精煉設置了高位料倉,每套爐座設有12個倉,主要存儲造渣料石灰、氟化鈣、廢鋼、Fe-Si、高碳鉻鐵、微碳鉻鐵、Si-Mn等。為準確配料,每個料倉下部均應安裝電子磅、電磁式或交流變頻振動給料機,通過溜管送至爐旁料斗,系統配置了卸錯料系統。

1.4 煙氣凈化系統配置

AOD的煙氣凈化系統包括:①汽化冷卻系統。AOD在吹煉過程中產生大量的高溫煙氣,但由于不銹鋼冶煉的特殊性,其人爐預熔體中(C)一般僅為1.7~2.0,產生的煤氣量少,回收價值不高,因而一般均是采用燃燒法,即煙氣中所含一氧化碳要求在汽化冷卻煙道內完全燃燒,不回收煤氣。AOD汽化冷卻裝置主要作用是降低煙氣溫度、回收高溫煙氣中余熱,為AOD煙氣除塵創造條件。②除塵系統。AOD一次除塵系統多采用燃燒法、干式布袋除塵,避免了濕法除塵水中帶有鉻離子,污染環境。為有效控制AOD作業過程中產生的大量煙塵,設一次除塵、門形罩、屋頂罩、加料系統除塵相結合的排煙方式,實現AOD冶煉全過程的煙塵控制。一次除塵捕集AOD冶煉過程 中從爐內排出的煙塵;門形罩捕集加料、冶煉和出鋼過程中從A0D爐口外逸的二次煙塵;屋頂罩捕集在兌鐵初期和結束時瞬間產生的大量煙氣。AOD內排煙的高溫含塵煙氣經強力風冷器降溫后,與門型罩、屋頂罩和加料除塵系統排出的煙氣混合、并經混風冷卻至 120℃以下進人布袋除塵器過濾、收塵,通過風機、消聲器、煙囪排人大氣。凈化后的氣體排放濃度小于35mg/m3。

2 工藝原理流程及其特點

2.1 AOD技術的基本原理

AOD是氬氧脫碳法(ArgonOxygenDecarburi—zation)的簡稱,1968年由美國碳化物公司開發,采用常壓操作,通過爐體一側設置的多支風槍向爐內輸送氧氣、氬氣和氮氣,操作中可根據不同的操作階段,通過調節供給的氣體種類和氣量降低一氧化碳的分壓來實現降碳保鉻的目的。該法具有優點:

(1)對設備要求不高、基礎投資較低、經濟效益大

(2)可用來生產低碳和超低碳不銹鋼

(3)原材料價格低廉,可用高碳鉻鐵作為原材料,成本較低

吹氧脫碳原理:吹入的氧氣與鋼水中的碳和鉻以及其他微量金屬發生氧化反應。即:?2C+O2↑=2CO↑、?4Cr+3O2↑=2Cr2O3, 其反應生成的氧化鉻會進入渣層中與鋼水中的碳反應?3C+Cr2O3=2Cr+3CO↑.由上述的三個反應可充分體現出碳與鉻在氧化與還原中形成的平衡關系。通過控制熱力學條件促進反應?向正方向進行,達到脫碳保鉻的目的。從化學反應角度分析,提高反應環境的溫度(使平衡常數增大)以及分壓的手段可促進反應?向正方向移動。

2.2 工藝流程

主要工藝流程分為氧化階段和還原階段以及微調成分溫度三個階段,氧化階段可根據熔爐渣的形態細分成化渣期和造渣期,也可根據碳含量的高低分為高碳期與低碳期。

氧化階段:在入爐的鐵水輸送氧氣進行脫碳、脫硅并通過CO的二次燃燒快速把鋼液溫度提升,在化渣過程中加入所需的高碳鉻鐵以及造渣所需的石灰以及其他調渣劑,待加入的高鉻完全化完后把熔池中的酸性渣通過爐傾扒掉,加入適量的石灰造和調渣,調節熔爐中渣的堿度以及通氣性。進入造渣期,繼續脫碳和通過CO的二次燃燒把溫度提升至1650℃-1700℃,根據鋼液中的碳含量以及鋼液溫度,適當調節O2和(N2/Ar)的比例輸入,以降低CO的分壓確保在脫碳過程中避免鉻的氧化。

還原階段:在鋼液中的碳含量降到成品要求范圍內之后進入還原期,加入FeSi還原鋼液中的鉻、錳和鐵,加入適量的石灰、CaF2造渣脫硫,最后加入必須的合金進行成分的調整,爐傾倒掉部分渣,調整溫度出鋼。至此鋼水在AOD部分冶煉結束。

2.3 工藝操作特點

AOD工藝操作的核心是脫碳保鉻,提高金屬收得率,降低生產成本。為滿足 AOD工藝操作要求、達到不銹鋼精煉的各項冶金目標,AOD在設備配置及工藝設計等方面均具其特點。如配置連續測溫裝置 監測熔池溫度,并通過爐口鋼渣混沖出鋼,提高合金收得率;配置容量大、數量多的合金及散狀料系統進行合金化和造渣脫硫操作;優化供配氣系統以降低氬氣消耗;配置氧槍系統縮短冶煉周期,改善與前后工序的匹配關系;配置爐襯維護系統及爐殼快速更換系統 ,提高爐襯壽命,降低耐火材料消耗,縮短更換爐殼時間,提高作業率;配置煙氣凈化系統實現能源回收及環境保護。

3.1 爐渣的來源、組成、作用

(1)爐渣又叫熔渣,是煉鋼過程中產生的。爐渣的主要來源有:

①由造渣材料或爐料帶入的物質。如加入石灰、白云石、螢石等,金屬材料中的泥沙或鐵銹,也將使爐渣中含有(FeO)、(SiO2)等。這是爐渣的主要來源。

②元素的氧化產物。含鐵原料中的部分元素如Si、Mn、P、Fe等氧化后生成的氧化物,如Si02、Mn0、Fe0、P205等。

③爐襯的侵蝕和剝落材料。由于高溫、化學侵蝕、機械沖刷等方面原因使爐襯剝落,則耐火材料進入渣中。

④合金元素脫氧產物及爐渣脫硫產物。 如用Al脫氧化生成的(Al2?O3),用Si脫氧生成的(SiO2),以及脫硫產物(CaS)等。

(2)爐渣的組成

化學分析表明,煉鋼爐渣的主要成分是:Ca0、Si02、Fe203、Fe0、Mg0、P205、Mn0、CaS等,這些物質在爐渣中能以多種形式存在,除了上面所說的簡單分子化合物以外,還能形成復雜的復合化合物,如2Fe0?Si02、2Ca0?Si02、4Ca0?P205等。

(3)爐渣的作用

煉鋼中常講:煉鋼就是煉渣。煉鋼過程中熔渣的主要作用可歸納成如下幾點:

①通過調整爐渣的成分、性質和數量,來控制鋼液中各元素的氧化還原反應過程,如脫碳、脫磷、脫氧、脫硫等;

②吸收金屬液中的非金屬夾雜物;

③覆蓋在鋼液上面,可減少熱損失,防止鋼液吸收氣體;

④能吸收鐵的蒸發物,能吸收轉爐氧流下的反射鐵粒,可穩定電弧爐的電弧;

⑤沖刷和侵蝕爐襯,好的爐渣能延長爐襯壽命。

所以,造好渣是實現煉鋼生產優質、高產、低消耗的重要保證。

3.2 爐渣的理化性質

熔渣的物理性質主要是指爐渣的熔點和黏度。

熔渣的化學性質主要是指熔渣的堿度、氧化性和還原性。

為了準確描述反應物和產物所處的環境,規定用“[ ]”表示其中的物質在金屬液中,“( )”表示在渣液中,“{ }”表示在氣相中。

(1)熔渣的物理性質

①熔渣的黏度:

黏度是表示熔渣內部各部分質點間移動時的內摩擦力的大小。黏度的單位是泊(P),1P=0.1Pa?S(帕?秒)。

黏度與流動性正好相反,黏度低則流動性好。

冶煉時,若熔渣的黏度過大,則物質在鋼液及熔渣之間的傳遞緩慢,不利于煉鋼反應的迅速進行;但若黏度過小,又會加劇爐襯的侵蝕。所以在煉鋼時,希望獲得適當黏度的爐渣。

影響熔渣黏度的主要因素是熔渣成分和溫度。凡是能降低爐渣熔點的成分均可以改善熔渣的流動性,降低渣的黏度;熔池溫度越高,渣的黏度越小,流動性越好。實際操作中,黏度的調節主要是靠控制渣中的Fe0、堿度和加入螢石等來實現的。

②熔渣的熔點

熔渣是多元組成物,成分復雜,當它由固相轉變成液相時,是逐漸進行的,不存在明顯的熔點,其熔化過程有一個溫度范圍。通常熔渣的熔點是指爐渣完全轉變成均勻液體狀態時的溫度。

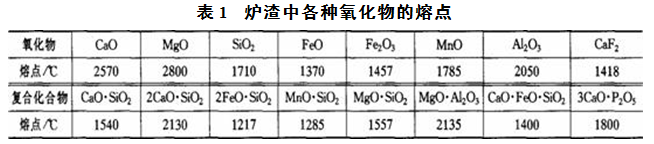

不同的氧化物熔點是不同的,爐渣中各種氧化物的熔點見下圖1

爐渣中最常見的氧化物大部分都有很高的熔點。煉鋼溫度下,這些氧化物很難熔化。但實際上,它們相互作用生成了各種復雜化合物,這些化合物的熔點低于原氧化物的熔點,從而降低了熔渣的熔點。降低爐渣熔點的主要措施是:加入一定的助熔劑,如礦石(Fe203)、螢石(CaF2)等,以便形成低熔點的多元系化合物。

(1)爐渣的化學性質

①熔渣的堿度

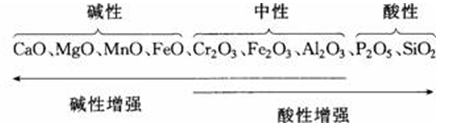

爐渣中常見的氧化物有酸、堿性之分,其分類如下圖2:

堿度主要對煉鋼過程中的脫硫和脫磷有重要作用。因為硫和磷的氧化物均呈酸性,所以要保證去除磷硫,熔渣必須有足夠多的堿性氧化物。熔渣中堿性氧化物濃度總和與酸性氧化物濃度總和之比稱為熔渣堿度。常用符號R表示。

堿度是判斷熔渣堿性強弱的指標。去磷、去硫以及防止金屬液吸收氣體等都和熔渣的堿度有關,它還決定著熔渣中許多組元的活度,因此堿度是影響渣、鋼反應的重要因素。

由于熔渣中Ca0和Si02的數量最多,約為渣量的60%以上,所以常以Ca0與Si02濃度之比表示熔渣的堿度如下公式(1):

R

根據堿度高低,熔渣可分為酸性渣、中性渣、堿性渣。

②熔渣的氧化性

熔渣的氧化性是指其氧化能力,即釋放氧的能力,通常以渣中的FeO含量(FeO)表示。(FeO)對鋼液中[S]、[P]等有害雜質元素的去除、[Si]和[C]的氧化以及保存鋼液中的有用元素起重要作用。它對煉鋼過程中的成渣速度、去磷、去硫、噴濺、金屬收得率和終點鋼水含氧量等均有重大影響。

Fe0能同時存在于渣—鋼之中,并在渣—鋼之間建立一種平衡(FeO)/ [FeO],所以一般認為渣中的氧是通過Fe0傳遞到鋼液中的。因而熔渣中的FeO含量便可代表熔渣所具備的氧化能力的大小,即熔渣的氧化性通常用渣中氧化亞鐵總量Σ(Fe0)表示。

渣的氧化性對熔渣的反應能力及物理性能有重要的影響。冶煉過程中常見的渣稀現象就是因為熔渣Fe0過低,造渣困難,爐渣的反應能力低。熔渣Fe0過高,又會造成噴濺,增加金屬損失及爐襯侵蝕。因此,渣中氧化鐵的含量應適當,在冶煉過程中,一般控制在10%~20%為好。

③熔渣的還原性

熔渣的還原性是指其還原能力,強還原渣中(FeO)含量很低(小于0.5%),而堿度又很高,另外往往還向這種熔渣中加入還原物質,用來深度脫氧,通常還原渣下鋼液中的氧含量都很低(<0.01%)。

4 結語

AOD作為不銹鋼生產線中的一個重要環節,工藝的冶煉可以有效的提高金屬的收得率,降低耐材和Ar的消耗從而降低成本,所以為提高AOD經濟效益設計中要充分考慮AOD工藝特點進行相關設施的配置,這樣才可以使得AOD在冶煉不銹鋼的市場爭取到一定的生存空間,從而為經濟生產不銹鋼創造條件。

5 參考文獻

[1]煉鋼學原理,北京:冶金工業出版社,1994;

[2]鋼鐵研究學報.第28卷月刊;

[3]楊紹利 冶金概論,冶金工業出版社 孔夫子舊書網;

[4]王雅貞等,氧氣頂吹轉爐煉鋼工藝與設備,北京:冶金工業出版社,2001;

[5]張承武。煉鋼學 北京:冶金工業出版社,1991;

[6]煉鋼學原理,北京:冶金工業出版社,1994

(責任編輯:zgltw)