-

摘 要 邢鋼5#高爐2016年2月20日進行停爐噴涂造襯,經噴注造襯維修處理,高爐迅速恢復正常,生產指標明顯提升,且保持穩定。

關鍵詞 噴涂造襯 指標 處理

1 概況

邢鋼5#高爐自2013年01月24日大修開爐,當年8月份開始出現爐缸側壁溫度高的情況,通過配加鈦球護爐和堵相應位置風口的措施維持一個低產能的生產局面。2014年11月份利用限產停爐機會,實施了爐缸整體澆注,徹底解決了爐缸側壁溫度高的問題。2014年11月17日開爐后受上部操作爐型爐型影響,高爐順行程度差,長時間堵3#、12#風口,致產能無法正常發揮。尤其進入2015年下半年后爐況可控難度愈來愈大。

2016年1月份,5#高爐生產較為正常,但2016年2月份,5#高爐產量,焦比,優質鐵水率等主要指標,相對之前,均達到了較低水平,導致生產不能穩定進行。隨后組織進行全面檢查,發現爐身 8、9 段冷卻壁溫差太大,最高曾到達30℃,并且8、9 段冷卻壁外內襯已經全部脫落。同時,高爐會在正常操作情況下出現突然煤氣流失常,參數不匹配,以及爐子急冷的現象。為此,5#高爐進行了降料面停爐噴涂造襯,改善操作爐型,提高高爐產能和降低高爐消耗。下文為邢鋼5#高爐噴涂造襯具體情況描述。

2 停爐準備

為確保此次噴涂順利完成,盡可能縮短施工時間,保證停爐后的開爐順利,進行了以下幾個方面的停爐前準備工作。

2.1 預休風前高爐操作調整

停爐前全風、全風口、高風溫作業,保持爐況順行,爐溫穩定、熱量充沛,爐缸均勻、活躍,避免爐況事故。停爐前爐料結構以機燒+豎球。休風當日7:00改全焦冶煉(礦批10噸,2P2K視具體情況確定停煤負荷按照2.50考慮);提高爐溫到0.5~0.8%,物理熱1470℃以上;降低堿度,理論堿度在1.0-1.05之間。提前備好螢石5-8噸。預休風前的降料線,隨上料隨降料線,預休風前料線降到5米左右,爐頂溫度控制在300—450℃,視頂溫情況可適當向料車中打水控制頂溫,焦炭打水以不見游離水為準,具體等停爐小組通知打水。頂溫高時可適當減風。15:30開始加焦加焦50噸和螢石5噸,后續不再進行上料。

2.2 預休風前各項準備工作

(1)物資準備:爐前:大鉆頭(φ70mm)8個,氧氣管100根,有水炮泥一包。冷卻:4根高壓膠管(總長約60米),4個1.2吋球閥,2個水量流量計,1.2吋鋼管約80米。制作插入爐喉的霧化噴水管4根。

(2)休風前鋪設爐頂打水管道。水源使用爐前高壓水,上爐頂采用鋼管連接,其它部位用高壓膠管連接,控制閥門及流量表安裝到容易操作處。

(3)休風前往槽下準備一根打水管,以備往料車打水控制頂溫使用。

2.3 預休風工作內容

預休風時間約3-5小時。爐頂安裝4個霧化噴水管(維修配合),水量要單獨控制,安裝前再次確認霧狀效果,安裝時要確保噴水孔正對正上方,管子要正對爐子中心,安裝好后立即適量通水防止燒壞。同時再次確認各控制閥門工作正常,并向車間匯報。

2.4 停爐注意事項

(1) 停爐各項要求:為確保氣密箱溫度≯70℃,要確保氣密箱冷卻水、氮氣使用量。重力除塵器放灰禁止放空,送風前通入氮氣,防止煤氣形成負壓。送風后,高爐單獨配機車組織鐵罐。停爐期間減少進風件檢查頻次,需要檢查時需征得停爐小組同意且要兩人同行嚴密監視。

(2) 停爐期間爐況維護:首先保證爐況順行,出現憋風、頂壓波動、管道行程等崩、懸料征兆時,應及時降低風溫或減少風量。

(3)停爐期間頂溫控制:350~450℃為宜,主要通過調整爐頂打水量和風量控制。

(4)爐頂打水的關鍵是力求穩定,不能時打時停,防止出現蒸汽爆炸導致殘余爐襯倒塌,尤其杜絕頂溫小于150℃。

(5)爐風量使用原則:為縮短空料線停爐時間,在爐況順行、頂溫可控、爐頂放散能力允許范圍內,盡量使用較大的風量,降料面期間值班室各主要操作參數改為半小時記錄一次,當發生爆震時要隨時記錄風壓、風量、頂壓的變化。

(6)預休風后送風,如果料線在爐身上部時,可以先控制風量在全風量的80~90%左右(1200*90%=1080m3/min)。

(7)料線降到爐身中、下部時,風量控制在全風量的60~70%為宜(1200*60%=720 m3/min,1350*70%=840 m3/min)。

(8)料線降到爐腰部位時,風量在50%為宜(1200*50%=600m3/min);避免因風量過大導致管道行程。

(9) 料線降到風口區的標志:風口不見焦炭,風口暗紅或掛渣。為保證安全,風壓不得低于20kPa,中途不得停止打水。

(10) 降料面期間,爐前執行正常出鐵時間,適當噴吹鐵口;料線降到風口中心線以上約1~1.5m時,出最后一爐鐵,鐵口直徑要加大(可以燒開),并適當空噴,確保出凈渣鐵。

(11) 出完最后一爐鐵后,進行停爐休風。休風完畢后,立即停止爐頂打水,并關小所有冷卻設備進水閥門。

3 噴涂方案

根據高爐內工藝環境特點,噴注造襯用料分上部噴注料、下部噴注料。下部料選用水泥結合剛玉碳化硅質噴注料,用于爐腹、爐腰、爐身下部區域;上部噴注料選用水泥結合高強低鐵莫來石噴注料,用于爐身中上部區域。

由于該高爐存在冷卻壁砌磚侵蝕的不規則區域,為保證該區域噴注平滑過渡效果。此次噴注造襯將采用人工抱槍與遙控機械手噴注相結合。

聯合榮大公司所開發的濕法噴注工藝,進入噴注機的料為按照設計加結合劑量預攪拌均勻的砂漿狀澆注料。此澆注料在噴槍口處與霧化的速凝劑混合噴出,在待噴面上澆注料瞬時失去流動性而緊密貼附。不存在結合劑與料在槍口瞬間混合的問題,因此完全避免了干法和半干法噴涂技術的弊端,因此濕法噴注具有以下幾個特點:

(1)噴注料配有減水劑,加水或膠量少(僅為同等檔次干噴料的一半);

(2)噴注料經加水預攪拌,水定量可控;

(3)反彈率在小于5%,粉塵少;

(4)噴上去的料與設計的澆注料性能一致,噴注層致密、耐侵蝕;

(5)濕法噴注料的臨界粒度8mm,結構強度高、耐磨性好。

為確保此次噴涂順利進行,對實施方案進行了嚴密部署,主要包括以下幾方面內容:

3.1 施工準備:

(1)施工用料:做好防雨、防潮措施。噴注料采用噸袋包裝,確保運輸過程中物料不受潮,到達施工現場后由甲方負責。

(2)施工設備:施工設備均有裝車清單,根據清單辦理進廠及設備就位。

(3)施工人員:在噴注施工前2天進廠完成安全培訓,與甲方進行施工交底并完成施工前各項準備工作。

3.2 洗爐及噴注施工

(1)洗爐:洗爐采用高壓(≥40MPa、≤1000kg/h)水清洗(見圖4),可將小的松動殘渣、松動殘襯小塊及浮塵徹底清洗干凈,使之露出原冷卻壁基體表面,確保噴補料能與之更牢固的粘結。操作中要嚴格控制高壓水使用量,防止多余水進入爐內;

(2)因存在新更換冷卻壁與周邊舊冷卻壁存在錯差,為保證平滑過渡及爐型整體效果和質量,該區域采取人工抱槍噴注;所以洗爐后,進行搭設吊盤并更換人工手持噴槍;

(3)因存在新更換冷卻壁與周邊舊冷卻壁存在錯差,為保證平滑過渡及爐型整體效果和質量,該區域采取人工抱槍噴注;所以洗爐后,進行搭設吊盤并更換人工手持噴槍;

(4)通過吊盤升降采用人工抱槍對新更換冷卻壁與周邊冷卻壁區域進行人工噴注填補,以保證噴注爐型效果及質量;

(5)更換機械手噴槍,采用機械手遙控進行整體噴注造襯,恢復設計的平滑爐型;

(6)噴注過程中,保持噴注機一開一備;噴槍出口與噴注界面保持垂直。噴槍旋轉速度和方向可通過調頻及時調整,轉速在0.5-3轉/分范圍內可調, 噴注中根據現場實際隨時調整出料系統的風壓、出料量和噴槍轉速,以保證噴注質量;

(7)噴注結束,拆除吊盤并清理反彈料。

3.3 烘爐方案

熱風爐提前一天燒爐,提前一天熱風主管烘爐用電偶安裝到位。應具備正常燒爐、送風的條件,具體要求:拱頂、煙道測溫準確可靠;燒爐煤氣空氣切斷閥、調節閥、煤氣放散閥、煙道閥、軟密封閥以及熱風閥、冷風閥、均壓閥等能夠遠程操作。

烘爐前要做好高爐冷卻水的試水工作,冷卻系統通水,風口小套通正常水量,爐頂氣密箱水量為4~5.0t/h。烘爐期間爐頂放散閥一開一關,且4小時更換一次。烘爐期間注意檢查爐體各處膨脹情況,發現問題及時匯報并積極采取措施。烘爐風量應控制在350m3/min左右,以后可酌情加大到正常風量的2/3—3/4。爐頂頂溫度不得超過300℃,以保護爐頂設備,烘爐過程中可用爐頂放散閥開啟度及風量大小進行調控。氣密箱溫度不得超過45℃。烘爐過程使爐內保持一定壓力。烘爐時以熱風溫度為準進行升溫、降溫控制。25℃/h進行升溫到300℃,恒溫4小時,然后以50℃/h升到600℃,恒溫5小時。

4 復風準備

4.1 料段安排

爐缸填充方法采用凈焦法,火渣造渣,提高負荷料位置。

P=機燒礦+豎爐球= 4t

K=焦炭1.6t

高爐內裝料順序:焦炭(干熄焦)120t(風口中心線→爐身下部1.6米)+20噸球團礦+5噸瑩石+干渣60m3(配加1/5焦炭,每4車干渣配加1車焦炭,焦炭共計8.5噸)+20PPKK

爐缸、爐腹、爐腰及爐身下部1.6米皆為凈焦,上部為60m3干渣,接著是負荷料,負荷料中燒結礦和球團礦的配比依據上倉原料的實際分析確定。

4.2 復風前準備工作,主要包括以下幾個方面:

(1)介質系統、設備檢修、安全確認工作完畢具備開爐條件。

(2)風口配置:使用DN115*340*320的風口,視爐型實際修復效果進行局部調整。

(3)風前堵4#—11#風口(送6或8個),要求不捅不開。

(4)值班室提前與信息員及風機聯系好,提前半小時將風送至排風閥。

(5)送風操作:工長、冷卻工、爐前等工種要及時檢查送風系統是否有跑風現象,正常后聯系爐頂溫度超過250℃,持續時間20分鐘,防爆試驗合格后,通知干除塵引煤氣。送風定壓80kPa,混風全關操作。

(6)為了確保開爐順利,要求開爐所用的燒結礦、豎爐球、錳礦、硅石、螢石和焦炭提前上倉(干渣塊倉空后上錳礦),并保證質量,提前準備好合乎要求的干渣塊。

(7)開爐前要做好各項準備工作,并對關鍵設備進行認真檢查,使各系統、各項工作均具備開爐條件。

(8)裝爐及點火操作,要嚴格按照操作規程,確保每一部分做好記錄。

5 高爐順行

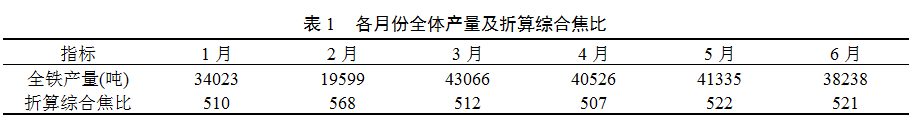

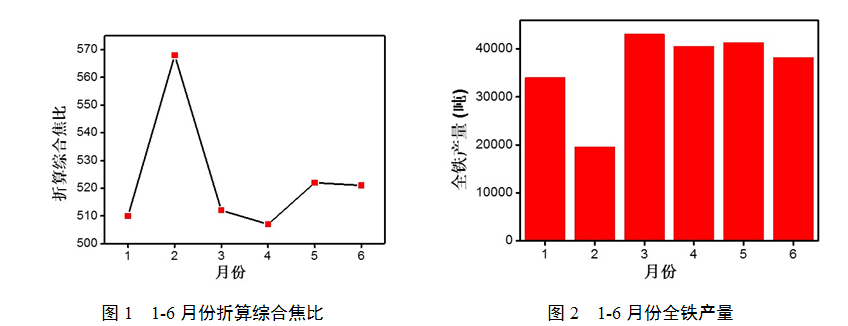

經2月20日噴涂完成之后,高爐順利投入運行,并在開爐第三天迅速達產順行。在隨后幾個月運行過程中,高爐各項指標恢復正常,且較噴涂前,有明顯提升。其中,表1為1-6月份全體產量及折算綜合焦比,圖1為1-6月份折算綜合焦比之間的對比,圖2為1-6月份全鐵產量之間的對比。由圖一可以看出,2月份焦比處于最高值,焦炭利用率處于最近一段時間的最低點,經過2月份的噴涂過程,3-6月份數值趨于正常,且相對穩定。同樣,從圖二中可以明顯的看出,2月份產量偏低,生產存在異常。

6 總結

經過對5#高爐噴涂造襯,噴涂后爐型得到修復,高爐各項指標明顯改善,并且修復后幾個月運行過程中,各項指標穩定,與這次噴涂錢的充分準備和細致操作息息相關。同時,在處理過程中,積累了發現問題,解決問題的能力,在下次應對類似情況時,能夠更及時做出反應,確保生產順利進行。

7 參考文獻

[1]肖命冬, 康波, 王加山, 盧錫友. 韶鋼7號高爐噴涂造襯及造襯后的生產實踐[J]. 煉鐵, 2010, 176: 57-60.

[2]王水文, 盧錫友, 吳啟劍.韶鋼 5#高爐人工噴涂造襯開爐達產實踐[J]. 南方金屬, 2005,143:31-33.

[3]劉竹林,張武剛. 新鋼6號高爐爐身噴涂造襯操作實踐[J]. 煉鐵, 2005, 24(4): 33-35.

[4]謝愛平, 張武剛, 陳建華. 新鋼7號高爐噴涂造襯生產實踐[J]. 煉鐵, 2013, 32(4): 46-49.

(責任編輯:zgltw)