-

摘 要 邢鋼3#高爐(容積420m3)悶爐開爐,采用輕負(fù)荷、大渣量、鐵口埋氧槍等措施,復(fù)風(fēng)過程順利,開爐后爐況穩(wěn)定順行,本文對此次高爐悶爐復(fù)風(fēng)過程進(jìn)行了總結(jié),對以后悶爐復(fù)風(fēng)操作具有指導(dǎo)借鑒意義。

關(guān)鍵詞 悶爐 開爐 總結(jié)

1 前沿

邢鋼3#高爐爐容420m3,有風(fēng)口14個(gè),鐵口1個(gè)。由于環(huán)保限產(chǎn)影響,3#高爐于11月27日悶爐4天,悶爐前做了詳細(xì)的悶爐預(yù)案,確保休風(fēng)料位置準(zhǔn)確,開爐前做了大量的準(zhǔn)確工作,開爐過程中根據(jù)當(dāng)時(shí)爐況特點(diǎn)及時(shí)調(diào)整操作,實(shí)現(xiàn)了安全、有序、順利復(fù)產(chǎn)。

2 悶爐過程

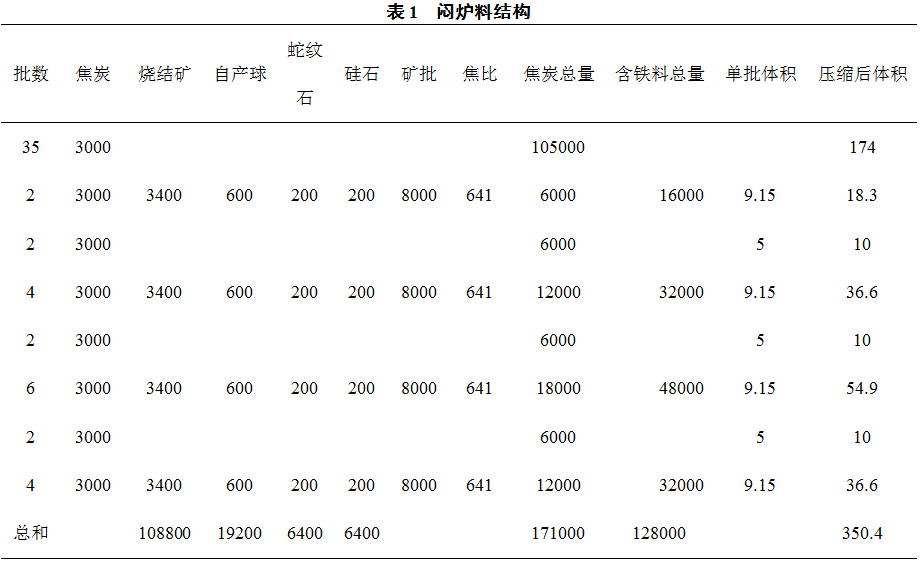

2.1 休風(fēng)料結(jié)構(gòu)

11月27日8:00接到悶爐通知后,停吃塊礦,減煤比至6h/t,退負(fù)荷燃料比上提10kg,堿度下調(diào)0.01。9:10開始下悶爐料。

負(fù)荷料為礦批8t,料制2p↓2k爐溫3.0%計(jì)算堿度0.93,全爐焦比2.28t/t、全爐堿度R2:0.65(爐溫按照3.0計(jì)算)

(1)在下料過程中,為控制爐頂溫度,11:00后減風(fēng)110kpa,后因爐溫大幅度上升,料線運(yùn)動(dòng)差,基本靠坐料下料,到16:45休風(fēng)停爐,實(shí)際下料320m3,凈焦到達(dá)風(fēng)口。

(2)休風(fēng)后摘下直管用炮泥、擋板堵好風(fēng)口,外面抹上黃油防止進(jìn)風(fēng),按照長時(shí)間休風(fēng)降低高壓水、常壓水壓力,安排每2小時(shí)檢查一次風(fēng)口及冷卻設(shè)備狀態(tài),爐頂大放散開一半,做好休風(fēng)時(shí)保溫工作。

3 復(fù)風(fēng)前準(zhǔn)備工作

3.1 人員安排

四班人員編為兩班兩倒,爐前24小時(shí)配備大小勾機(jī)司機(jī)各一名。

3.2 工機(jī)具安排

(1)爐臺(tái)下準(zhǔn)備水渣圍墻,以備開爐初期放火渣,且實(shí)業(yè)隨時(shí)對火渣進(jìn)行及時(shí)清理。

(2)送風(fēng)前大小勾機(jī)備到爐前,以備待用。

(3)對爐前氧氣帶、膠管檢查更新,準(zhǔn)備好接鐵口吹氧管用的三個(gè)風(fēng)管及一個(gè)氧管。

(4)爐前勾頭、直管、中小套、氧氣管、捅風(fēng)口釬子、電焊線等準(zhǔn)備。

3.3 開爐準(zhǔn)備

(1)開爐前一天安排燒鐵口至見紅后用炮泥封堵。

(2)決定采用4個(gè)風(fēng)口,即鐵口兩側(cè)13#、14#、1#、2#風(fēng)口送風(fēng),摘下14#風(fēng)口小套,掏出紅焦炭后,放入劈柴,其他風(fēng)口均見紅。

(3)12月1日15:00鐵口埋入吹氧管,17:00因鐵水流出燒壞吹氧管,繼續(xù)燒鐵口,17:58高爐送風(fēng)。

4 復(fù)風(fēng)操作

12月1日17:58送風(fēng)100kpa,鐵口開始噴煤氣,頂溫上升很快,18:18引煤氣,19:00開始富氧1000m3/h,20:45沒有料線坐料2.6m,期間開兩次鐵口,見風(fēng),噴出碎焦炭,仍無渣鐵,21:28風(fēng)口燒穿,高爐緊急休風(fēng),排查發(fā)現(xiàn)14#風(fēng)口中套、大套燒壞。

中大套損壞部位為中套下部與大套內(nèi)加工面向外燒損,之后組織更換大套,因燒大套時(shí)燒壞爐皮法蘭,維修焊補(bǔ)法蘭時(shí)間較長,2日23:00大套安裝到位,3日4:36高爐送風(fēng)。

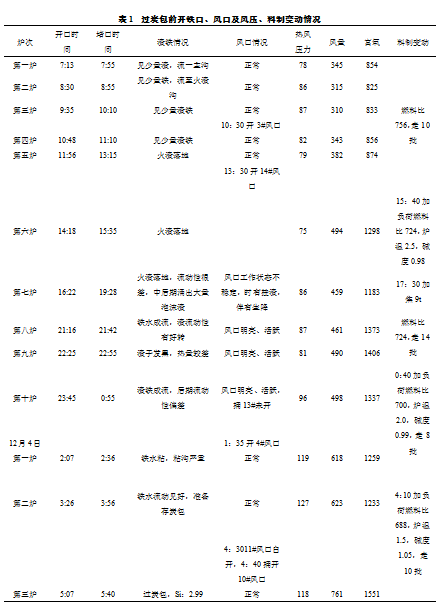

4.1 過炭包前操作情況

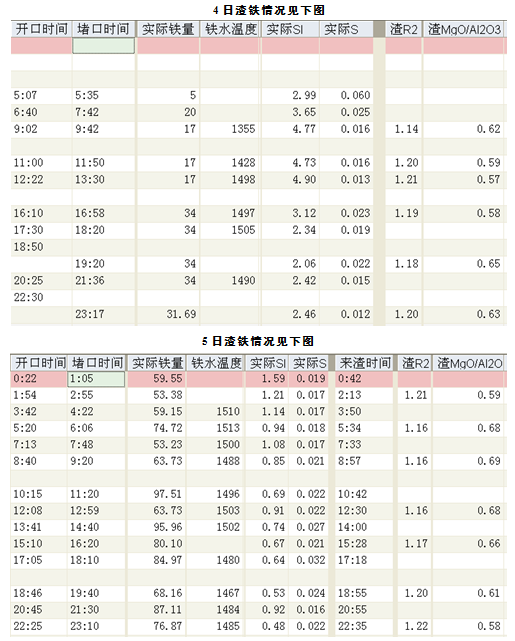

本次送風(fēng)開1#、2#兩個(gè)風(fēng)口,送風(fēng)風(fēng)壓70kpa,6:00送氧600m3/h,因送風(fēng)前燒鐵口,送風(fēng)后鐵口一直透氣,未堵鐵口,7:12鐵口見渣,7:55堵口。

考慮到大套漏水較多,送風(fēng)后先集中加焦19t,硅石1t,蛇紋石1t,后走礦批8t,料制pkpk(燒結(jié)礦3400kg、球團(tuán)600kg,焦炭1900kg、硅石200kg、蛇紋石80kg,焦比756kg/t,爐溫3.0%計(jì)算堿度0.98),料線1.4m,同角25.5°。

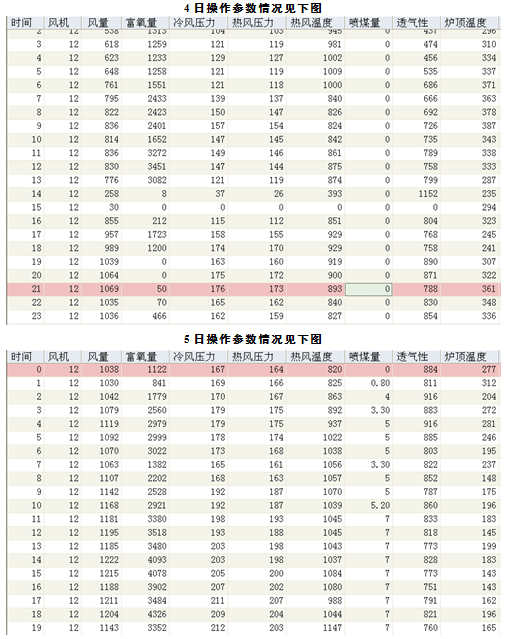

4.2 過炭包后操作情況

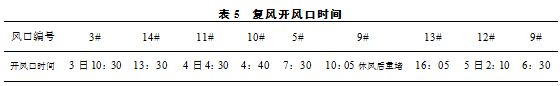

6:40加風(fēng)150kpa,后根據(jù)頂溫使用風(fēng)壓,7:30加負(fù)荷燃料比668,爐溫1.5,堿度1.05走9批。7:30捅開5#風(fēng)口,10:05捅開9#風(fēng)口,達(dá)到9個(gè)風(fēng)口送風(fēng)。10:00再次加負(fù)荷燃料比648,爐溫1.2,堿度1.1。

13:28因9#小套下部燒壞,休風(fēng)更換,重新堵9#風(fēng)口,處理12#、13#風(fēng)口時(shí)發(fā)現(xiàn)套眼前有凝鐵,燒氧氣處理,14:58送風(fēng),16:05左右13#風(fēng)吹開,648燃料比走23批后,16:40變5t煤的送煤負(fù)荷,燃料比592,爐溫0.7計(jì)算堿度1.18,走15批后21:20加負(fù)荷至570kg。

5日2:10捅開12#風(fēng)口,6:30捅開9#風(fēng)口,7:00變3P2K,礦批12t,加煤比7t/h,爐溫按0.5計(jì)算堿度1.23,因限產(chǎn)8#風(fēng)口一直未捅,至此高爐恢復(fù)正常操作。

5 經(jīng)驗(yàn)教訓(xùn)

5.1 本次悶爐復(fù)風(fēng)基本順利,恢復(fù)速度較快,有幾方面原因:

(1)開爐前準(zhǔn)備工作到位,所需的工器具提前備到場,火渣溝經(jīng)過改造后,使用效果較高,渣鐵清理方便,沒有影響爐前出鐵,為縮短出鐵間隔提供了保障。

(2)提前安排燒鐵口,在送風(fēng)前鐵口埋吹氧管,風(fēng)口和鐵口之間通道暢通,送風(fēng)后鐵口一直處于透氣狀態(tài),送風(fēng)約2.5小時(shí)后鐵口開始向外流渣。

(3)復(fù)風(fēng)后加焦量足夠,因大套漏水送風(fēng)后再次加焦19t進(jìn)行熱補(bǔ)償,為后期爐缸熱量快速恢復(fù)奠定了基礎(chǔ)。

(4)爐前組織得當(dāng),基本都是一具備條件就出,沒有很長時(shí)間的鐵間隔,保證了爐況的穩(wěn)定順行。

(5)爐內(nèi)操作包括加負(fù)荷、加風(fēng)以及開風(fēng)口時(shí)機(jī)把握都較好,沒有造成爐況反復(fù),爐溫一直穩(wěn)步下滑,沒有長時(shí)間高爐溫,粘溝粘罐時(shí)間較短,降低了爐前勞動(dòng)強(qiáng)度。

(6)此次順利復(fù)風(fēng)也離不開廠領(lǐng)導(dǎo)和各科室車間的指導(dǎo)、支持。

5.2不足之處:

(7)休風(fēng)前爐溫大幅度上升,多次坐料,爐況順行差,第一次復(fù)風(fēng)后,因爐缸熱量差,渣鐵滲透性不好,造成大、中套損壞,燒大套時(shí),人員缺乏經(jīng)驗(yàn),燒壞了爐皮法蘭,僅焊補(bǔ)法蘭耗時(shí)10小時(shí),更換大中、套共計(jì)耗時(shí)31小時(shí),延長了送風(fēng)時(shí)間,所以仍需重視休風(fēng)前的爐況維護(hù)工作。

(8)因大套漏水,造成12#、13#風(fēng)口區(qū)域爐缸不活,風(fēng)口前有凝鐵,捅不開,11#風(fēng)口吹開,捅9#風(fēng)口時(shí)考慮不全面,因爐缸不活,9#風(fēng)口小套下部燒壞,再次休風(fēng)。

(9)事后從中套水溫差反映來看,8-13風(fēng)口爐缸區(qū)域不如其他風(fēng)口活躍,所以選擇捅風(fēng)口前應(yīng)綜合考慮,盡量避免因此處爐缸不活,捅開后燒壞小套的情況。

(10)變送煤負(fù)荷后,堿度調(diào)整較早,4日夜班爐溫短時(shí)間下不來,堿度偏高,不利于爐況順行。

總之此次復(fù)風(fēng)基本順利,爐況穩(wěn)定,沒有反復(fù),順利實(shí)現(xiàn)快速達(dá)產(chǎn),值得以后吸取經(jīng)驗(yàn)及借鑒。

(責(zé)任編輯:zgltw)