-

銘福鋼鐵有2座450m3高爐。在生產中堅持精料方針,通過采取低硅燒結、提高入爐品位、加強管理、強化操作等一系列措施,高爐各項生產指標達到較大的優化,取得了良好的經濟效益。

1 優化前的狀況

高爐配備風機為D1850離心風機,富氧率只有1.5%,高爐爐料結構為燒結+球團+塊礦=85%+13%+2%,入爐品位56%左右。高爐利用系數只有3.02t/m3.d,焦比461kg/t,煤比100kg/t左右,燃料比579kg/t,燃料消耗高,經濟技術指標落后,生產效率低下。

2 指標優化的方向和目標

為了扭轉被動、落后的局面,結合銘福鋼鐵的實際情況,改變能夠改變的,適應不能改變的,樹立“以高爐為中心,以原料為條件,以設備為保證,以管理為手段”的管理思路,通過結構優化,提高入爐品位,杜絕劣質礦入爐,嚴格工藝紀律,強化高爐操作,提風溫,降爐溫,提煤比,降焦比,實現高爐高效高產、指標優化的目的。

3 指標優化的措施

3.1 爐料入爐前端管理

加強爐料入爐前端管理,優化爐料結構,堅持精料方針,實現凈料入爐,杜絕有害劣質料入爐,為高爐爐況的順行與穩定打下物質基礎。

3.1.1 優化入爐料結構,去掉經濟料

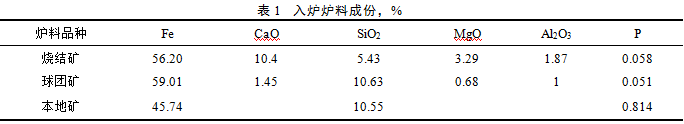

最初爐料結構中,燒結為自產燒結礦,占85%左右,球團礦為外購,占13%左右,塊礦為本地礦,占2%左右。以上三種物料成份見表1。

以上爐料結構中存在的問題是:本地礦品位太低,且有害雜質多;球團礦硅高,外觀紅球多,粒度偏析大,抗壓強度低,一般在1200N左右,且不穩定,最低時800N,如此差的球團礦配到13%左右,不利于高爐順行;燒結礦中MgO含量過高,不利于燒結礦強度和品位提高。

針對以上爐料結構,結合銘福鋼鐵的采購渠道和本廠生產實際,果斷的停掉所謂的“經濟料”——本地礦,減少球團礦入爐,燒結降鎂、降硅、降堿度、提品位,以此達到優化入爐料結構,提高入爐料品位,改善高爐順行狀況的目的。

3.2 燒結礦技術攻關

3.2.1 降低燒結硅含量

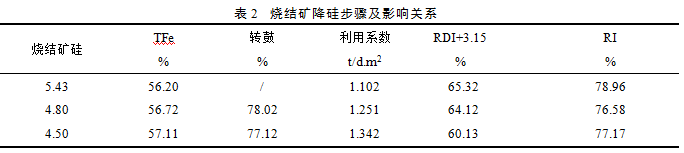

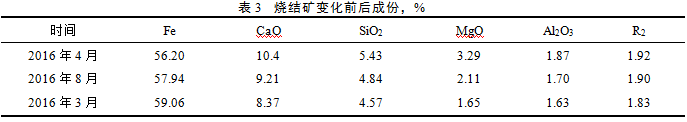

燒結礦SiO2降低前后分兩個階段由5.5%逐步調低到4.5%,第一階段由5.5%降低到4.9%,第二階段由4.9%降低到4.5%。降低燒結硅含量對提高燒結鐵品位和降低成本非常有利,但也同時對燒結礦冶金性能和質量帶來不利影響,因此,在降低燒結硅的同時,通過細化過程控制、改進工藝設施等保證燒結質量,實現了低硅生產。

3.2.2 降低燒結堿度、降低MgO

為了進一步提高燒結鐵品位,在原料結構上提高本地精粉的配加比例,同時外礦選購結合物料性價比以低鋁礦粉優先;在高爐操作上堅持走合適鎂鋁比路線,爐渣鎂鋁比由0.9逐步降低并穩定在0.5左右,兩方面結合,大幅度降低燒結白云石粉配加量,白云石粉配比由3.0%以上逐步降低到0.5%,最低時去掉白云石粉,燒結中只有自然鎂;同時隨著燒結提產攻關,燒結礦堿度由1.95降低到1.85,對提高燒結品位起到積極作用。

3.2.3 提高燒結產量

隨著高爐爐料結構優化,入爐品位提高,高爐產量的提高,同時入爐燒結配比由85%提高到94%,燒結日產量缺口達500噸左右。燒結產量在高爐優化指標的進程中成為關鍵因素,燒結提產迫在眉睫。提高燒結產能主要從工藝設施改進、操作優化、原料結構優化等方面入手。

結合現場實際情況,對燒結漏風較重的滑道及頭尾部位利用大修時間改造為柔性密封,同時對燒結風箱漏風集中挖補治理,改造治理后燒結總管負壓在同樣工況下由13kpa提高到14.8kpa,平均提高1.8kpa,單機燒結產量日平均提高150噸,同時為厚料層、低堿度燒結提供條件。

針對燒結操作關鍵控制點,主要對燒結配料、混合、看火存在的問題進行整治和理順;一是對燒結配料計量進行受控管理,要求熔劑、燃料下料精度誤差在0.1%以內、鐵料下料精度誤差在1%以內,對誤差較大的計量稱從機械和電器上檢查排除,甚至調整計量系數最終使計量精度達到規定要求。實施后,燒結堿度穩定率(±0.08)由81.3%,提高到88.2%,同時也為穩定燒結混合和燒結過程打下基礎;二是對燒結混合水粉定期檢測,橫向控制確保水分誤差在0.2個百分點以內、縱向對比分析以確定最合適的水分控制目標;三是對燒結布料、點火溫度、焦沫配比進行集中整治,通過改造布料設施和操作控制達到料面布平的效果;通過疏通豁火咀、調節空煤比例使燒結點火溫度由950℃提高到1020℃;通過,規范了焦沫調整的條件和幅度,統一了三班操作。通過對工藝操作的嚴要求、細控制,燒結上料量穩步提升,大幅減少了因操作失誤造成的頻繁減料,有效提高了燒結產量。

3.3 加強槽下管理,減少無效循環,達到凈料入爐

在指標優化前期,槽下篩采用7mm棒條篩,返礦比例大,返礦比例占到23%左右,造成返礦在高爐和燒結之間無效運轉,無形之間增加了倒運成本。鑒于以上情況,將槽下篩孔改為4mm,實際4.5mm分級,小于4.5mm的篩下物作為返礦返回燒結。使用中,每班對篩底進行檢查、清理,確保篩凈、不漏料,實現凈料入爐。改造后,燒結返礦降到12%左右,既減少了無效循環,還相對的提高了燒結產能。

3.4 強化冶煉,規范操作

在爐料結構優化的同時,高爐加強技術管理,采取一系列措施強化冶煉,規范操作,實現數據化管理,確保高爐爐況的長期順行和穩定,從指標上體現出穩定的優勢。

3.4.1 提高頂壓 全風量

提高爐頂壓力,對降低煤氣流速,穩定煤氣流,提高煤氣利用有益。根據爐頂設備狀況和煤氣管網的實際狀況,逐步將爐頂壓力由120Kpa提高到145Kpa,取得了較好的冶煉效果。

3.4.2 實現全風溫操作

全關混風,實現全風溫操作,同時,穩定燒爐,優化換爐周期,高爐的風溫水平逐步提高,并穩定在1180℃的水平,達到了節焦降耗的目的,同時為提高煤比,打下了基礎。

3.4.3 降低生鐵含硅量

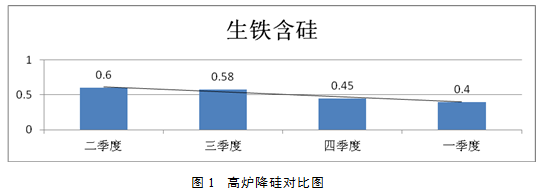

降低生鐵含硅量,有利于高爐提產和降低燃耗。2座高爐在爐況穩定,物理熱≥1450℃,保證生鐵合格率的前提上,逐步降低生鐵含硅量,由原來的0.6%左右,穩步降到了0.4%左右。

3.4.4 提高煤比

由于制粉能力受限,原來噴煤量只能保持8t/h左右。為了提高煤比,就行了制粉攻關,通過設備改造,將制粉能力提高到12t/h的水平,噴煤量達到10t/h。高爐煤比由原來的110kg/t提高到140kg/t的水平,為調整高爐燃料結構,以煤換焦,降低燃料比打下了基礎。

3.4.5 規范操作

根據外圍條件和高爐運行狀況制定高爐操作方針,要求當班工長嚴格執行,特別是對爐溫下限,料速上限,是關注的重點,同時,根據銘福的生產特點,原燃料條件穩定,所以給于工長的調劑手段越少越好,減少因為調整造成的爐況波動。

3.5 實現定期定量化、格式化管理

在日常工藝管理中,將影響高爐操作、壽命等的因素,進行定期、定量的格式化管理,建立數據庫,發現異常,及時分析,及時檢查,及時采取措施,避免誤判和影響。

3.5.1 有害元素調查

定期對入爐原、燃料進行有害元素全分析,掌握入爐料的堿負荷、鋅負荷在正常范圍之內。對爐渣、生鐵、除塵灰等也進行檢測,把控有害元素的平衡狀況。

3.5.2 爐體熱負荷監測

高爐提高冶煉強度,必須重視爐體、爐缸的安全,為此,安排專人定期對爐體、爐缸進行熱負荷測量,確保熱流強度在安全范圍之內波動。

3.5.3 入爐料質量管理

對原料入爐實現數據“可視化”管理。每天在槽下取樣分析燒結粒級、返礦粒級、燒結轉鼓、球團抗壓強度等指標,并及時將信息傳遞給高爐主任和工長,保證高爐操作者隨時能看到入爐原燃料的數據,做到心中有“數”。

3.5.4 加強設備管理,實現計劃定修

無計劃的休慢風對嚴重制約著高爐的冶煉進程,設備的運行狀況是造成高爐無計劃休慢風的主要原因。生產中,將重點、重大設備包機到人,加強設備的點檢潤滑,保證設備正常運轉,為高爐連續、穩定生產提供可靠保證。同時,在爐前耐火材料質量上下功夫,達到通鐵量15萬噸/次,與高爐檢修同步,實現3個月一定修。在定修時,堅持安全、質量、項目、時間、留痕、追責的原則,利用好每次定修,確保一個定修周期內,檢修過的設備無故障。

4 取得的效果

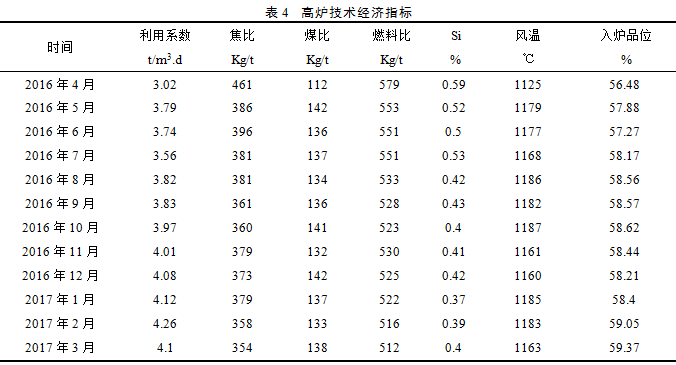

通過采取改善爐料結構,提高入爐品位,強化高爐操作,規范工藝管理等措施,高爐利用系數4.26t/m3.d,燃料比512kg/t,并能長期穩定下來,高爐實現了優化技術指標的目的。 具體指標見表4。

5 結語

(1)堅持精料方針,是高爐優化指標的基礎。銘福鋼鐵通過提高入爐品位、凈料入爐、高熟料率等措施,取得了高效、高產、低耗的冶煉目的。

(2)高爐爐況的長期穩定、順行是指標優化的關鍵,所有的操作調整首先要考慮對高爐爐況的影響。

(3)優化高爐指標是系統工程,單單靠某一項措施不能完全體現出來,需要原燃料條件、設備、操作、管理多項措施聯動。

(4)提高入爐品位的關鍵在于低硅燒結生產,實現低硅燒結要從技術上保證燒結礦質量。

(責任編輯:zgltw)