-

摘 要 濟(jì)鋼3200m3高爐使用低品質(zhì)資源礦冶煉,渣比、爐渣中A12O3等指標(biāo)較國內(nèi)同類型高爐明顯偏高,由此帶來產(chǎn)量下降、燃料消耗升高等問題,通過優(yōu)化操作調(diào)劑,并在此基礎(chǔ)上優(yōu)化爐料結(jié)構(gòu),合理挖潛現(xiàn)有工藝技術(shù)條件,實施較低硅冶煉操作等,保持爐況穩(wěn)定順行,高爐利用系數(shù)、燃料比等指標(biāo)保持在較好水平。

關(guān)鍵詞 高爐 低品質(zhì) 工藝技術(shù)

1 前言

為適應(yīng)市場、降低生鐵成本,濟(jì)鋼3200 m3高爐開展優(yōu)化原料降低生鐵成本的攻關(guān)試驗,入爐品位降低,渣比、渣中Al2O3大幅度升高。面對原燃料條件及爐況的變化,通過創(chuàng)新宏觀操作理念,強(qiáng)化爐況管控,優(yōu)化操作調(diào)劑,推行爐況精準(zhǔn)化、趨勢化管理,為適應(yīng)低品質(zhì)爐料冶煉提供良好的爐況基礎(chǔ),并在此基礎(chǔ)上優(yōu)化爐料結(jié)構(gòu),合理挖潛現(xiàn)有工藝技術(shù)條件,探索出一套適合濟(jì)鋼高爐低品位條件下的技術(shù)路線,實現(xiàn)了指標(biāo)的持續(xù)優(yōu)化和成本的持續(xù)降低,經(jīng)濟(jì)效益顯著。

2 原料條件變化及其帶來的技術(shù)難題

2.1 原料條件

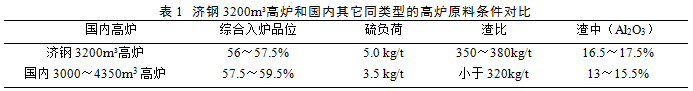

和國內(nèi)其它同類型的高爐相比,濟(jì)鋼3200m3高爐原燃料條件的劣勢主要表現(xiàn)如下幾個方面:

同時濟(jì)鋼3200m3高爐的原料還具有熱態(tài)性能較差、堿金屬含量高,成分波動大等諸多不利因素。

2.2 低品質(zhì)原料給高爐操作帶來的技術(shù)難題

低品質(zhì)料的大量配加,給高爐的順行帶來很大的威脅,具體表現(xiàn)如下:

(1)渣比升高,高爐下部軟熔帶和滴落帶透氣透液性變差,風(fēng)壓和壓差升高、高爐不接受風(fēng)量,威脅高爐順行和強(qiáng)化;煤氣利用變差,消耗升高,不接受提高煤氣利用率等改善高爐技術(shù)指標(biāo)的措施。

(2)高Al2O3渣系爐渣粘度大,熱穩(wěn)定性差,增加爐缸渣鐵滯留率,高爐下部及爐缸透氣透液性變差,使得爐缸的工作狀態(tài)進(jìn)一步變差,鐵口不好維護(hù),對角的兩個鐵口鐵水溫度和出鐵量明顯偏差。

3 創(chuàng)新宏觀操作理念,為適應(yīng)低品質(zhì)爐料冶煉提供良好的爐況基礎(chǔ)

3.1 創(chuàng)新思維,解決低品質(zhì)原料帶來的技術(shù)難題

針對低品質(zhì)資源高爐冶煉的技術(shù)障礙,根據(jù)“順行是基礎(chǔ),爐缸是核心,風(fēng)量是生命線”的大型高爐操作原則,創(chuàng)新提出強(qiáng)動力冶煉理念,并制定總的技術(shù)思路如下:

(1)高爐以提升風(fēng)量、提高風(fēng)速為核心,實現(xiàn)大風(fēng)量、高風(fēng)速冶煉,使初始?xì)饬鞔低钢行模祷顮t缸,減小爐缸“死焦堆”空間體積,增強(qiáng)爐況的順行程度,提高爐缸受風(fēng)能力和爐況抵抗能力;

(2)通過上下部調(diào)劑相結(jié)合控制軟熔帶的合理的形狀和位置,達(dá)到氣流合理的二次分布和提高間接還原區(qū)間,提高煤氣利用的目的;

(3)以選擇合適的鎂鋁比為手段,以降低爐渣粘度,提高爐渣熱穩(wěn)定性和良好流動性為目的,從高爐熱力學(xué)條件入手繼續(xù)優(yōu)化渣系性能。在保證鐵水物理熱1520℃的同時,優(yōu)化熱制度,逐步降低鐵水硅素,實現(xiàn)高Al2O3、高渣比、低品質(zhì)礦下的低硅冶煉。

3.2 下部送風(fēng)制度的優(yōu)化

風(fēng)口循環(huán)區(qū)是煤氣流分布的起點(diǎn),對氣流二、三次分布起主導(dǎo)作用。理論研究表明,當(dāng)爐缸循環(huán)區(qū)深度之內(nèi)所占的面積是爐缸總面積的50%時,高爐可獲得最佳的透氣性和燃料比,由此計算,3200m3高爐理論最佳循環(huán)區(qū)深度L=1.858m,以此結(jié)合高爐開爐以來指標(biāo)較好階段的歷史數(shù)據(jù),根據(jù)理論公式:

L=0.88+0.000092E-0.00031Pc/n

(L—循環(huán)區(qū)深度,E—鼓風(fēng)動能,Pc—噴煤量,n—風(fēng)口數(shù)量)

計算出3200m3高爐理論下限鼓風(fēng)動能15500kg?m/s。在此原則指導(dǎo)下,確定通過以整體縮小進(jìn)風(fēng)面積來優(yōu)化下部送風(fēng)制度。

根據(jù)濟(jì)鋼3200m3高爐開爐以來的實踐經(jīng)驗,將風(fēng)口面積由初期的0.43m2縮小到到0.41m2以內(nèi),將標(biāo)準(zhǔn)風(fēng)速、鼓風(fēng)動能由初期的230~235m/s、13000~15000kg.m/s提高到標(biāo)準(zhǔn)風(fēng)速≥250m/s、實際風(fēng)速≥270 m/s、鼓風(fēng)動能16500~17000kg.m/s。

3.3 上部裝料制度的創(chuàng)新優(yōu)化

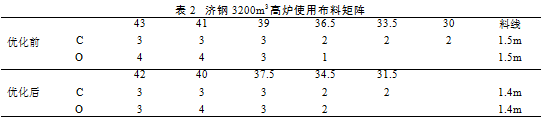

濟(jì)鋼3200m3高爐開爐初期使用帶中心加焦的布料模式,在當(dāng)時也取得了較好的技術(shù)經(jīng)濟(jì)指標(biāo),但隨著原燃料質(zhì)量不斷下滑,低品位經(jīng)濟(jì)料的大幅配加,這種布料模式逐漸的不能滿足生產(chǎn)需要,主要表現(xiàn)在透氣性差、壓差高、不易加風(fēng)強(qiáng)化,煤氣利用率低、燃料消耗偏高。

通過反復(fù)論證,濟(jì)鋼3200m3高爐決定取消中心加焦,使用平臺加漏斗的布料模式,逐步修正并固化了高爐布料制度基本操作參數(shù)的控制標(biāo)準(zhǔn):

(1)逐步優(yōu)化礦石角差,由之前的5.5~6.5逐步至擴(kuò)大至6.5~7.5o,使礦石平臺保持在1.2~1.5m左右的寬度,減小中心無礦區(qū)的面積;

(2)以爐喉徑向煤氣分布合理為原則,確定了十字測溫和爐頂溫度控制標(biāo)準(zhǔn),指導(dǎo)高爐徑向礦焦比的調(diào)整,提升煤氣利用率;

(3)隨著風(fēng)量的提升,圍繞料面形狀穩(wěn)定、中心氣流暢通但又不過吹的要求,逐步減少內(nèi)環(huán)空焦檔位的焦量,并平鋪礦層。

通過調(diào)整,爐內(nèi)圓周氣流及操作爐型穩(wěn)定性提升,爐頂溫度由的以前的130~160℃降低至110℃左右,鐵水物理熱充沛,爐況穩(wěn)定性增強(qiáng)。

3.4 優(yōu)化操作調(diào)劑,積極推進(jìn)低品質(zhì)原料條件下的低硅冶煉

(1)通過優(yōu)化上部調(diào)劑提升煤氣利用,為低硅冶煉提供熱量基礎(chǔ)

利用“平臺+漏斗”無中心加焦布料模式的優(yōu)勢;濟(jì)鋼3200m3高爐煤氣利用率長期維持在49%左右的水平,在入爐品位不斷降低的前提下,燃料比控制在495~505kg/t之間。煤氣利用率的提升,規(guī)避了經(jīng)濟(jì)料條件下燃料比了大幅度上升,促使渣鐵物理熱上升,為低硅冶煉打下了基礎(chǔ)。

(2)挖潛現(xiàn)有工藝條件,實施高風(fēng)溫、高頂壓操作

提高風(fēng)溫使用水平,使高溫區(qū)下移,進(jìn)一步抑制硅的還原。正常爐況時,風(fēng)溫不作為調(diào)劑爐溫手段,配合適量加濕,風(fēng)溫使用水平大幅度提升。

提升頂壓水平,使?fàn)t內(nèi)煤氣中Pco值升高,可抑制硅的還原。自2015年以后開始嘗試提升頂壓水平,目前3200m3高爐提升至230kpa以上。

(3)優(yōu)化造渣,控制適宜堿度、渣中氧化鎂

在冶煉實踐中,針對濟(jì)鋼高爐的高Al2O3渣系特點(diǎn)進(jìn)行優(yōu)化,將爐渣的二元堿度控制在1.18-1.22之間,為增加渣中MgO含量,適當(dāng)配加蛇紋石,將鎂鋁比控制在0.5-0.6之間,解決低硅冶煉中單獨(dú)提高爐渣堿度后帶來的爐渣流動性變差的問題。

(4)優(yōu)化爐前出鐵制度

低品位高渣比冶煉給爐前出鐵帶來一定的難度,由于渣比較高,容易出現(xiàn)渣鐵排放不及時造成憋風(fēng)現(xiàn)象,因此出臺爐前出鐵控制標(biāo)準(zhǔn),加強(qiáng)爐前作業(yè)的管理,減少憋風(fēng)次數(shù)和程度,維持操作爐型和氣流的穩(wěn)定。

3.5 推行爐況精準(zhǔn)化、趨勢化管理,建立定期處理爐況的運(yùn)行機(jī)制

為保證爐況的長期穩(wěn)定順行,建立爐況宏觀管控體系,形成一系列的管理制度及技術(shù)創(chuàng)新,為高爐指標(biāo)持續(xù)改善奠定基礎(chǔ)。

通過推行《3200m3高爐崗位考核制度》,統(tǒng)一思想,明確思路,并強(qiáng)化執(zhí)行力的考核;利用高爐趨勢化管理的方法來發(fā)現(xiàn)問題并及時給予預(yù)防性的解決;考慮長期使用經(jīng)濟(jì)料對爐況的不良影響,制度了《3200m3高爐風(fēng)量萎縮應(yīng)對機(jī)制》、 《3200m3高爐爐缸活性的控制與管理》、 《3200 m3高爐爐況失常快速處理應(yīng)急預(yù)案》等一系列預(yù)案及制度,對爐況進(jìn)行定期處理,確保經(jīng)濟(jì)冶煉條件下的爐況 穩(wěn)定。

4 在爐況穩(wěn)定的基礎(chǔ)上,進(jìn)行優(yōu)化挖潛降成本

4.1 實施“三提一降”,對爐料結(jié)構(gòu)進(jìn)行優(yōu)化,充分發(fā)揮結(jié)構(gòu)降成本優(yōu)勢

(1)提高燒結(jié)料中經(jīng)濟(jì)料比例

通過提高優(yōu)化原料結(jié)構(gòu),3200 m3高爐所用燒結(jié)一直配加塞礦,新鮮料中塞礦及高硅礦比例最高達(dá)到35%以上。隨著塞礦比例的提升,同時對熔劑結(jié)構(gòu)優(yōu)化,輕燒白云石、石灰石粉等熔劑增量使用,促使燒結(jié)成本有效的降低。

(2)提高入爐燒結(jié)配比

通過提高入爐燒結(jié)礦配比帶動結(jié)構(gòu)優(yōu)化,2016年3200 m3高爐燒結(jié)礦配比基本保持在75%以上。

(3)提高入爐塊礦比例

通過提高塊礦比例,持續(xù)探索經(jīng)濟(jì)爐料結(jié)構(gòu),高爐大量消化羅伊山、海南礦等劣質(zhì)塊礦,有效促進(jìn)結(jié)構(gòu)成本降低。

(4)降低普通球的配比

通過入爐結(jié)構(gòu)的優(yōu)化,目前價格較高的普通球團(tuán)在3200 m3高爐爐料結(jié)構(gòu)中比重大幅降低至5%左右。

4.2 加強(qiáng)設(shè)備管理,降低休慢風(fēng)率

通過加強(qiáng)設(shè)備基礎(chǔ)管理,完善車間內(nèi)部設(shè)備包機(jī)責(zé)任、設(shè)備事故管理辦法,做到分工到人,職責(zé)清晰,提升職工的工作責(zé)任心,實現(xiàn)了三個月一次的長計劃檢修周期,保障了爐況的長期穩(wěn)定運(yùn)行。

5 取得效果

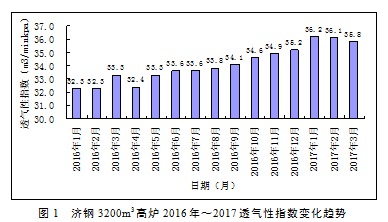

5.1 爐況穩(wěn)定性改善,高爐接受風(fēng)量能力大幅提高

通過推行強(qiáng)動力理念并付諸于冶煉實際,高爐風(fēng)量水平不斷提升,透氣性指數(shù)逐步改善,提高了高爐爐況抗干擾能力,為低品質(zhì)料冶煉提供爐況基礎(chǔ)。

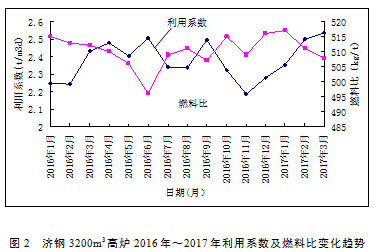

5.2 主要指標(biāo)完成情況

通過以上各方面的優(yōu)化,濟(jì)鋼3200m3高爐在高渣比、高渣中Al2O3的情形下,利用系數(shù)及燃料比保持了較好的水平(進(jìn)入冬季以后,受霧霾限產(chǎn)影響,高爐11、12月指標(biāo)有所下滑)。

6 結(jié)語

(1)通過強(qiáng)化爐況管控,優(yōu)化操作調(diào)劑,推行爐況精準(zhǔn)化、趨勢化管理,確保了濟(jì)鋼3200m3高爐在低品質(zhì)原料條件下的爐況穩(wěn)定順行。

(2)積極適應(yīng)經(jīng)濟(jì)爐料結(jié)構(gòu),實施低硅冶煉操作,并進(jìn)行一系列的挖潛降本工作是濟(jì)鋼3200m3高爐降低成本的有效措施。

(責(zé)任編輯:zgltw)