-

摘 要 2016年以來濟(jì)鋼煉鐵廠1750m3高爐以高產(chǎn)、低耗、低成本冶煉的技術(shù)路線為核心,以完全成本低于國內(nèi)行業(yè)平均水平為目標(biāo),全力提升高爐產(chǎn)量,拉動(dòng)系統(tǒng)提速提效,實(shí)現(xiàn)了鐵前系統(tǒng)的高效運(yùn)行,也為鋼軋產(chǎn)線的高效率、滿負(fù)荷運(yùn)行打下了堅(jiān)實(shí)基礎(chǔ)。同時(shí)以內(nèi)部市場化和轉(zhuǎn)型提升為抓手,打造精益生產(chǎn)模式,全廠各區(qū)域、各專業(yè)全力為高爐順行創(chuàng)造條件,實(shí)現(xiàn)了成本和指標(biāo)的較大進(jìn)步,多項(xiàng)指標(biāo)創(chuàng)歷史最好水平。

關(guān)鍵詞 高產(chǎn) 低耗 低成本 低鎂鋁比 可靠性管理 平臺(tái)漏斗 技術(shù)路線 內(nèi)部市場化

1 概況

2016年山鋼及濟(jì)鋼集團(tuán)給煉鐵廠下達(dá)了624萬的生鐵產(chǎn)量計(jì)劃。按照正常產(chǎn)量水平需要開2#1750m3高爐4個(gè)月才能完成計(jì)劃,但是如果開2#爐,需要外購焦炭和降低燒結(jié)比例,煉鐵廠的噸鐵成本將大幅度上升。煉鐵廠通過對(duì)鐵前系統(tǒng)綜合產(chǎn)能平衡和成本測算,對(duì)2016年技術(shù)路線進(jìn)行了修改,決定通過現(xiàn)有兩座1750m3高爐和一座3200m3高爐大幅度提產(chǎn),用全年三座高爐的提產(chǎn)來彌補(bǔ)2#1750m3高爐4個(gè)月的產(chǎn)量,實(shí)施2+1的生產(chǎn)模式,通過大幅度提高在線生產(chǎn)三座高爐的產(chǎn)量,全力降低鐵前系統(tǒng)綜合成本,按照1750m3高爐單爐座產(chǎn)量5000t/d,3200m3高爐產(chǎn)量8500t/d,日產(chǎn)量1.85萬噸組織生產(chǎn)

為了完成該生產(chǎn)組織目標(biāo),全廠上下牢固樹立爐況順行穩(wěn)定為高爐操作管理第一要?jiǎng)?wù)的思想,強(qiáng)化保高爐的意識(shí),任何影響爐況穩(wěn)定順行的因素必須進(jìn)行充分評(píng)估,及時(shí)采取措施進(jìn)行應(yīng)對(duì)。燒結(jié)配礦、焦炭配煤、高爐爐料結(jié)構(gòu)等任何工藝路線的調(diào)整和降成本措施,必須服從于1.85萬噸生鐵產(chǎn)能、高爐長期穩(wěn)定順行的核心目標(biāo)。焦炭配煤工作重心轉(zhuǎn)移為“維持焦炭質(zhì)量不發(fā)生大的變化,為高爐提升產(chǎn)能、優(yōu)化指標(biāo)進(jìn)行條件支撐”。爐況管理要有底線,以此為核心強(qiáng)化對(duì)科室和車間的專項(xiàng)考核和管理。

2 1750m3高爐高產(chǎn)低耗低成本冶煉條件的確定和實(shí)施的可行性

(1)通過國內(nèi)1750~1800m3高爐的對(duì)標(biāo)、濟(jì)鋼1750m3高爐開爐以來的自身歷史數(shù)據(jù)對(duì)標(biāo),結(jié)合冶煉條件的設(shè)定,綜合入爐品位57.5%,(Al2O3)≤18.0%,燒結(jié)品位55.5%,爐料結(jié)構(gòu)76%燒結(jié)+6%球團(tuán)+18%塊礦,入爐堿負(fù)荷<3.0kg/t、鋅負(fù)荷<0.5kg/t/硫負(fù)荷<5.0kg/t,在基于全廠計(jì)劃日產(chǎn)1.85萬噸生鐵的前提下,1750m3高爐日產(chǎn)5000t/d,燃料比520-525kg/t煤比<150kg/t的設(shè)定目標(biāo)具有可行性。

(2)通過產(chǎn)能平衡,在基于全廠計(jì)劃日產(chǎn)1.85萬噸生鐵的前提下,焦炭、燒結(jié)產(chǎn)能基本能夠滿足鐵前系統(tǒng)的產(chǎn)能平衡,能夠?qū)崿F(xiàn)鐵前成本最低、效益最大化。

(3)為了實(shí)現(xiàn)1750m3高爐完成既定目標(biāo),必須以工藝技術(shù)路線為引領(lǐng),以市場為導(dǎo)向,以成本為核心,以深化高爐強(qiáng)化冶煉水平,實(shí)現(xiàn)“大風(fēng)量操作、平臺(tái)漏斗布料、大礦批冶煉、低鎂鋁比操作”等技術(shù)突破為手段,拉動(dòng)系統(tǒng)提速提效。

3 1750m3高爐高產(chǎn)低耗低成本冶煉技術(shù)體系的實(shí)施

3.1 送風(fēng)制度的突破,實(shí)現(xiàn)了大風(fēng)量、低鎂鋁比操作

(1)提堿度、提品位、降渣比,支撐大風(fēng)量、低鎂鋁比(0.45-0.48)操作

濟(jì)鋼高爐2014-2015年的冶煉實(shí)踐證明,高(Al2O3)與高渣比不能同時(shí)存在,兩者只能存在一個(gè),否則易造成風(fēng)口區(qū)、爐腹及爐腰粘結(jié),對(duì)縮小爐缸中心死焦堆、提升爐缸整體活性是一個(gè)巨大的障礙,同時(shí)對(duì)軟熔帶的透氣透液性產(chǎn)生巨大的阻力,制約整體風(fēng)量的上升。所以必須消除高渣比,提升品位、適應(yīng)高(Al2O3)、低鎂鋁比。

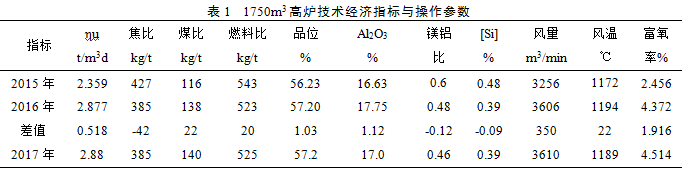

圍繞2016年設(shè)定品位57.5%,(Al2O3)≤18.0%的基礎(chǔ)冶煉條件,1750m3高爐自2016年1月份開始降低鎂鋁比操作。高爐取消蛇紋石等輔料的同時(shí),燒結(jié)MgO由1月份的2.6%逐月降低至3月份的2.0%,渣中鎂鋁比由2016年的0.6,分三個(gè)月逐月降至0.45-0.48控制。與此同時(shí),爐渣堿度由1.2-1.23逐步提升至1.25-1.27,始終控制四元堿度在0.97~0.98。

(2)優(yōu)化焦炭配煤、燒結(jié)配礦,穩(wěn)定焦炭質(zhì)量,提升燒結(jié)品位,支撐大風(fēng)量、低鎂鋁比操作。

圍繞大風(fēng)量操作及高爐產(chǎn)能的提升,為了給高爐提供支撐,搗固焦優(yōu)化配煤結(jié)構(gòu),其中焦煤配比固定12%-15%區(qū)間。頂裝焦配煤中焦煤配比45%,焦煤+肥煤兩種強(qiáng)粘結(jié)性煤種始終控制60%,穩(wěn)定頂裝焦CSR。

圍繞大風(fēng)量操作及高爐產(chǎn)能的提升,為了給高爐提供支撐,燒結(jié)配礦以提升燒結(jié)品位,規(guī)避爐渣(Al2O3)≥18.0%為核心。優(yōu)化配礦,穩(wěn)定燒結(jié)高溫冶金性能,其中120 m2、320m2燒結(jié)礦的品位由2016年的55.0%逐步提升至56.0%以上的水平,為綜合品位的提升奠定了基礎(chǔ)。

(3)優(yōu)化送風(fēng)制度,縮短風(fēng)口長度,適當(dāng)擴(kuò)大進(jìn)風(fēng)面積,消除了高(Al2O3)條件下風(fēng)口區(qū)、爐腹及爐腰粘結(jié)的制約瓶頸,為增加風(fēng)量、增大爐缸工作截面積提供了有力條件。

自2015年下半年開始,擴(kuò)大風(fēng)口進(jìn)風(fēng)面積,杜絕長期堵風(fēng)口操作。縮短風(fēng)口長度至有效長度380-400mm,淘汰有效長度450mm的風(fēng)口,適應(yīng)高(Al2O3)、低鎂鋁比操作,穩(wěn)定操作爐型,規(guī)避爐腹、爐腰粘結(jié),擴(kuò)大爐缸工作容積,為增加風(fēng)量提供了下部基礎(chǔ)。2016年進(jìn)風(fēng)面積由2015年的0.267m2擴(kuò)大至0.275 m2,3#1750m3高爐以長度600mm(有效長度400mm)為主,兼顧爐缸側(cè)壁溫度偏高的區(qū)域,配加4個(gè)長度650mm(有效長度450mm)。1#1750m3高爐以長度580mm的風(fēng)口為主,配加少量600mm的風(fēng)口。

(4)為了充分挖掘風(fēng)機(jī)潛力,配合能動(dòng)廠、裝備部,煉鐵廠從高爐實(shí)際出發(fā),3月份重新匹配各項(xiàng)操作參數(shù),制定了提風(fēng)量、提風(fēng)壓、提頂壓技術(shù)推進(jìn)方案,同時(shí)對(duì)兩座1750m3高爐的頂壓保護(hù)進(jìn)行了重新設(shè)定,逐步按計(jì)劃實(shí)施。2016年3月份開始聯(lián)合能動(dòng)廠,相繼在兩座1750m3高爐成功實(shí)施了恒壓無波動(dòng)換爐技術(shù)操作。

(5)提升富氧率及頂壓水平,抑制硅的還原,實(shí)施低硅、低鎂鋁比、高堿、高熱操作,緩解了高(Al2O3)冶煉的諸多弊端

提升富氧率水平,在使高溫區(qū)下移的同時(shí),煤氣中一氧化碳分壓Pco升高,抑制了硅的還原。提升頂壓水平,使?fàn)t內(nèi)煤氣中Pco值升高,可抑制硅的還原。在兩項(xiàng)措施的配合下,實(shí)施低硅、低鎂鋁比、高堿、高熱操作。

配合高產(chǎn)能的實(shí)施,1750m3高爐富氧率達(dá)到4.0~4.5%,相比2015年提高2.0%。為了緩解高富氧、高風(fēng)溫致使理論燃燒溫度上升造成的高爐操作壓差上升的弊端,自3月份開始兩個(gè)1750m3高爐嘗試提升頂壓水平,高爐頂壓逐步提升至220-225kPa,同時(shí)達(dá)到了降低煤氣流速、提升煤氣利用率的目的。

3.2 上部操作制度的突破,實(shí)現(xiàn)大礦批、平臺(tái)漏斗布料操作

(1)1750m3高爐布料矩陣自2008年以來一直使用中心加焦布料模式,2015年10月份1#1750m3高爐實(shí)施取消中心加焦布料模式攻關(guān)。經(jīng)過3個(gè)月的探索和實(shí)踐,成功實(shí)現(xiàn)了“平臺(tái)穩(wěn)定邊緣、漏斗開放中心”的不帶中心加焦布料矩陣,礦批由45t擴(kuò)大到55~60t,最大布料角度由40°增加到43.5°,實(shí)施大礦批、大角度、窄平臺(tái)+深漏斗布料操作。逐步解決了3#鐵口投用后渣處理和除塵的限制瓶頸,穩(wěn)定了180°鐵口出鐵方式,進(jìn)一步改善了爐缸狀態(tài),操作爐型達(dá)到了前所未有的長期穩(wěn)定。

(2)從3#1750m3高爐爐缸側(cè)壁局部侵蝕、90°鐵口夾角、局部氣流難以控制的實(shí)際出發(fā),3#高爐上部料制與1#1750m3高爐實(shí)施差異化管理,實(shí)施寬平臺(tái)+淺漏斗的中心加焦的布料模式。堅(jiān)持“大礦批,厚焦層,穩(wěn)氣流,上風(fēng)量”的高爐操作技術(shù)路線,爐況高效穩(wěn)定運(yùn)行,高爐生產(chǎn)步入良性循環(huán),礦批由原來的45t t擴(kuò)大到55~60t,提高了煤氣利用率。

(3)1750m3高爐隨大風(fēng)量、大礦批、平臺(tái)漏斗、低鎂鋁比技術(shù)突破的相繼實(shí)現(xiàn),爐缸中心活性提升,死焦堆縮小,同時(shí)徑向礦焦比分布合理,爐缸側(cè)壁溫度受到抑制,鐵次下降至12次。

3.3 以“高比例燒結(jié)、高比例塊礦、低燒結(jié)MgO、低鎂鋁比操作”為基礎(chǔ),優(yōu)化爐料結(jié)構(gòu),大幅度降低爐料成本,打造降成本新優(yōu)勢

(1)根據(jù)塊礦、球團(tuán)、燒結(jié)的高溫冶金性能和對(duì)料柱透氣性的影響,合理搭配非主流和主流塊礦的結(jié)構(gòu)比例,減少高價(jià)位的球團(tuán)礦,提高燒結(jié)配比,降低爐料成本。2016年通過降低燒結(jié)堿度(1.80~1.85)、降低燒結(jié)MgO,逐步提升燒結(jié)配比和塊礦配比,大幅度減少高價(jià)球團(tuán)的用量,取消高爐輔料,燒結(jié)比例由原來的75%左右提高到80%以上,球團(tuán)比例控制0~3%,塊礦比例17-20%,降低了噸鐵成本。

(2)利用球團(tuán)烘干機(jī)及新建配套設(shè)施烘干塊礦的整套工藝流程,自主完成方案設(shè)計(jì)及優(yōu)化,在項(xiàng)目方案的創(chuàng)新性和獨(dú)立性上,實(shí)現(xiàn)了塊礦烘干系統(tǒng)優(yōu)化改造。解決了塊礦含水量高、含粉量較高無法直接過篩入爐的問題,避免了塊礦多次加工處理過程,為提高塊礦比例、優(yōu)化爐料結(jié)構(gòu),大幅度降低了煉鐵生產(chǎn)成本,對(duì)爐況長期穩(wěn)定順行提供強(qiáng)有力的支撐。

3.4 綜合焦炭質(zhì)量的穩(wěn)定、高冶強(qiáng)冶煉的同時(shí)規(guī)避高煤比操作≤150kg/t,對(duì)風(fēng)口區(qū)及爐缸焦炭質(zhì)量的穩(wěn)定和改善具有重大作用。

4 深入推進(jìn)可靠性管理,為高產(chǎn)低耗提供支撐

通過推進(jìn)制度改革,從源頭管控原燃料質(zhì)量,強(qiáng)化篩分和設(shè)備點(diǎn)檢等方面,科學(xué)化保障高爐穩(wěn)定順行,為高產(chǎn)低耗做好保障。

4.1 推進(jìn)體制改革,為高效低耗提供體制保障

(1)實(shí)施爐長負(fù)責(zé)制

實(shí)施爐長負(fù)責(zé)制,實(shí)現(xiàn)爐長責(zé)任和權(quán)利的對(duì)等,讓爐長有充分的管轄權(quán),廠部領(lǐng)導(dǎo)、專業(yè)科室為高爐消除生產(chǎn)運(yùn)行障礙,提供好保障。

(2)推行內(nèi)部市場化預(yù)算管理

實(shí)行內(nèi)部市場化預(yù)算管理,把握目標(biāo)消耗管控,內(nèi)部開展勞動(dòng)競賽,提升全員工作熱情和工作質(zhì)量,并加強(qiáng)同工序消耗對(duì)標(biāo)組織管控,找出不足,挖掘潛力。

4.2 強(qiáng)化原燃料質(zhì)量可靠性管理,為高效低耗提供工序保障

強(qiáng)化原燃料可靠性管理及原燃料質(zhì)量稽查力度,是高爐實(shí)現(xiàn)高產(chǎn)低耗冶煉的基礎(chǔ),此方面的管理跟不上,就無法談及高爐穩(wěn)定,更無法談及實(shí)現(xiàn)高產(chǎn)低耗的問題。

(1)注重原燃料質(zhì)量跟蹤

加強(qiáng)鐵前系統(tǒng)溝通,共享鐵前原燃料質(zhì)量信息,有效的確保原燃料質(zhì)量的源頭管控,出現(xiàn)異常情況,及時(shí)預(yù)警,操作者對(duì)操作制度做出相應(yīng)的調(diào)整,防止?fàn)t況出現(xiàn)大的波動(dòng)。

(2)加強(qiáng)槽下振篩管理

定期對(duì)各高爐槽下振篩的T/H值進(jìn)行測定,假如發(fā)現(xiàn)T/H值超過正常值,及時(shí)給予調(diào)整控制,同時(shí)對(duì)入爐的燒結(jié)、球團(tuán)中<5mm粉末進(jìn)行測定,實(shí)施動(dòng)態(tài)管理。

4.3 優(yōu)化探索設(shè)備管理運(yùn)行模式,為高產(chǎn)低耗提供穩(wěn)定設(shè)備保障

建立以高爐為中心的長周期、大計(jì)劃檢修模式。量化管理職責(zé),自主管理與專業(yè)督察結(jié)合,實(shí)施全員設(shè)備管理,提升系統(tǒng)設(shè)備保障能力,保證設(shè)備完好率和降低休風(fēng)率,尤其是杜絕非計(jì)劃休風(fēng),為爐況穩(wěn)定、高產(chǎn)低耗提供了有力支撐。

4.4 強(qiáng)化崗位工藝操作點(diǎn)檢,不斷提高內(nèi)部可靠管理精準(zhǔn)水平

強(qiáng)化崗位工藝操作點(diǎn)檢,是高爐車間精準(zhǔn)管理的重要內(nèi)容。

(1)加強(qiáng)冷卻體系管理

加強(qiáng)冷卻體系點(diǎn)檢管理,實(shí)踐中嚴(yán)格控制各種冷卻參數(shù),監(jiān)控好爐體熱負(fù)荷,同時(shí)建立爐體各段冷卻壁溫度預(yù)警機(jī)制,制定各段冷卻壁溫度的可允許操作范圍。

(2)強(qiáng)化爐前操作管理

高爐一旦出鐵不及時(shí)或渣鐵排放不凈,產(chǎn)生憋鐵,易造成爐內(nèi)氣流發(fā)生變化,從而影響高爐的穩(wěn)定順行。高爐內(nèi)部加強(qiáng)鐵口的維護(hù),為穩(wěn)定出鐵速度、及時(shí)排凈渣鐵創(chuàng)造了條件。

4.5 強(qiáng)化爐況管控,建立日常爐況運(yùn)行管理機(jī)制,通過實(shí)行日運(yùn)行分析管理,統(tǒng)一思想,明確思路,并強(qiáng)化執(zhí)行力考核;利用高爐趨勢化管理的方法來發(fā)現(xiàn)問題并及時(shí)給予預(yù)防性的解決;確保爐況零失常,為高效低耗打好基礎(chǔ)

5 降低能源及制造費(fèi)用

5.1 對(duì)能源流分析,挖潛不足,建立經(jīng)濟(jì)運(yùn)行模式

對(duì)工序進(jìn)行能源流分析,對(duì)不足項(xiàng)制定有效措施,進(jìn)行挖潛。依據(jù)生產(chǎn)實(shí)際情況,對(duì)各種能源、介質(zhì)的使用進(jìn)行充分斟酌,建立了經(jīng)濟(jì)運(yùn)行模式,對(duì)能源介質(zhì)的使用進(jìn)行合理優(yōu)化,既要合理配置保障生產(chǎn),又不造成浪費(fèi)。

5.2 強(qiáng)化費(fèi)用管控,不斷降低制造成本

嚴(yán)格控制日常耐火材料的消耗;強(qiáng)化易耗件管理,進(jìn)行修舊利廢;對(duì)備品備件及直耗材消耗等進(jìn)行分解,使員工成本意識(shí)明顯增強(qiáng)。

6 1750m3高爐高產(chǎn)低耗低成本冶煉技術(shù)實(shí)施效果

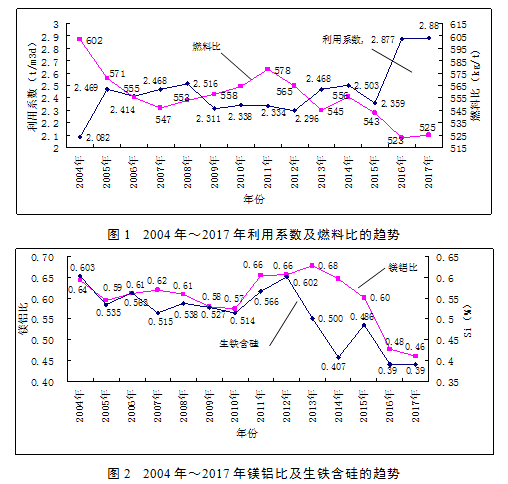

(1)2016年1750m3高爐各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)取得了2003年開爐以來歷史性的突破,其中利用系數(shù)、燃料比、焦比、綜合焦比都創(chuàng)造了開爐以來的最好指標(biāo),煤比也達(dá)到了2013年以來的最高水平,綜合各項(xiàng)指標(biāo)獲得了巨大的技術(shù)進(jìn)步.2004年~2017年利用系數(shù)、燃料比、鎂鋁比及生鐵含硅量的變化趨勢見圖1、圖2.

2016年通過該技術(shù)的實(shí)施,高爐爐況運(yùn)行質(zhì)量顯著提升。根據(jù)冶金交流中心2016年累計(jì)對(duì)標(biāo)數(shù)據(jù),全國在線生產(chǎn)的1750-1800m3高爐總計(jì)22座(剔除特殊礦冶煉高爐),濟(jì)鋼在22座高爐中爐渣Al2O3最高17.75%,排名22位;綜合品位57.2%,排名14位。在這種原料條件下,濟(jì)鋼1750m3高爐利用系數(shù)2.877t/m3d(產(chǎn)量5034t/d),排名第二(其中2016年1#1750m3高爐利用系數(shù)高達(dá)2.91t/m3d,全國第一,截止2017年一季度,利用系數(shù)3.012.877t/m3d,仍是排名第一的水平.);綜合焦比476kg/t,排名第四;實(shí)現(xiàn)了高產(chǎn)、低耗、低成本的目標(biāo)控制。2016年至2017年一季度技術(shù)經(jīng)濟(jì)指標(biāo)及操作參數(shù)情況見表1。

(2)2016年濟(jì)鋼煉鐵廠通過1750m3高爐高產(chǎn)低耗低成本技術(shù)體系的綜合實(shí)施,因燃料比降低獲得的效益(剔除綜合品位上升的影響)、鐵水超產(chǎn)降低煉鐵固定費(fèi)用帶來的效益、高爐低鎂鋁比操作降低燒結(jié)鎂質(zhì)熔劑帶來的效益,三項(xiàng)疊加,1750m3高爐高產(chǎn)低耗低成本技術(shù)實(shí)施后,煉鐵廠合計(jì)實(shí)現(xiàn)落袋效益1.16億元。

7 結(jié)語

(1)高爐高產(chǎn)低耗冶煉,可靠性管理,優(yōu)良穩(wěn)定的原燃料條件支撐是置關(guān)重要的。

(2)完善的爐況管理機(jī)制,確保爐況穩(wěn)定順行,是高爐高產(chǎn)低耗的基礎(chǔ)條件。

(3)敢于打破傳統(tǒng)觀念,大膽嘗試和突破,充分利用和優(yōu)化現(xiàn)有技術(shù)條件, 實(shí)現(xiàn)“大風(fēng)量、平臺(tái)漏斗布料、大礦批、低鎂鋁比、低硅冶煉”,是實(shí)現(xiàn)高產(chǎn)低耗的有效措施。

(4)高產(chǎn)低耗是系統(tǒng)性問題,追求系統(tǒng)成本較低化,不要忽視能源動(dòng)力、制造費(fèi)用等管控。

(責(zé)任編輯:zgltw)