-

摘 要 據(jù)國內(nèi)外相關(guān)鋼鐵流程專業(yè)技術(shù)文獻(xiàn)資料,概述高爐—轉(zhuǎn)爐傳統(tǒng)流程和近年來國內(nèi)外非高爐—電爐短流程的科研、技術(shù)開發(fā)及工業(yè)生產(chǎn)應(yīng)用狀況。文獻(xiàn)資料表明,傳統(tǒng)鋼鐵企業(yè)在日劇嚴(yán)峻的排放壓力背景下,一方面必須走傳統(tǒng)流程綠色化、智能化高質(zhì)量發(fā)展道路,另一方面須積極展開非高爐工藝的研究、技術(shù)路線選擇及應(yīng)用。本文概述了Corex、Finex、Hlsmelt流程、煤基豎爐直接還原等多種非高爐煉鐵流程的工藝特點(diǎn)及與傳統(tǒng)流程在過程優(yōu)化、能源環(huán)保、指標(biāo)提升方面的對比差異。重點(diǎn)概述了Corex工藝和氣基豎爐直接還原工藝,一定程度上為鋼鐵企業(yè)即將或正在實(shí)施鋼鐵新流程在技術(shù)選擇、方向上提供了較為全面的借鑒。

關(guān)鍵詞 鋼鐵 傳統(tǒng)流程 非高爐工藝 氣基豎爐直接還原

1 概 述

鋼鐵工業(yè)是我國國民經(jīng)濟(jì)的重要支柱產(chǎn)業(yè)之一,也是資源、能源、資金、技術(shù)密集型行業(yè)。鋼鐵工業(yè)流程隨著碳的氧化、燃燒、流動(dòng),不可避免的產(chǎn)生CO2排放(簡稱為碳排放)。作為第一鋼鐵生產(chǎn)大國,我國鋼鐵工業(yè)的碳排放量已經(jīng)占到全球總排放量的5~6 %[1]。碳排放是除自然原因之外引起氣候變暖的一個(gè)主要因素[2]。之外,在鋼鐵領(lǐng)域,還存在諸如礦石及煤焦優(yōu)質(zhì)資源衰減、運(yùn)輸費(fèi)用增加、下游市場容納量波動(dòng)及環(huán)保壓力日益增大等多重 制約因素,鋼鐵工業(yè)生產(chǎn)進(jìn)行轉(zhuǎn)型升級勢在必行[3]。鋼鐵工業(yè)清潔生產(chǎn)、節(jié)能減排,最大限度地減少工序NOX、CO2和煙粉塵排放是實(shí)現(xiàn)轉(zhuǎn)型升級的主要目標(biāo)[4]。從其機(jī)理和冶煉基礎(chǔ)出發(fā),傳統(tǒng)高爐煉鐵與非高爐煉鐵還原鐵礦石中鐵的各種氧化物的還原劑主要是以碳(CO)為主,都將產(chǎn)生碳排放。相較而言,非高爐煉鐵工藝比傳統(tǒng)的高爐—轉(zhuǎn)爐流程在依賴優(yōu)質(zhì)資源、節(jié)能和實(shí)現(xiàn)生產(chǎn)過程環(huán)境友好方面具有得天獨(dú)厚的優(yōu)勢[4],一些非高爐工藝生產(chǎn)直接還原鐵(DR)—電爐(EAF)短流程可實(shí)現(xiàn)節(jié)能50 %、減少污染物排放量70 %以上[5],綜合競爭力將超過高爐[4]。本文概述Corex、Finex、Hlsmelt流程、煤基豎爐直接還原等多種非高爐流程的工藝特點(diǎn),重點(diǎn)概述了Corex工藝和氣基豎爐直接還原工藝及應(yīng)用。

2 傳統(tǒng)高爐—轉(zhuǎn)爐流程工藝特點(diǎn)

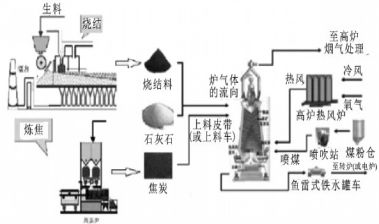

以鋼鐵企業(yè)的能源、排放結(jié)構(gòu)來看,在傳統(tǒng)高爐—轉(zhuǎn)爐流程中,能耗和排放占比最大的工序是高爐煉鐵工藝(含燒結(jié)、焦化)(圖1),其能耗約占整個(gè)傳統(tǒng)流程總量的70 %,其中主要基于C(CO)還原的高爐冶煉過程占比為50 %[2];其碳排放量約占整個(gè)高爐—轉(zhuǎn)爐流程總量的90 %,其中煤消耗產(chǎn)生的碳排放量占到92 %;并且,現(xiàn)有冶煉工藝具有余熱、余能過剩太高,余熱、余能分散的特點(diǎn),最終利用效率低。

圖1 高爐煉鐵工藝流程圖[2]

2.1 傳統(tǒng)鋼鐵流程發(fā)展歷程、特點(diǎn)

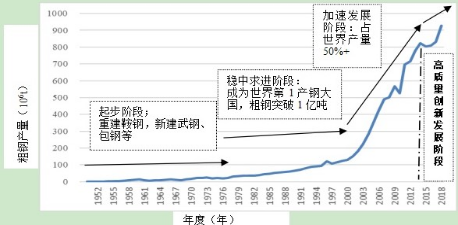

我國現(xiàn)代鋼鐵工業(yè)經(jīng)歷了起步、穩(wěn)中求進(jìn)、加速發(fā)展、高質(zhì)量創(chuàng)新發(fā)展等四個(gè)階段(圖2)。1996年,我國粗鋼首次突破1億噸,在經(jīng)歷了第三階段的高速發(fā)展之后,粗鋼產(chǎn)量超過世界總量50 %,開始進(jìn)入減量化、高質(zhì)量創(chuàng)新發(fā)展階段。以鐵前技術(shù)指標(biāo)進(jìn)步為例,表現(xiàn)在:至第二階段中期,整體上高爐燃料比呈現(xiàn)明顯的下降趨勢。到了20世紀(jì)末,我國最先進(jìn)的高爐(寶鋼4 063 m3高爐)燃料比降低到500 kg/t,實(shí)現(xiàn)半焦半煤,一舉改變了之前處于的不斷引進(jìn)國外先進(jìn)技術(shù)的局面,達(dá)到世界領(lǐng)先水平[7];高爐利用系數(shù)方面,則由初期較低的1.5 t/(m3·d)逐步提升并穩(wěn)定在2.2~2.5 t/(m3·d)。技術(shù)裝備和操控系統(tǒng)的進(jìn)步則是一個(gè)由輸入到輸出的過程轉(zhuǎn)變,技術(shù)裝備輸入標(biāo)志性的事件是:80年代寶鋼從日本新日鐵公司引進(jìn)的具有70年代末期世界先進(jìn)水平的1號(hào)高爐,是我國第一座4 000 m3級的大型高爐。目前,我國已具備完整設(shè)計(jì)、建設(shè)全國產(chǎn)化技術(shù)裝備的高爐煉鐵生產(chǎn)系統(tǒng)(包括燒結(jié)球團(tuán)、焦化、高爐)能力并走出國門建鋼鐵廠,從之前的技術(shù)引進(jìn)到實(shí)現(xiàn)了標(biāo)準(zhǔn)、技術(shù)裝備的全方位技術(shù)輸出,已經(jīng)開始引領(lǐng)世界煉鐵技術(shù)的發(fā)展[7]。

圖2 解放后我國粗鋼規(guī)模發(fā)展歷程

環(huán)保建設(shè)方面,過去5年,我國鋼鐵行業(yè)綠色發(fā)展成績斐然:累計(jì)清出“地條鋼”>1.4億噸,提前超額完成1.5億噸去產(chǎn)能的目標(biāo)任務(wù);采用世界最嚴(yán)格的環(huán)保標(biāo)準(zhǔn)實(shí)施大規(guī)模超低排放改造,環(huán)保水平正在進(jìn)入世界先進(jìn)行列。據(jù)中國鋼協(xié)統(tǒng)計(jì)數(shù)據(jù),2019年,全國重點(diǎn)企業(yè)SO2排放量、噸鋼綜合能耗、水耗、化學(xué)需氧量等均比2015年大幅下降,2020年前9個(gè)月又分別下降了15.43 %、0.05 %、4.33 %、10.68 %[8]。

2.2 環(huán)保壓力新形勢下鋼鐵工業(yè)實(shí)際狀態(tài)及瓶頸

如前述,高爐煉鐵是鋼鐵工業(yè)能耗和碳排放的主要源頭。世界煉鐵產(chǎn)能分布表明[9],非高爐工藝鐵產(chǎn)量占比僅為8.1 %,在粗鋼產(chǎn)量中,電爐鋼產(chǎn)量占比低于總產(chǎn)量的25 %,這說明,傳統(tǒng)高爐—轉(zhuǎn)爐流程仍然占據(jù)絕對主導(dǎo)地位,最主要的煉鐵流程仍然是高爐工藝流程。因此,鋼鐵工業(yè)(尤其鐵前系統(tǒng))需要正視技能減排差距,以達(dá)到2035年空氣質(zhì)量發(fā)生根本性轉(zhuǎn)變的要求查漏洞、補(bǔ)短板,讓大規(guī)模超低排放改造貫穿鋼鐵企業(yè)全流程、全工序。開發(fā)低碳節(jié)能增效的煉鐵新技術(shù)、新工藝是最佳的減排方式之一。在提升生產(chǎn)效率、改善質(zhì)量及穩(wěn)定性、提升指標(biāo)方面,利用工業(yè)互聯(lián)網(wǎng)平臺(tái)、大數(shù)據(jù)技術(shù)以及關(guān)鍵工序?qū)崿F(xiàn)數(shù)學(xué)模型在線優(yōu)化等智能化、信息化手段成為有效途徑[10~12]。朱仁良[13]對國內(nèi)外煉鐵生產(chǎn)現(xiàn)狀及技術(shù)進(jìn)展、中國鋼鐵工業(yè)發(fā)展規(guī)律、鋼鐵行業(yè)面臨的環(huán)保新形勢等進(jìn)行了系統(tǒng)比對、分析總結(jié),認(rèn)為今后煉鐵工藝技術(shù)發(fā)展方向?yàn)椋憾唐谀繕?biāo)是積極開展廠城共融冶煉技術(shù)的研發(fā)與應(yīng)用,中長期則為鋼鐵智慧制造裝備技術(shù)及低碳、低成本工藝技術(shù)的研發(fā)與應(yīng)用。

低碳減排是鋼鐵行業(yè)面臨的最緊迫問題。我國鋼鐵工業(yè)在新的發(fā)展階段持續(xù)推廣、應(yīng)用一系列先進(jìn)節(jié)能減排技術(shù)、智能化技術(shù),生產(chǎn)效率、質(zhì)量和指標(biāo)取得改善,重點(diǎn)區(qū)域鋼企超低排放技術(shù)、裝備改造取得明顯進(jìn)展。但在高爐-轉(zhuǎn)爐流程固有工藝及生產(chǎn)環(huán)境特點(diǎn)下仍然存在以下共性問題:(1)能源、資源消耗大。流程中生產(chǎn)1噸鋼仍需要消耗大量的煤炭、廢鋼和石灰、氧氣等資源,煉鋼脫磷、脫碳工藝會(huì)造成3~5%金屬鐵的浪費(fèi);(2)碳排放和環(huán)保壓力持續(xù)存在。流程中燒結(jié)、焦化、高爐、轉(zhuǎn)爐工序仍將產(chǎn)大量產(chǎn)生的煙氣、粉塵、爐渣等固廢(包括二次處理);(3)鋼材產(chǎn)品質(zhì)量穩(wěn)定性較差。受傳統(tǒng)長流程生產(chǎn)固有特點(diǎn)所限制,流程中鐵水[C]、[Si]、[S]、[P]等元素成分的波動(dòng)易于造成鋼水成分、質(zhì)量不穩(wěn)定,這是造成我國部分高端鋼材產(chǎn)品仍需依賴于國外進(jìn)口的一個(gè)重要原因。反之,傳統(tǒng)流程鋼材產(chǎn)品難以高端化也將進(jìn)一步加大環(huán)境影響及資源消耗;(4)生產(chǎn)連續(xù)性、系統(tǒng)性差。傳統(tǒng)高爐—轉(zhuǎn)爐流程生產(chǎn)中燒結(jié)等各個(gè)重要工序存在不連續(xù)性,過程中產(chǎn)生的熱能經(jīng)二次余熱回收技術(shù)有效轉(zhuǎn)化率、利用率偏低。以上,均是今后傳統(tǒng)高爐—轉(zhuǎn)爐流程主要努力的方向。

3 國內(nèi)外非高爐流程的研究現(xiàn)狀與特點(diǎn)分析

非高爐煉鐵是鋼鐵工業(yè)發(fā)展的前沿技術(shù)和發(fā)展方向之一。非高爐煉鐵工藝?yán)谕耆紵膬?yōu)勢在根源上減少了煉鐵過程對焦煤資源的依賴,并在工藝流程中取消了碳、硫排放大的燒結(jié)、焦化等工序環(huán)節(jié)[14]。此外,非高爐(DR)—電爐(EAF)短流程還具有解決廢鋼質(zhì)量和數(shù)量問題、有效降低鋼鐵流程產(chǎn)品綜合能耗、為生產(chǎn)高端鋼鐵產(chǎn)品提供純凈鐵、實(shí)現(xiàn)資源綜合利用的優(yōu)勢。DR—EAF短流程已成為鋼鐵工業(yè)減少碳排放、改善能源結(jié)構(gòu)和產(chǎn)品質(zhì)量、促進(jìn)鋼鐵企業(yè)可持續(xù)發(fā)展的綠色工藝[9]。

非高爐煉鐵工藝包括直接還原工藝和熔融還原工藝,直接還原煉鐵工藝是在鐵礦石不熔化狀態(tài)下采用煤(煤氣、石油)作為熱源和還原劑對鐵的氧化物進(jìn)行還原獲得固態(tài)直接還原鐵的生產(chǎn)工藝;熔融還原工藝是采用非焦煤將鐵礦石在兩個(gè)反應(yīng)器內(nèi)分別進(jìn)行固態(tài)預(yù)還原、熔態(tài)終還原獲得液態(tài)鐵水的生產(chǎn)工藝[15]。國外對“高爐+轉(zhuǎn)爐”、“直接還原豎爐+電爐”、“Finex+轉(zhuǎn)爐”等3種主流鋼鐵流程進(jìn)行了配加25%廢鋼的能耗和碳排放情況相關(guān)研究。結(jié)果表明,凈能耗方面,“直接還原豎爐+電爐”流程相比較“高爐+轉(zhuǎn)爐”流程并不占優(yōu)。但從碳排放情況來看,該流程直接碳排放量僅為其余兩者的35 %,包括間接碳排放時(shí),約為其余兩者的65 %,“直接還原豎爐+電爐”鋼鐵流程占有顯著的優(yōu)勢[7]。近年來,在直接還原鐵方面,從充分利用國內(nèi)鐵礦資源出發(fā),我國逐步形成以國內(nèi)技術(shù)為基礎(chǔ),以煤制氣—豎爐流程為主導(dǎo)生產(chǎn)工藝的發(fā)展方向[9];熔融還原工藝發(fā)展主要路線則以引進(jìn)、消化國外技術(shù),強(qiáng)化國內(nèi)技術(shù)的研發(fā)、再創(chuàng)新力度,尤其是以消化 Corex煉鐵工藝以及實(shí)現(xiàn)其裝備的國產(chǎn)化為重要方向。

3.1 熔融還原煉鐵工藝

目前,實(shí)現(xiàn)工業(yè)化生產(chǎn)的熔融還原煉鐵工藝主要有Corex、Finex和HIsmelt、HIsarna等,世界熔融還原鐵的總產(chǎn)量近年來徘徊在750~780萬t /a。我國寶鋼建成國內(nèi)第一條Corex工藝生產(chǎn)線(C—3000裝置),考慮資源就近原則搬遷至新疆八鋼繼續(xù)生產(chǎn);韓國浦項(xiàng)2套Finex工藝均處于生產(chǎn)運(yùn)行狀態(tài);澳大利亞HIsmelt工藝工業(yè)示范裝置2017年搬遷至我國山東投產(chǎn)后繼續(xù)運(yùn)行,成為近幾年熔融還原工藝發(fā)展的新動(dòng)向[9]。

3.1.1 Corex煉鐵工藝流程

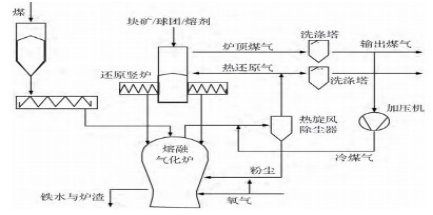

Corex煉鐵工藝是典型的兩步熔融還原工藝,由德國Korf公司與奧鋼聯(lián)于20世紀(jì)70年代末合作開發(fā)[16]。其中:在還原豎爐中進(jìn)行固相預(yù)還原,在熔融氣化爐中進(jìn)行熔態(tài)終還原。其流程為:鐵礦石、熔劑等原輔料通過還原豎爐爐頂及布料設(shè)備裝入后與熱還原氣進(jìn)行固相預(yù)還原,得到金屬化率>70 %的金屬化爐料;在熔融氣化爐中金屬化爐料繼續(xù)進(jìn)行液態(tài)終還原、熔煉得到熱態(tài)鐵水,過程中產(chǎn)生的熱還原煤氣循環(huán)利用(圖3)。Corex煉鐵工藝原料要求為:鐵礦石(塊礦、球團(tuán))TFe> 60.0 %,脈石成分w(SiO2)+w( Al2O3)<6.0 %;熔劑為白云石和石灰石[2]。此外,由于Corex工藝采用純氧煉鐵,煤氣主要為 CO和CO2,氣量小,熱值高。煤氣經(jīng)技術(shù)分離CO2后可循環(huán)使用和用于發(fā)電,實(shí)踐證明Corex煤氣發(fā)電能源利用率偏低(僅32~42 %),一定程度上造成投資和運(yùn)行成本升高[9]。

圖3 Corex煉鐵工藝流程[17]

我國第一座熔融還原煉鐵廠(Corex C—3000技術(shù))于2008年11月在寶鋼建成投產(chǎn),運(yùn)行期間主要存在的技術(shù)缺陷及問題包括:預(yù)還原豎爐內(nèi)球團(tuán)的金屬化率長期低于50 %;豎爐爐料經(jīng)常發(fā)生局部過熱結(jié)塊,鐵水產(chǎn)能難以達(dá)到預(yù)期目標(biāo)值。在吸取第一套 Corex裝置生產(chǎn)經(jīng)驗(yàn)基礎(chǔ)上,寶鋼對第二套Corex裝置上部豎爐進(jìn)行了改進(jìn)并于2010年投入運(yùn)行[9],投產(chǎn)后豎爐產(chǎn)品金屬化率迅速達(dá)到90 %,生產(chǎn)技術(shù)指標(biāo)得到顯著改善,寶鋼C-3000運(yùn)行實(shí)現(xiàn)了多年連續(xù)性穩(wěn)定作業(yè),入爐焦比<200 kg /t,實(shí)際產(chǎn)能達(dá)到110萬t/a。寶鋼Corex項(xiàng)目投入后的生產(chǎn)實(shí)踐,反映了許多在試驗(yàn)研究中難以發(fā)現(xiàn)的問題和解決問題的方向,為我國非高爐煉鐵的發(fā)展奠定了基礎(chǔ)[15]。Corex爐在新疆八一鋼鐵廠的運(yùn)行實(shí)踐中,可維持日產(chǎn)鐵水3 000 ~4 000 t,燃料比降至730 kg/t,焦比降至430 kg/t,氧氣消耗隨燃料結(jié)構(gòu)變化逐步降低,鐵水質(zhì)量可滿足后道工序要求,鐵水成本接近八鋼2 500 m3高爐成本區(qū)間。這表明:在一定的原燃料資源稟賦條件下,Corex爐鐵水成本與高爐相比仍然具備競爭優(yōu)勢,若再進(jìn)一步研發(fā)創(chuàng)新,可能成為世界首創(chuàng)的大型高效熔融還原煉鐵工藝[18~19]。

3.1.2 Finex煉鐵工藝流程

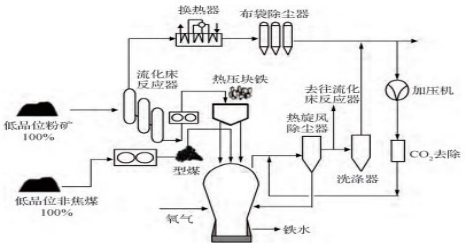

Finex熔融還原工藝源自于韓國浦項(xiàng)對其從奧鋼聯(lián)引進(jìn)的C-2000流程裝置進(jìn)行的創(chuàng)新和改進(jìn),主要改進(jìn)內(nèi)容包括:加配粉煤壓塊和煤粉噴吹系統(tǒng),以一組流化床替換Corex工藝還原豎爐,利用熔融氣化爐制得的還原氣對低品位粉礦進(jìn)行還原[9]。Finex工藝流程為:型煤加入熔融氣化爐經(jīng)過燃燒分解成為富含CO和H2的高溫氣體→流化床鐵礦粉預(yù)還原→預(yù)還原粉礦制成熱壓塊鐵、非焦煤制取壓塊煤→熔融氣化爐終還原、熔化→液態(tài)鐵水和爐渣,粉礦和非焦煤中的硫等雜質(zhì)元素隨爐渣排出[16](圖4)。

圖4 Finex煉鐵工藝流程[16]

Finex工藝原燃料和Corex工藝基本一致,不需要燒結(jié)廠,直接使用鐵礦粉和非焦煤作原料,冶煉過程中配以5~10 %焦炭,噴煤量達(dá)150 kg/t鐵,實(shí)現(xiàn)清潔生產(chǎn)大幅減少排放和污染。不足之處在于:對礦粉粒度要求較嚴(yán)(1~8 mm);噸鐵燃料比仍達(dá)到750 kg;流化床鐵粉會(huì)發(fā)生粘結(jié)[16]。這說明粗礦粉低溫還原速度慢,導(dǎo)致反應(yīng)器效率低與能耗升高。

3.1.3 Hlsmelt、HIsarna煉鐵工藝流程

HIsmelt工藝取消了燃料、礦粉造塊,是一種可直接使用粉礦、粉煤的鐵浴熔融還原煉鐵工藝[9],也是真正接近于一步法的熔融還原煉鐵工藝。主要工藝系統(tǒng)包括:熔融還原爐(SRV爐)、礦粉(煤粉)烘干、制粉及噴吹系統(tǒng)、熱風(fēng)爐、出鐵場、煤氣清洗等輔助系統(tǒng)(圖5)。尤其是除熔融還原核心系統(tǒng)(SRV爐+熱礦噴吹),其余輔助系統(tǒng)為高爐工藝的常規(guī)系統(tǒng),這可以實(shí)現(xiàn)短流程與長流程系統(tǒng)的互通互用,利于降低成本和自主研發(fā),更好地為主系統(tǒng)服務(wù)[17]。HIsmelt工藝流程結(jié)合了氧氣煉鋼與高爐煉鐵部分技術(shù)特點(diǎn),主要流程為:礦石、煤制粉→噴入金屬熔融區(qū)→熔化和形成冶煉氣體(主要成分H2和 CO)→冶煉氣體與富氧熱風(fēng)混合再燃燒。過程中釋放出大量熱量以輻射、對流傳熱的方式充分混合到金屬液滴內(nèi)并傳輸?shù)饺鄢刂校瑥亩M(jìn)行冶煉和還原[16]。HIsmelt工藝具有原燃輔料使用靈活、操作直接、總投資低、鐵水質(zhì)量好等優(yōu)點(diǎn)。工藝中核心系統(tǒng)(SRV爐)需采用富氧、溫度為1 100~1 200 ℃熱風(fēng)助燃,需配套建設(shè)熱風(fēng)爐;同時(shí),由于富氧風(fēng)中氧氣體積比例僅為39 %,富氧風(fēng)中的氮?dú)庠谝欢ǔ潭壬辖档土?/span>SRV爐煤氣熱值。借鑒Corex和Finex工藝,研發(fā)、應(yīng)用氧氣替代富氧風(fēng)冶煉技術(shù),成為HIsmelt工藝技術(shù)進(jìn)步的方向[17]。

(責(zé)任編輯:zgltw)