-

摘要:本文介紹了龍鋼高爐富氧噴吹煤粉的設計技術特點。實踐證明,通過狠抓入爐原燃料質量、改善高爐透氣性、優化高爐操作制度、狠抓爐前管理等措施,取得了較好的經濟效益,其中1號高爐富氧率已接近3%,利用系數達到3.12,煤比達112 kg/t。

關鍵詞:高爐;富氧;噴煤;焦比

中圖分類號:TF538.6+3 文獻標識碼:A

1 引言

我國鋼鐵工業的能源消耗占全國總能耗的10%-15%。高爐噴煤技術是20世紀90年代以來煉鐵系統結構調整的核心,對于鋼鐵工業的全局結構優化也具有重大意義。

龍鋼1號高爐有效容積450 m3,于2002年12月26日開爐投產以來,各項技術經濟指標與全國同類型高爐相比差距較大,企業以“高產、優質、低耗、長壽、安全”作為指導思想,堅持精料方針,制定合理的爐料結構,提高設備裝備水平,高爐采取強化冶煉、富氧大噴吹、高風溫、大礦批、全風冶煉操作等措施后,高爐的經濟技術指標有了明顯的進步。利用系數達到了3.12 t/m3 ·d,入爐風溫1021℃,降低焦比,噴煤比達到112 kg/t,入爐焦比440 kg/t。

2 落實精料方針,狠抓原料質量

2.1 配套燒結生產能力,穩定優化爐料結構

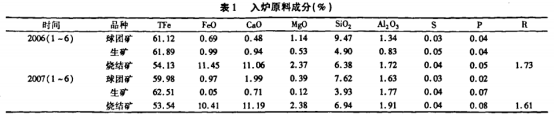

沒有質量高、數量足的原料做保證,爐況穩定順行及強化就很難實現,為此集團公司于2003年新建16座小球團豎爐,50 m2燒結機于2004年9月8日投產,高堿度燒結礦配加多種進口球團礦和塊礦,入爐料結構相對比較穩定,以70%燒結礦+20%球團+10%生礦為主,根據爐況需要適當調整入爐料配比,入爐原燃料成分見表1。

積極采用小球燒結技術、均質燒結等技術以后,燒結礦還原性提高,FeO含量逐漸減小。返礦量減少,成品率提高。從2004年6月配加了SYP燒結增效劑,不僅對固體燃料有催化助燃作用,同時還可增強燒結過程的氧化氣氛,加快燃燒速度,相對增加了放熱量,易形成低熔點液相,提高燒結礦強度和成品率。

2.2 改善焦炭質量。嚴把焦炭質量關

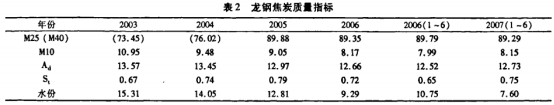

自產焦炭選擇煤質好且相對穩定的煤炭供應商,加強質量把關,嚴格檢驗,杜絕假煤、劣質煤。分類堆放,合理配煤,確保焦炭質量的穩定。外購焦炭嚴把質量,確保二級焦炭的供應,近年來龍鋼焦炭質量指標見表2。

2.3 加強篩分。降低入爐粉末

增設一臺冷礦篩,減輕高爐槽下的篩分壓力,并且擴大了篩板的有效過濾面積,提高了篩分效果。加強原料管理,提高原料混勻工作,確保入爐原料成分穩定,原料混合均勻,減少波動。強化二次混勻,減少成分波動。將給高爐供應的入爐原料進行二次混勻、固定倉位按規定入倉,使球團礦、塊礦配料更加合理、穩定。

3 富氧噴煤實踐

3.1 富氧工藝特點

龍鋼高爐富氧鼓風采用的工藝是從制氧廠來的工業氧直接通入冷風管內,然后和冷風一起進入熱風爐,經過熱風總管從高爐風口送入高爐。富氧鼓風管道采用的是不銹鋼的氧管,位于放風閥之前。插入口距放風閥為1 500 mm,插入冷風管部分為圍管式結構,帶有4個輸入口的氧氣插入管對準冷風管中心。

3.2 富氧噴煤使用效果

(1)無煙煤噴吹效果。

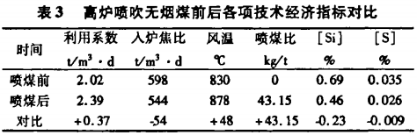

高爐噴煤于2004年3月18日正式投運。噴煤系統按煙煤噴吹設計,但投產初期全無煙煤噴吹,高爐噴吹煤粉后,爐內煤氣流分布發生了明顯變化。煤氣中CO2含量明顯提高,從原來的13%左右提高到17%以上,煤氣利用率顯著提高,焦比大幅度降低,入爐焦比降低了54kg,高爐利用系數提高了0.37t/m3 ·d,高爐噴煤前后各項技術經濟指標對比見表3。

(2)混噴效果。

從2005年9月6日正式開始混噴,截止9月22日煙煤配比已達到了50%,隨著操作技術的不斷進步,對不同的煤質配比進行爆炸實驗,確保安全無爆的情況下逐漸提高煙煤配比,截至目前噴吹煙煤的比例達到了90%,噴煤系統運行正常穩定。高比例煙煤的噴吹有利于冶煉低硅生鐵,隨著噴煤比的不斷提高,生鐵含硅逐年下降。

(3)富氧冶煉效果。

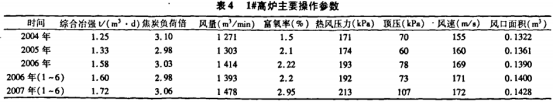

龍鋼高爐富氧系統于2004年9月16日投運,高爐富氧噴煤后主要操作參數見表4,根據龍鋼高爐噴煤比在100 kg/t以上的情況,富氧率提高至2%-3%時冶煉效果較佳。富氧提高1%可使噸鐵的煤氣量減少4%。冶煉強度提高到了1.72t/m3·d。富氧鼓風后,恰好給加大噴吹量、強化煤粉的燃燒和改善噴吹效果創造了極為有利的條件,根據新日鐵、首鋼的經驗公式,富氧1%可提高煤比22kg/t。

4 建立合理的操作制度,強化高爐冶煉

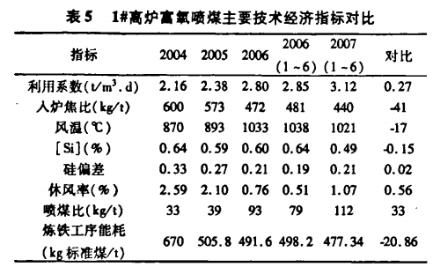

強化高爐冶煉。嚴格執行操作規程及操作預案,為高爐的穩定順行創造了良好的條件。高爐富氧噴煤強化冶煉后主要技術經濟指標對比見表5。

4.1 保持爐況穩定順行

保持爐況穩定順行要在穩定爐況上下功夫,根據原燃料條件制定詳細的操作方針,1號高爐投產初期由于受熱風爐影響,風溫使用較低,經過對熱風爐改造后。風溫得到提高,特別是高爐富氧噴煤后,熱風溫度平均在1020℃以上,使爐缸工作更加活躍,有力地促進了爐況順行,增產節焦效果顯著。高風溫有利于降低焦比,特別是有利于提高煤粉燃燒率,增加噴煤量。

4.2 實施停放上渣操作.降低工藝休風率

采用停放上渣的冶煉技術,操作上使用大風量、高風溫等措施,提高爐缸溫度,確保爐缸熱量充沛、爐缸工作活躍。自停放上渣以來,要求控制合適的爐渣堿度;保證出凈渣鐵,減少爐缸存鐵量。要求各高爐放鐵時必須保證長短兩根鋼釬,保證鐵口深度和角度,適當減小鉆頭寬度,采用以上技術以后高爐爐況穩定,工藝休風率大大降低,每月可減少渣口小套20個。

5 結語

(1)龍鋼高富氧噴煤技術應用是成功的,對高爐帶來了顯著的效果。

(2)高比例煙煤的噴吹有利于冶煉低硅生鐵,隨著噴煤比的不斷提高,生鐵含硅逐年下降,取得顯著的節能效果。

(3)富氧噴煤要實施精料工作和合理的爐料結構;同時要依靠科技進步,并結合龍鋼高爐生產的特點,不斷對噴煤系統進行適用性改造,提高安全密封性能,充分發揮富氧噴煤的優勢,節能降耗,降低生鐵成本,創造最佳效益。

參考文獻:

[1] 殷瑞鈺.綠色制造與鋼鐵工業[J].鋼鐵,2000,35(6):60-65.

[2] 殷瑞鈺,王曉齊,李世俊,等.中國鋼鐵工業崛起與技術進步—20世紀90年代以來若干關鍵共性技術對中國鋼鐵工業發展的影響與思考[M].北京:冶金工業出版社,2004.

[3] 張春霞,齊淵洪,嚴定鎏,等.中國煉鐵系統的節能與環境保護[J].鋼鐵,2006,41(11):1-5.

[4] 沙永志.高富氧大噴煤技術分析[J].煉鐵,2006,25(6):19-22.

[5] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2003.367.

[6] 廖文新,王紅章.八鋼噴吹高比例煙煤高爐操作經驗及節焦效果[J].中國冶金,2002,56(1):37-39.

[7] 畢傳光.梅山1號高爐低燃料比生產實踐[J].煉鐵,2002,21(6):11—14.

[8] 張賀順,劉利鋒,馬洪斌.首鋼2號高爐噴煤降焦生產實踐[J].煉鐵,2006,25(6):7-10.

[9] 宋陽升.我國高爐噴煤技術的發展和前景[J].鋼鐵,1996,(12):13·15.

[10] 翁宇慶.進一步發展高爐噴煤和精料技術推動煉鐵系統節能降耗和結構凋整[J].鋼鐵,1998,(7):1-4.

[11] 徐萬仁,李榮壬,錢暉.寶鋼高爐大量噴煤時煤粉在爐內的利用狀況[J].鋼鐵,2000,(5):5-9.

[12] 翟興華.高爐噴煤系統設計探析[J].煉鐵,2003,22,(5):5-8.

[13] 高雪生,韓鵬沖,焦 剛.長鋼高爐提高煤比的措施[J].煉鐵,2004,23(5):43-44.

[14] 朱錦明.寶鋼高爐高煤比的實踐與探索[J].煉鐵,2004,23(6):20-24.

[15] 潘穎軼.鞍鋼新l號高爐噴煤系統設計及運行[J].煉鐵,2004,23(1):35-37.

[16] 梁中渝,殷利.龔文渠,等.富氧噴煤高爐能量變化的分析[J].鋼鐵,2005,40(1):16-19.

[17] 姚廷利,張振峰,張永恒.承鋼高爐富氧高煤比生產實踐[J].煉鐵,2005,24(2):47-50.

[18] 張建成,高賢成,趙曉明.高爐適宜富氧量研究[J].鋼鐵研究,2003,135(6):5-7.

(責任編輯:zgltw)