-

張海鑫 劉紅生 陰彬彬 王 帥

(日照鋼鐵控股集團有限公司)

摘 要 本文介紹了高爐停爐前的準備工作及高爐停爐降料面的操作實踐,對停爐降料面中存在的問題進行了分析探討,并提出改進措施,為以后的停爐降料面工作提供了寶貴的經驗。

關鍵詞 高爐 停爐 降料面

1 前言

日照鋼鐵12號高爐為串罐無料鐘爐頂,屬高爐二代爐齡,于2016年7月30日點火,截止2020年12月31日,單位爐容產量達6691t/m3。根據公司產能平衡, 高爐于2021年1月28日降料面停爐進行噴涂,計劃歷時6天。此次降料面按計劃將爐內料面降至風口區域以便于爐內冷卻壁噴涂。

2 停爐前的準備工作

降料面是高爐停爐操作中的一個重要環節,也是一項比較危險的作業,因此準備工作關鍵要做到細致、周到。

2.1 停爐前隱患排查

(1)停爐前全面檢查各冷卻設備、機械設備、電氣設備正常,全面進行安全隱患排查。

(2)煤氣除塵、熱風爐、看水崗位當班負責人將空氣呼吸器、報警儀等防護救護器材進行檢查,確保器材正常。

2.2 洗爐作業

停爐前(降料面)要保證爐況順行,同時降低爐渣堿度,提高鐵水含硫,以利于停爐前排凈渣鐵,具體操作:

(1)1月28日夜班開始停用高鈦海砂球團;

(2)1月28日夜班消耗螢石,噸鐵消耗量10kg/t;消耗錳礦,控制鐵水 [Mn]在0.7%-1.1%;

(3)1月28日15:51預休風時東場提高鐵口角度,由原來的12°提高到14°;

(4)降料面前爐內保基礎熱量,杜絕低爐溫,提高低堿配比降低爐渣堿度,配加蛇紋石,改善渣鐵的流動性:[Si]0.30~0.50%,[S]≥0.030%,R2:1.10~1.15,鎂鋁比:0.70±0.05。

2.3 預休風安裝爐頂打水裝置

(1)提前制作打水裝置,并在值班室操作電腦增加打水閥門控制按鈕以及手動、自動打水流量表(小時流量、累計總流量)。

(2)1月28日15:51預休風53min安裝爐頂打水裝置。

(3)重點檢查爐頂霧化打水裝置,保證供水量及打水霧化效果。

(4)在風口平臺打水管安裝電控閥,在值班室操作,避免降料面過程中風口區域作業,降低風險。

2.4 停爐料

1月28日夜班開始煤比按照140kg/t調整負荷與煤量。12:00改全焦冶煉,焦比650 kg/t,隨著焦炭總量增加,焦炭中硅對堿度影響增大,計劃上調高堿比例10%左右,但白班爐溫控制偏高,[Si]在1.06-1.38%,造成爐渣堿度升高,實際高燒配比下調2%。16:44復風后爐溫平穩,由于爐溫一直處于1.0%以上,于18:18停煤。

3 降料面停爐

3.1 降料面作業

本次降料面采取打水降料面方法,1月28日 16:44復風后開始停止上料,料罐和受料斗里面各放1批蓋面焦(打水至飽和狀態),將氣密箱冷卻氮氣開至最大,根據頂溫情況開始打開爐頂噴霧水,頂溫嚴格控制在350℃以內,TRT入口溫度控制在200℃以內。在頂溫上升較快時,裝入一批蓋面焦,可以有效控制頂溫的快速上升,本次降料面共計上蓋面焦3批(合計18噸),裝入凈焦效果不十分明顯時,則及時減風至可控狀態。

降料面初期全風全氧作業,風壓305kPa、氧氣11500m3/h。因外網出口管道開裂,高爐被迫減風,并于18:19開爐頂大放散,18:25切煤氣停止回收煤氣。切煤氣操作后,逐步加風,并維持風量1700m3/min,富氧7000m3/h。18:44第一次爆震,頂壓由36kPa升至38kPa,但因壓量關系較平穩,未減風,此后陸續發生14次爆震。20:51爆震,頂壓由22kPa升至49kPa,高爐減風減氧控制,風量減至1400m3/min,富氧減至3900m3/h,此后壓量關系平穩。

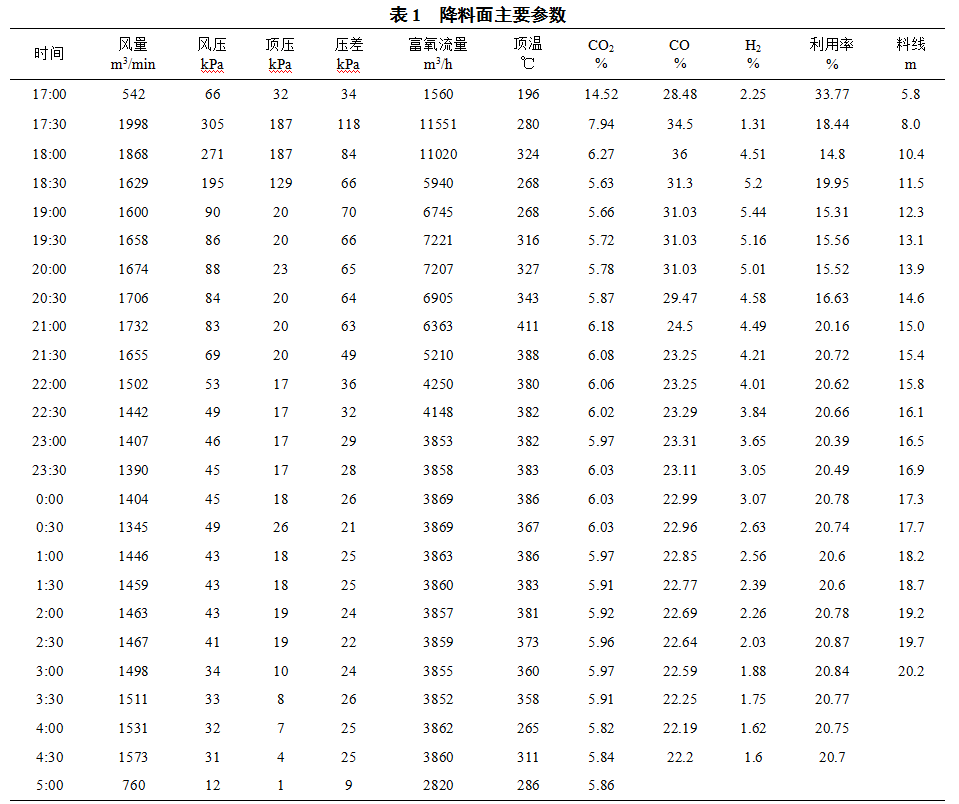

1月29日2:10高爐14#-20#風口變暗,部分風口火苗可見且飄向風口上方,判斷料面已降至風口,但中間料堆偶爾還有塌料現象,4:27大部分風口吹空變黑,4:46高爐休風。具體操作參數見表1。

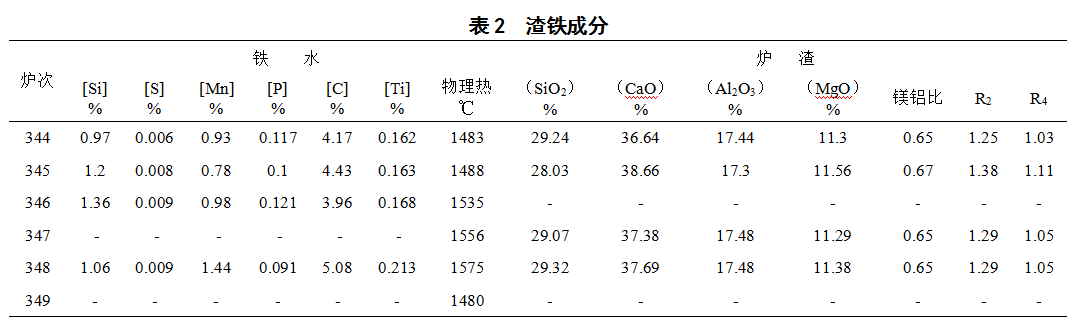

3.2 降料面期間出鐵

停止上料后總計出鐵三爐次。16:44復風后第一爐次鐵,出鐵量223.78噸;第二爐次鐵20:15開口間隔39min,開口后出鐵107min,出鐵量87.58噸。第三爐次鐵23:03開口,開口出渣未見鐵,一直到降料面結束,降料面共計出鐵量為311.36噸。期間渣鐵成分見表2。

4 經驗與不足

4.1 降料面的經驗

(1)蓋面焦的使用可以有效控制頂溫的快速上升,可保證降料面初期全風全氧作業,同時蓋面焦可以減輕爐墻粘結物脫落而引起的爆震,但蓋面焦不易使用的太晚。

(2)降料面過程中,要保證物理熱充足,確保鐵水[Si]含量不低于0.6%,防止爐墻粘結物大面積脫落而引起爐涼。

(3)降料面時可以維持較高的富氧量,能在很大程度上縮短降料面時間,本次降料面初期維持前面富氧量,最大富氧量11551m3/h。

(4)降料面過程中控制合理的頂溫能有效的減少爆震發生。本次降料面控制高爐頂溫:開放散前頂溫不低于260℃,開放散后頂溫保持在350~400℃,很大程度上使爐頂打水直接氣化隨煤氣逸出,避免了水直接與料面接觸導致的水煤氣反應,進而造成爆震,對安全及降料面速度都提供了保障。

(5)停爐前各項準備工作均由專業個工程師復核,不僅按期完成,更保障了工作質量,為安全、快速、穩定停爐奠定了基礎。

4.2 降料面的不足

(1)因高爐降料面前爐況順行不好,實際爐溫控制偏高,鐵水含[Si]超過1.0%,鐵水含[S]低,鐵水粘,流動性差,導致鐵水溝粘鐵積鐵多,增加了爐前作業強度。

(2)鐵溝粘鐵多,爐前鐵水罐位擋壩不牢,延誤高爐出鐵,爐內渣鐵排放速度慢。

(3)設備隱患未及時排查處理導致外圍管道開裂,受此影響高爐被迫提前減風、開爐頂大放散、切煤氣,影響高爐排鐵及降料面進程。

5 結論

高爐降料面前進行了認真細致地準備,制定了詳細周密的作業計劃,降料面過程中科學控制風量與頂壓,合理控制爐頂打水量,確保了迅速安全地降料面作業。降料面過程中風量、風壓基本平穩,未發生管道、懸料現象,為后期的噴涂工作奠定了基礎。

6 參考文獻

[1] 馬建泉,林超,鄭朋超,沈海波,吳惠濱. 首鋼京唐5500m3高爐安全降料面實踐[J].河北冶金,2020.9.

(責任編輯:zgltw)