-

羅 力 陶著欽 張 強 仇 浩

(日照鋼鐵控股集團有限公司)

摘 要 日鋼7號高爐為厚壁爐襯,爐齡6年半左右,高爐內型極不規整。抗波動能力差,經濟技術指標大幅度滑坡,高爐停爐耗時10小時,噴涂歷時184小時,開爐后指標得到明顯改善。對后續日鋼停爐噴涂具有重大借鑒意義。

關鍵詞 爐型 停爐 噴涂 開爐 指標

1 前言

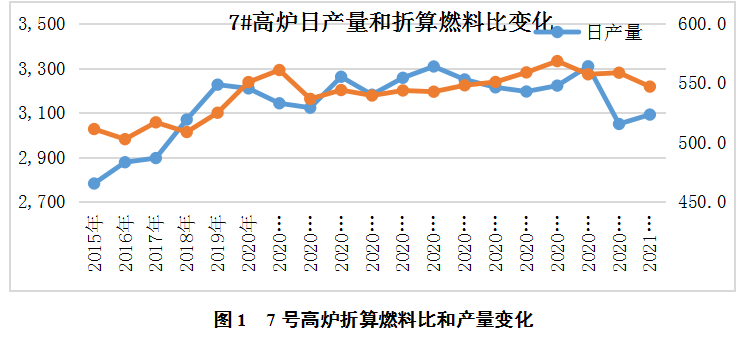

日鋼7號高爐二代爐齡,于2014年10月30日點火。截止2020年1月20日,單位爐容產量9668t/m3。該高爐為厚壁爐襯,開爐6年多以來,磚襯破損嚴重,高爐內型極不規整,高爐管道行程和崩滑料頻繁,高爐被迫發展邊緣氣流以維持基本順行。高爐抗波動能力差,產量低難以強化,燃耗高。經濟技術指標大幅度滑坡。見圖1。

鑒于7號高爐本體情況,在2021年年初鋼鐵效益下滑情況下,決定對7號高爐進行停爐噴涂。高爐合計停爐7天,開爐點火后24小時內風口全開,爐況順行,經濟指標大幅改善。

2 停爐操作

2.1 準備工作

2.1.1 停爐前爐況順行,排凈渣鐵

(1)氣流微調,以疏導為主。上部料制維持焦炭平臺不動,角差由-3°變為-4.75°,礦帶由3環變2環。

(2)消耗螢石10kg/t鐵,保證爐渣中CaF2在2.5%以上,消耗錳礦保證鐵水[Mn]在0.7%-1.1%,消耗熔劑后保基礎熱量[Si]0.30~0.50%,[S]≥0.030%,R2=1.15~1.20,配加蛇紋石保證MgO/Al2O3=0.70±0.05。

(3)提高鐵口角度,由原來的12°提高到14°。

2.1.2 預休風安裝爐頂打水槍

(1)針對爐頂打水槍進行優化,改進手動打水槍,要求噴灑霧化均勻;

(2)安裝手動打水和自動打水流量計,風口平臺打水管安裝電控閥,在值班室操作。

2.2 停爐降料面

本次降料面采用打水降料面方法。

1月24日17:00開始停止上料,料罐和受料斗里面各放1批蓋面焦(安排卷揚打水至飽和狀態)共上蓋面焦3批,控料線至5m,將氣密箱冷卻氮氣開至最大,氣密箱溫度在降料面過程中變化不大維持在25~30℃。降料面初期全風全氧作業, 18:19產生一次爆震,為安全起見,18:32開大放散,18:36切煤氣,高爐進入常壓操作,風壓在90kPa,爐頂壓力20kPa,富氧4500m3/h;1:12個別風口變暗,高爐逐漸減風至50kPa左右,富氧2000m3/h,2:42大部分風口吹空變黑,中間料堆偶爾還有塌料現象,3:01高爐休風。

本次休風合計打水1020t。此次降料面的得與失:

(1)為防止停爐時,爐墻脫落物導致熱量不足,高爐于17:00停止上料時停煤,停止上料前3小時燃料比在800kg/t,停爐時爐溫在1.0%左右,物理熱在1500~1550℃,且考慮了停爐過程中爐溫上升對爐渣堿度的影響,停爐時爐渣堿度維持在1.20~1.25水平;熱量、堿度合適,渣鐵暢流,高爐排凈渣鐵,為高爐開爐創造良好條件;

(2)降料面參數預估表根據近期實際產量、燃料比測算出噸焦氧耗后測算料線深度和雷達探尺深度基本保持一致,此停爐模型可以推廣;

(3)此次降料面時維持較高的富氧量,能在很大程度上縮短降料面時間,本次降料面初期維持正常富氧量,最大富氧量11000m3/h,降料面至風口以上一直保持4000 m3/h以上;

(4)停爐前利用預休風機會加裝了改造后手動打水管,降料面時打水量控制穩定,噴灑均勻,頂溫控制好。料面降的徹底,停爐后從風口看整個料面在風口以下20cm,中心有料堆。

(5)受爐型規整度差影響,料面降至爐身中下部時,高爐出現大的爆震,高爐被迫轉為常壓操作,不利于排凈渣鐵和降料面進程。說明高爐料面降至爐身中部時高爐應減風。

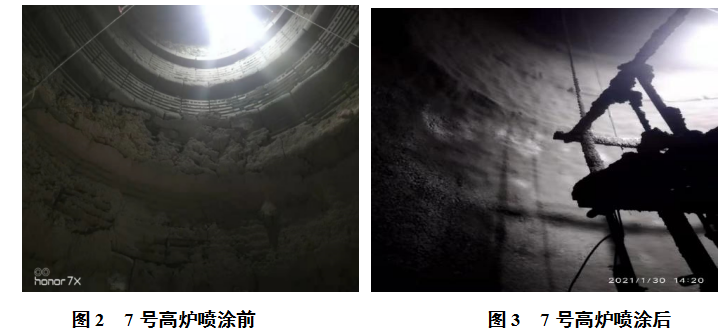

3 噴涂作業

停爐后高爐上水渣蓋住爐缸風口區域焦炭。使用黃沙將鐵口全部蓋死,減少爐缸吸入空氣而產生煤氣。人工清理爐壁,以方便噴涂作業。根據高爐爐墻侵蝕情況進行噴涂作業,噴補過程噴涂料嚴格按照要求,減少反彈料并力求高爐內形規整光滑,本次噴涂造襯噴注237t噴涂料,噴涂反彈料5.74t,反彈率2.42%。

噴涂作業得與失:

(1)此次清理爐墻為人工清理,清理較為干凈,噴涂為人工噴涂,較為均勻,反彈率2.42%,相對較低;

(2)7號高爐爐喉鋼磚分為2層,上層爐喉鋼磚完好,下層爐喉鋼磚有損壞脫落,對脫落鋼磚部位打鉚固釘,噴涂找平;

(3)7號高爐8段及以上冷卻壁帶有鉤頭,噴涂時為平滑過渡,未找平,影響整體爐型平滑度。

4 開爐準備

4.1 清理爐缸

噴涂結束后,爐前工清理風口區域殘焦炭,以及噴涂的反彈料。并盡量將東鐵口上方(1#、2#、3#、4#、15#、16#、17#、18#)風口中心線以下焦炭清空,填充新焦炭,為以后順利開爐提供有力條件。送風前埋一個φ60mm的氧槍。

4.2 烘爐

此次烘爐參照入爐風溫和頂溫,熱風爐全開混風調節閥,關閉熱風閥和冷風閥,烘爐初始溫度設定為200℃,受管道涼影響,實際出口風溫在130℃,入爐風溫在70℃左右,打開熱風閥和少開冷風閥,使風溫維持在200℃左右。按照烘爐曲線,200℃風溫穩定4h,然后逐步線性升高風溫,24h后風溫升高至350℃。

實際烘爐1月31日3:25開始烘爐,31日14:00頂溫急劇上升同時頂溫>風溫,從爐頂紅外攝像看,爐缸焦炭著火燃燒加劇,布兩批焦炭后火未滅,減風效果不佳,重力除塵器內部CO濃度仍然偏高,無法施工,于1月31日17:35被迫休風烘爐中斷,2月1日8:38-15:43再次送風烘爐。影響烘爐效果。

此次烘爐得與失:

(1)此次烘爐采用混風調節閥全開,用冷風閥開度來調整風溫,實現了風溫精確中靶;

(2)此次烘爐期間,爐頂放散采用一開一關,風壓25~30kPa,風量1350m3/min,風壓風量使用偏高,且下部焦炭層疏松溫度高,導致爐缸焦炭著火,影響烘爐進程和效果。

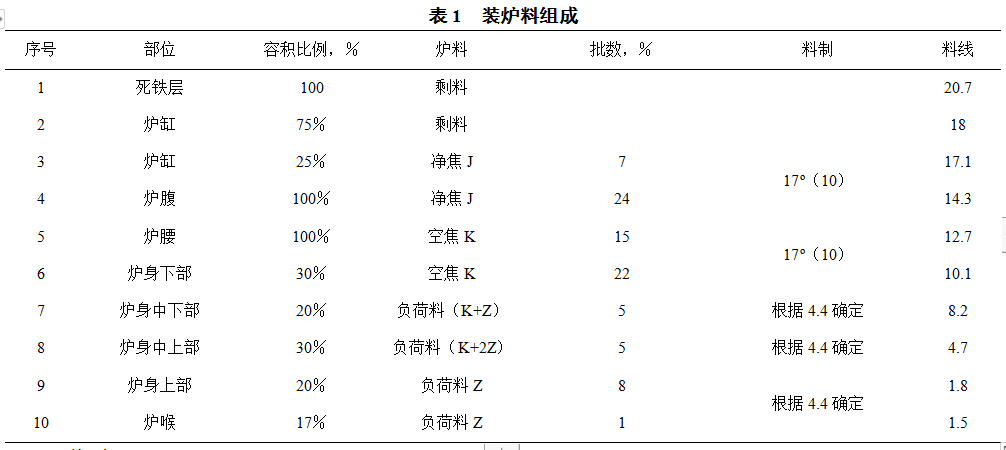

4.3 裝爐料的組成

(1)爐料結構:高堿度燒結礦73%+低堿度燒結礦19%+球團4%+塊礦4%;

(2)負荷料的選擇:礦批8200kg,焦批3000kg,負荷2.733,正常料Z焦比620kg/t,全爐焦比:2706.42kg/t;

(3)鐵水:預計初次鐵水含硅:3.0%(根據風量和風溫水平會有不同),初次鐵水含錳:1.2%;

(4)爐渣:正常料(Z)爐渣堿度R2:1.167,MgO/Al2O3:0.680,Al2O3:15.19%,

全爐爐渣堿度R2:1.056,MgO/Al2O3:0.701,Al2O3:16.72%,初次渣CaF2含量:6.05%。

4.4 裝料

2月1日9:20開始按照開爐方案帶風裝料,實際為提高上料速度,按照料車最大能力進行上料,凈焦J按照6t、空焦K按照4.5t、正常料Z按照16.8t,空焦和正常料按照開爐方案同樣配比進行調劑;

爐腹及以下裝凈焦,凈焦J焦批為6t(干焦),按照17o(10)單環布料,裝完凈焦后雷達探尺所測14.41米;

爐身下部10m以下裝空焦,空焦K焦批為4.5t(干焦),白云石900kg,螢石200kg,按照17o(10)單環布料,裝完空焦后雷達探尺所測10.11米;

爐身10m以上開始裝有正常料(K+Z),正常料Z焦批為6.25t(干焦),礦批為16.8t,錳礦480kg,螢石300kg,白云石400kg,硅石500kg,布料料制按照:

JJ↓KK↓,αJ=21o(4)19o(4)17o(4)

αK=16o(10),角差-3°

每布一批料,對礦焦進行上1°,上完3批負荷料(K+Z)后雷達探尺所測8.26米;

負荷料(K+2Z),布料料制按照:

JJ↓KK↓,αJ=24o(4)22o(4)20o(4)

αK=18o(10),角差-3°

每布一批料,對礦焦進行上0.5°,上完2批負荷料(K+2Z)后雷達探尺所測6.2米;

開始走正常料(J+2Z),布料料制按照:

JJ↓KK↓,αJ=25o(4)23o(4)21o(4)

αK=20o(10),角差-3°

每布一批料,對礦焦進行上0.5°,上完4批正常料Z機械料線(西)4.37m,料線設定1.5m改為自動縮角,布料料制按照:

JJ↓KK↓,αJ=32o(4)30o(4)28o(4)

αK=27o(10),角差-3°

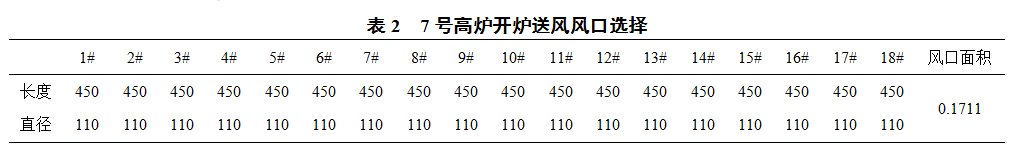

4.5 風口面積的選擇

計劃開爐風口全部采用110/450,風口總面積0.1711m2,8個風口送風,堵10個風口分別是(開爐出鐵鐵口對面10個,采用偏堵),堵完風口后風口面積為0.0760m2。

5 開爐操作

2月1日19:18送風點火,風壓加至130kPa,兩個爐頂大放散全開,頂壓3kPa左右,風量在900m3/min,經過理論測算實際料線深度應該下降1m左右,實際探尺未動,21:36高爐放風坐料,后續探尺動作、料線下降深度與理論測算基本一致,有滑料。0:35爐頂溫度上升至100~150℃,引煤氣至荒煤氣放散,關爐頂大放散,做煤氣爆發試驗,1:27煤氣質量合格,引煤氣至外網。高爐逐步加風至185kPa左右,頂壓提至85kPa左右,一是保證壓差在100kPa左右,有利于順行,二是根據送風風口面積和正常風口面積,確定送風風壓。5:28開口出鐵,[Si]0.13%,[S]0.300%,物理熱1330℃,爐渣R2:1.07,渣鐵流動性較好,高爐開始富氧噴煤,提熱量。7:06開5#14#風口,視爐溫情況開風口放緩,10:00左右高爐鐵水[Si]上升至1.0%以上,物理熱上升至1400℃以上,高爐逐步加風開風口,焦礦分環,上角度,至16:35風口全開。

5.1 氣流控制

主要涉及開風口加風和料制調整兩個方面。

5.1.1 開風口的控制

7:06開5#14#風口,視爐溫情況開風口放緩,10:00左右高爐鐵水[Si]上升至1.0%以上,物理熱上升至1400℃以上,高爐逐步加風開風口,至16:35風口全開。

開風口原則:一是爐況順行,熱量充足,渣鐵暢流;二是風口順著送風風口開,呈偶數;三是風量加到位、風速和風壓到上限后再開下一個。

5.1.2 料制調整

料線設定1.5m改為自動縮角,布料料制按照:

JJ↓KK↓,αJ=32o(4)30o(4)28o(4)

αK=27o(10),角差-3°

開爐送風初期焦礦角度使用小角度,保順行。中心氣流不足,邊緣較盛,隨著渣鐵排放,高爐堵風口,高風速,中心逐漸出氣,高爐逐漸分環上角度。

12:00焦炭分環,布料料制按照:

JJ↓KK↓,αJ=33o(3)31o(3)29o(3)27o(3)

αK=27o(10),角差-3°

15:00礦焦分環,上角度,布料料制按照:

JJ↓KK↓,αJ=35o(3)33o(3)31o(3)29o(3)27o(3)

αK=29o(10)27o(10),角差-3°

直至風口全開。高爐料制調整的整體思路就是上角度,上角差,引中心,穩邊緣。

5.2 熱量和造渣

開爐后前期熱量嚴重不足,與理論測算相差大,耽誤后期加風和開風口進程,主要原因分析:

(1)開爐焦比偏低,對爐缸殘存渣鐵、噴涂等整體耗熱量判斷不足;(2)開爐送風后前十小時平均風溫783℃,風溫低;(3)烘爐效果偏差,送風點火后,水分蒸發吸熱。

鐵水方面:入爐鈦負荷偏高,硅高后,鈦含量高,鐵水發粘,影響出鐵;

渣相方面:一是硅起來后,爐渣R2上升至1.50左右,二是爐渣鋁高,隨著熱量上升,爐渣中殘存的噴涂料被熔化,爐渣中的Al2O3上升至22%以上,鎂鋁比下降至0.6以下。

5.3 引煤氣時間

在點火送風后,爐頂溫度大于100℃后,煤氣站做煤氣爆發試驗,合格后引煤氣。

煤氣合格主要是H2<4%,O2<1%[1],為達到要求,主要是形成液態渣鐵,即正常料Z下降至爐腰甚至爐腹區域。

5.4 第一次出鐵時間

此次7號高爐約9小時出第一爐鐵,與理論計算相近,正常料Z下降至爐腹區域,甚至是爐腰區域,高爐渣鐵即可熔化形成,渣鐵形成后,較同批焦炭早到達爐缸區域。

5.5 開爐操作得與失

(1)裝料過程包括后續風壓風量料制等使用得當,爐況順行,開爐總體較為順利。

(2)引煤氣時間與開鐵口時間和理論計算基本相近,此開爐模型后續可以推廣。

(3)開爐前期熱量不足,后期爐溫起來后鐵水鈦高粘稠,爐渣鋁高堿度高,后續開爐可借鑒一是降低鐵水鈦負荷,二是提高鎂鋁比,三是配料表測算堿度時修訂鐵水[Si],四是準備熔劑時(白云石塊、硅石),應考慮粉末,避免備少,此外硅石可以多備些,避免硅高堿度高。

(4)后期開風口過快,在爐缸熱量和工作狀態未改善情況下,11:30~16:00開完最后5個風口,造成10#中套下部燒損。

(5)開爐過程中,爐頂溫度難控,爐頂打水頻繁,實際生產可以適當增加塊礦比例消耗(<10%)。

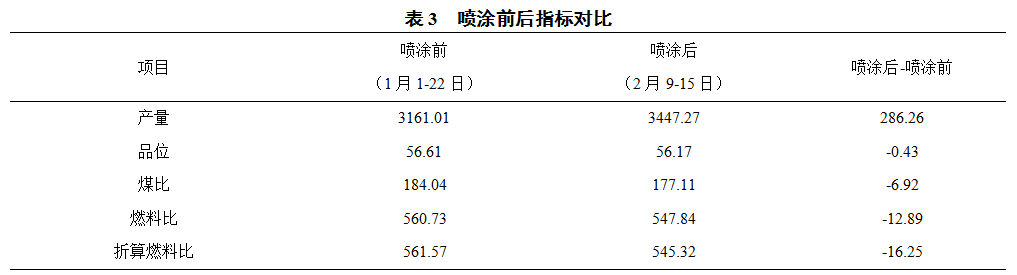

6 噴涂前后生產對比

6.1 指標對比

(1)噴涂后產量提高286.26t/天帶燃料比降低12.89kg/t。

(2)扣除品位影響,折算燃料比降低16.25kg/t。

7 結語

(1)此次停爐、噴涂及開爐工作較為順利,為后續日鋼高爐噴涂提供很好的借鑒作用。

(2)從噴涂前后指標對比來看,產量和成本均可在未來2~3月內收回。

8 參考文獻

[1] 朱仁良.寶鋼大型高爐操作與管理[M].北京:冶金工業出版社,2015:324~369.

(責任編輯:zgltw)