-

劉占浩

(金昌鐵業(集團)有限責任公司)

摘 要 隨著中國經濟增速放緩成為新常態,鋼鐵行業嚴冬加劇,鋼鐵品價格“跌跌不休”,產品升級轉型發展又不是朝夕所能完成的,求生存成為鋼鐵企業的首要任務,面對嚴竣的局面,提高燒結礦質量,降低返礦率顯得尤為重要。金昌鐵業(集團)有限責任公司煉鐵廠現有98m2步進式燒結機一臺,由于種種原因,燒結礦返礦率一直偏高。煉鐵廠通過綜合分析,從源頭抓起,通過優化進配料、加強過程控制(穩定水碳、強化制粒、適當提高料層厚度、控制適宜的點火溫度、減少漏風率)等措施,燒結返礦率由25%下降到16%。

關鍵詞 返礦率 厚料層 強度

1 前言

燒結礦一直是我國高爐冶煉的主要原料,占高爐爐料結構的75%以上。隨著燒結技術的不斷發展,燒結礦質量的要求也越來越高,不僅要求其品位、堿度穩定而且對其強度和粒度組成的要求也越來越高。金昌鐵業(集團)有限責任公司煉鐵廠現有98m2燒結機一臺,配套420m3高爐,年計劃燒結礦產能80萬噸。近幾年,隨著燒結機大型化發展,燒結礦品位逐步提高,但同時也出現了成品燒結礦強度降低和細粒級比例增加的問題,對燒結和煉鐵生產造成不同程度的影響。尤其是返礦率上升,影響燒結成品率的提高,相應生產成本升高。為此,降低燒結返礦率成為了我們“挖潛增效,保生存,促發展”的重要手段。經過幾年的總結摸索,發現了較多存在問題,并逐一解決,燒結礦返礦率大幅度降低。

2 燒結礦高返礦因素分析

通過技術排查及分析,影響燒結礦返礦的因素眾多,主要原因有配料原燃料粒級及成分的穩定性(精礦粉品位不穩定、生石灰含鈣量波動,夾生率高≧40%)。燒結工藝配料系統老化,配料誤差大,致水炭不穩,燃料四輥破碎運行時間長,煤粉細度達不到工藝要求。燒結返礦粉配加量過大,除塵灰配料不均,燒結點火溫度不足等問題,以上原因造成顆粒因構成比例不合理,燒結過程中軟化溫度區間大,不容易形成液相凝結成塊,至燒結返礦率較高。

3 降低燒結返礦率的措施

①進些年來燒結球團交替生產,公司自有礦山所生產精礦粉無法同時滿足燒結、球團生產,為保障燒結正常生產,燒結50%精礦粉需外購,外購礦化學成分、質量高低不一,采購熔劑質量不穩定,CaO含量波動,夾生率高致使生石灰消化效果差等,無形中影響內返礦率的升高。在燒結開機前對不同精礦粉按一定比例混勻后多點取樣,提前掌握原燃料性能,做到穩定燒結參數,保證燒結質量的前提下降低內返礦率的最終目的。其次進行燃料質量及其粒度優化并強化燃料粒級監控,確保煤粉粒級小于3mm>80%,對發現問題及時反饋,保證生產過程中燒結熱量的均衡、穩定。

對加入的燒結返礦量進行控制,高爐燒結礦返礦中含有一部分小顆粒的燒結礦和未燒透的生料具有疏松的結構可以改善混合料的粒度組成,提高混合料透氣性加速燒結過程,低熔點的礦物促進液相形成改善燒結礦機械強度,近些年為進一步降低生產成本,煉鐵廠本著“變廢為寶”的原則,燒結生產過程中加入的返礦量達到40%以上,造成水炭波動大,制粒效果變差,返礦量過大將直接影響燒結礦質量。通過摸索實踐,燒結礦返礦配比控制在28%以內,燒結礦強度、質量改善,自返礦量大幅度降低由8%降至5%。

②不斷穩定燒結過程。對部分老舊工藝秤進行更換,并且制定嚴格的配料秤管理制度,及時發現配料秤存在的問題,積極聯系專業維修人員進行解決,另外作業區應加強監管控制工作,對電子稱進行標定,以保證整個操作過程中配料精準程度。按要求每2小時跑盤一次,通過跑盤要求單倉偏差不允許超過3%。

③提高混合料溫度。在一二混料筒內通入蒸汽,對混勻料進行預熱,提高生石灰質量,利用生石灰消化放熱提高混合料溫度,并在皮帶尾部安裝混料器,使消化后的消石灰充分與混勻料接觸,減少熱量損失,提高混勻料料溫。通過以上措施,將混勻料料溫提高到60℃以上,防止和減薄燒結過濕層現象,有效提高了燒結料層的透氣性,為厚料層操作創造了有利條件。

④強化燒結布料,增加料層厚度,減少邊緣效應。通過摸索將燒結料層厚度由700mm提高至750mm,使用厚的燒結料層一方面可以減少能耗,另一方面可以提高燒結礦質量,有效降低燒結內返礦情況,臺車覆蓋燒結礦表面料具備燃燒迅速,冷卻速度較快,提高燒結布料厚度可有效減少燒結表面結礦比重,是減少燒結礦返礦率的重要手段。

⑤推行標準化操作。加強工藝紀律檢查,結合自身優勢,綜合不足因素,煉鐵廠成立質量監督管理小組,定期或不定期進行工藝紀律檢查工作,只有通過這種方法才能加強工藝管理力度,保證燒結質量。同時根據原有崗位操作規程編制崗位作業操作標準化,要求崗位工在操作中嚴格執行。對除塵灰的加入量進行控制,確保均勻加入避免因除塵灰加入量不穩定影響燒結透液性。

對配料室料倉進行改造保證下料穩定性,安裝混合料料溫監測儀和自動測水分析系統,保證混合料水分的穩定性及調整的及時性。

嚴格控制燒結終點制燒結終點,使燒結終點控制在倒數第二個風箱。

燒結布料采用九輥布料器,布料后根據料層透氣性調整配重量,鋪底料厚度控制在20mm,點火溫度由1000℃提高至1050℃,進一步降低了燒結表面返礦率。

適當提高燒結礦堿度,從燒結礦的顯微結構來看,隨著燒結礦堿度的提高,燒結礦中鐵酸鈣的數明顯增加,燒結礦治金性能得到改善,根據高爐爐料結構變化,燒結礦堿度上限由1.8%提高至1.9%,采取堿度中上限控制,燒結礦的強度提高較為明顯。

⑥強化設備管理。燒結生產時一個連續的過程,頻繁的開停機將影響燒結礦質量,影響燒結礦成礦過程,最終導致返礦量大幅度增加,加強設備點檢,利用檢修機會處理設備故障,減少無計劃開停機。

燒結漏風率升高影響返礦量的生成,對于出現的漏風點及早處理并建立臺賬,燒結機風箱破損、機頭機尾密封板、臺車本體磨損加劇、部分臺車外沿變形等造成漏風率上升,返礦量增加,合格產量降低,消耗上升。通過觀察燒結臺車漏風部位燒結礦液相形成不足,燒結礦強度差,通過臺車擋板緊固,大面積更換爐篦條、隔熱件,更換部分臺車外沿、臺車滑道加油潤滑、補焊風箱破損部位等一系列措施,漏風率降低。通過處理,進一步降低了燒結機漏風率。

4 效果

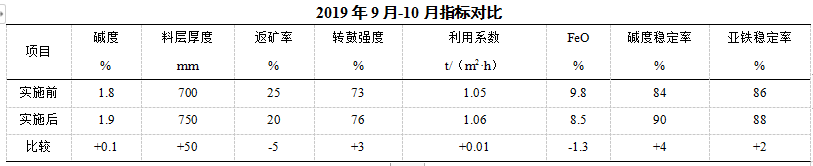

以上措施實施后,燒結礦各項理化指標均有所提升,燒結礦質量改善,返礦率降低,固體燃耗下降,燒結礦強度提高。具體指標如下:

從表可以看出,細化各項措施后,燒結返礦率降低了5%,利用系數上升0.01t/(m2·h),燒結礦轉鼓強度上升3%,燒結FeO含量降低了1.3%,燒結礦堿度穩定率、FeO穩定率分別升高4%,2%。

5 結語

降低燒結返礦率有很好的經濟效益,無論從工藝管理操作還是設備正常運行都需要時刻關注, 隨著以上措施的實施燒結礦各項指標均有所提升,燒結返礦率由25%下降至20%,相應燒結轉鼓強度提高,較好的滿足高爐生產需求,取得了良好的經濟效益。

6 參考文獻

[1] 王振龍,燒結原理與工藝[M].兵器工業出版社,2003.

[2] 張鐵根.賀淑珍,提高燒結礦強度的實驗研究[J].2008年.

[3] 肖居廣.敖萬忠.張金柱.趙躍平,燒結生產過程中燃料配加量的實驗研究[N].貴州工業大學學報,2006年.

(責任編輯:zgltw)