-

趙福俊

(武安市鑫匯冶金工業有限公司)

摘 要 某1080m3高爐長期休風燜爐34天,高爐工作者積極應對,制定詳細方案,克服了燜爐時間長,沒有預燒熱風爐,在冷風開爐的情況下,做到送風后30個小時富氧噴煤,41小時風口全開,高爐全面恢復正常生產。

關鍵詞 長期休風帶負荷 保溫 鐵口貫通 預埋氧槍 冷風開爐

某公司1080m3高爐于2019年1月大修爐缸整體澆筑后一直單爐生產,復產以來生產穩定、順行較好。原計劃2020年2月8日休風燜爐7-10天,休風料按全爐焦比1.8t/t計劃(休風燜爐料參數見下述)。因其他因素影響,開爐復產推遲到3月13日零點,實際燜爐天數33天22小時。如果將爐料全部扒出再開爐,將造成巨大的人力、物力和時間的投入,而且會把爐內的熱量損失掉,在扒爐過程中極易出現安全事故。為此,公司同煉鐵廠開會決定在不扒高爐和不予燒熱風爐的情況下冷風開爐。針對此次開爐的不利條件,在準備的時間上公司給予充分保障,鐵口提前五天預埋氧槍加熱爐缸,風口提前兩天處理殘焦,達到了送風后30個小時富氧噴煤41個小時全開風口,并且沒有壞風口的理想效果,兩個鐵口出鐵順暢,爐況順行,為單爐生產開爐積累了寶貴經驗。

1 燜爐料

1.1 裝料順序

2t硅石+21批凈焦+14t鎂石+4噸硅石+8批負荷料(一段)+2批凈焦+2t硅石+4批負荷料(二段);

1.2 爐料組成

焦批:10噸(干、濕各50%),焦丁:0.6噸,綜合水份:6%;

礦批:一段:28t(不含熔劑);二段:30t(不含熔劑)。

礦批組成:燒結68%,球團20%,塊礦12%,硅石1.25t,鎂石0.35t;

1.3 冶煉參數

入爐品位:54.5*68%+62.9*20%+62*12%=57.1%

第一段負荷料焦比:600kg/t

第二段負荷料焦比:555kg/t

全焦比:1.8t/t

鎂鋁比:0.7

堿度校正:[Si]=2.5,R2=0.9

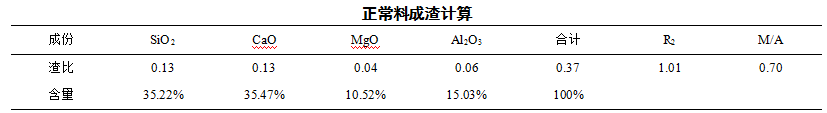

1.4 成渣計算

2 燜爐后的保溫工作

2.1 風口的保溫

休風后拆掉送風裝置,采取風口堵泥的密封方式。小套內堵泥后并用輕質耐火磚在大套內側砌筑,然后填滿黃沙,耐火磚砌墻外面用耐火泥抹平,并涂抹黃油密封,以減少熱量損失、杜絕進風,從而減少爐內焦炭燃燒和爐內的氧化還原反應。

2.2 送風管道的保溫

熱風圍管下方進風短管出口用廢舊耐熱纖維棉塞嚴,并用薄鋼板從外側固定好,關閉倒流休風閥。

2.3 高爐本體的保溫

休風2小時后,常壓水和高壓水各停一臺水泵,冷卻水量減少50%,第三天安排看水工控水,爐底、爐缸側壁、風口各套以出水不斷水為原則,把進水量控制到最小,爐體冷卻壁爐腹帶以正常出水量的30%。

2.4 熱風爐的保溫

三個熱風爐專人檢查確認閥門關閉完好后,熱風液壓站斷電并掛警示牌。各個水冷閥門進水量控制到最小,以出水不斷水為原則。

3 技術措施和復產執行

3.1 復產前的準備

3.1.1 改進型氧槍(自制)的技術利用

目的:加熱爐缸,使爐缸內殘留的冷凝渣鐵升溫熔化后從鐵口排出,使鐵口和風口之間的透氣性和透液性保持良好,將兩個鐵口之間貫通,形成送風后半個爐缸的工作面。

此高爐東、南兩個鐵口夾角為110°

如上圖所示:3號至17號風口為復風時的送風風口;

根據復產計劃安排,3月8日白班開始用氧燒鐵口。先用吹氧管平著向上燒通鐵口通道,點燃爐缸內焦炭,將兩個鐵口同時進行,深度實際達到3米以上。8日16:00南鐵口埋入氧槍,9日10:20東鐵口也后一步埋上氧槍。氧槍埋好后調整好氧槍上的氧氣和壓縮空氣用量,專人監控好,當爐內產生渣鐵,熱電偶溫度急劇升高時,及時拔出氧槍,將爐內渣鐵排出。至10日下午兩個鐵口均燒出焦炭,這時用有水泥將兩鐵口重新堵口,留待送風前再次預埋氧槍。

3.1.2 復產前的設備試車

在送風復產前必須進行充分的設備調試。試車和各種能源介質的確認工作,是確保高爐送風后各系統的正常運轉,是高爐快速恢復的前提保障。

3.1.3 熱風爐的燒爐準備

高爐在長達近34天的燜爐期間,雖說已經做了細致的保溫工作,但由于時間長,熱風爐蓄熱室溫度已經下降至260℃,為節約成本及時間上的不確定性,沒有做開爐前的烘爐工作。開爐復產前兩天開始給熱風爐煙囪用木柴點火烘烤,用以增加復產后引煤氣燒爐后的煙囪抽力。三座熱風爐留1號用作送風,2號3號兩座熱風爐做點火孔內裝入木柴燒爐的準備,同時在這兩座熱風爐點火孔的位置讓機修接上氧氣管閥門,等待高爐引上煤氣后,木柴明火配煤氣點火燒爐用,等燒爐火焰穩定后打開氧氣管閥門助燃燒爐,用以快速升高熱風爐頂溫,盡快給高爐送上熱風的目的。

3.1.4 風口的處理

3月10號組織人員清理干凈風口內的砌磚和河沙,摳干凈里面渣鐵與焦末。卸下風口小套,檢查風口里面情況,除1號和20號風口里面焦炭已黑,其它風口還有紅焦炭。將風口前端殘渣殘焦清出一部分后再裝上小套,重新在小套內裝填新焦炭。按計劃用3-2-1-20-19-18-17號靠近鐵口附近的7個風口送風,其余13個風口全部用有水泥加圓磚堵好,保證送風時不被吹開。并且將這13個風口小套冷卻水全部控水50%。

3.2 各操作制度的確立

3.2.1 送風制度

送風面積:復風時用3-2-1-20-19-18-17號七個風口送風,每個風口120m3/min風量。

3.2.2 裝料制度

3.2.2.1 裝料制度的調整

復風前期參照休風時的布料矩陣進行調整,臨送風前測得料線深度為3.5米,角度收縮取半米1度的經驗值,并縮小料面平臺寬度,以利于兩道煤氣流發展。具體裝料制度如下:O 33(2)31(5)28(3) C 35(2)33(2)31(2)28(2)24(3)

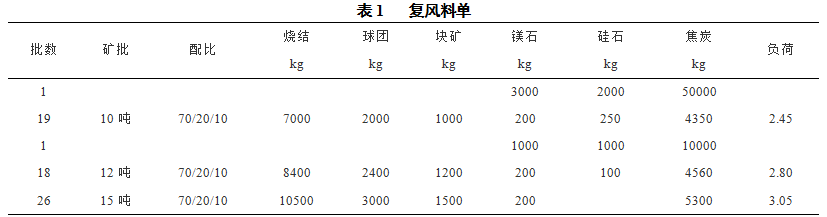

3.2.2.2 批重

根據風口面積和送風風量,恢復初期,礦批用10噸。

3.3 復風操作

按計劃3月13日0點送風,兩個鐵口提前埋好氧槍繼續燒氧,調整風、氧比例提前兩個小時加熱爐缸。

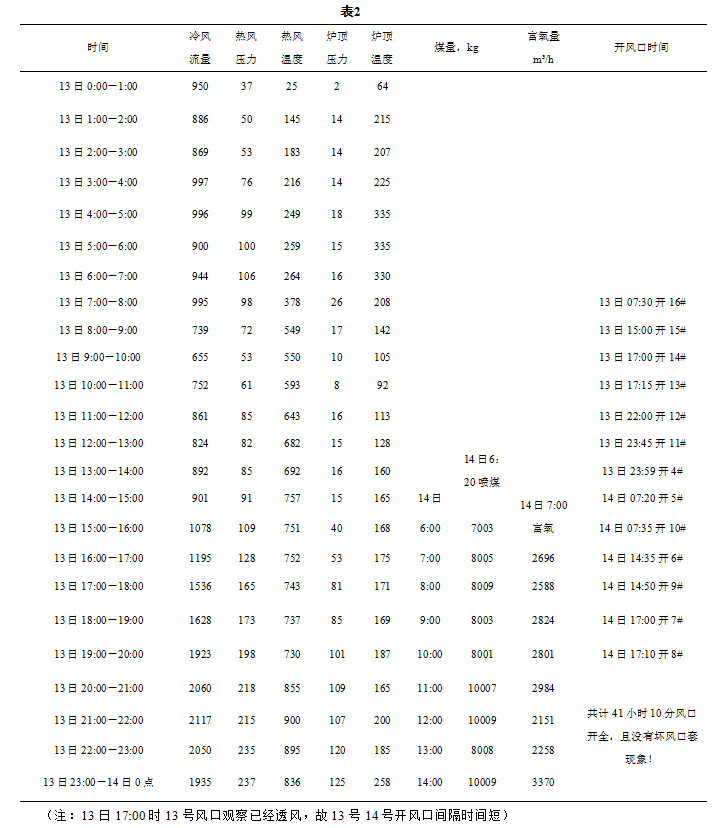

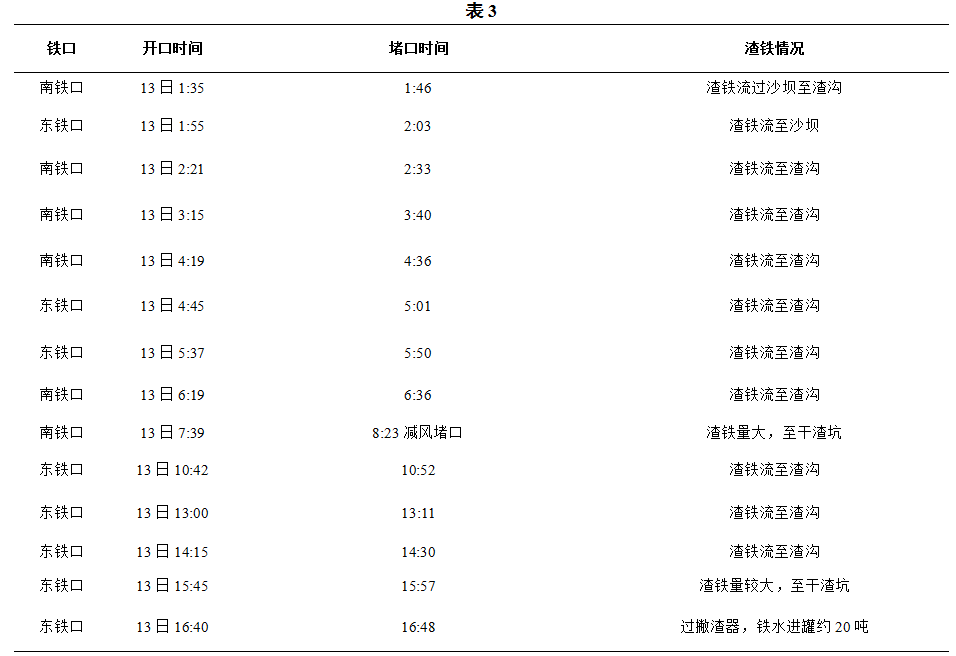

3.3.1 復風操作參數及進度詳見表2。

3.3.2 引煤氣及熱風爐點火富氧燒爐操作

送風后爐頂及煤氣系統通氮氣保持正壓,各放散閥為開啟狀態,用以置換殘留空氣,當高爐頂溫>100℃以上時,2:36開始通知所屬崗位引煤氣操作并完成并網。

引煤氣后第一時間給熱風爐點火燒爐使用:

熱風爐燒爐點火時間:3:30 3號熱風爐木柴明火配煤氣點著火開始燒爐,通過窺視孔觀察火焰到為明亮藍色,等待15分鐘待火焰穩定后,打開提前準備的點火孔上接好的氧氣DN15mm閥門進行富氧燒爐,再次觀察窺視孔,火焰呈明亮半透明藍色,拱角電偶溫度明顯上升。由于煤氣量少的因素故集中先燒3號爐。4個小時后3號拱角溫度達726℃,煙道溫度91℃,準備倒用。7:35 2號熱風爐開始木柴明火配煤氣點著火燒爐,等火焰穩定后通過窺視孔觀察火焰為明亮藍色,同樣和3號熱風爐一樣打開點火孔上氧氣DN15mm閥門加速燒爐時間。(注:7:30由1號熱風爐倒送3號熱風爐,3號送上熱風后,熱風溫度達到500℃以上,高爐風口大為好轉)

3.3.3 開風口操作

開風口主要依據以下四個方面進行:1、依據爐前渣鐵順利排出;2、依據風口工作均勻明亮,煤氣流穩定,沒有懸料崩料難行現象;3、依據風口水溫差1度左右,間隔時間大于兩個小時以上;4、選擇出鐵中開風口。待捅開風口后再將該風口小套的冷卻水全開。(爐底水還是在控制在最小量)。

3.4 出渣鐵情況統計

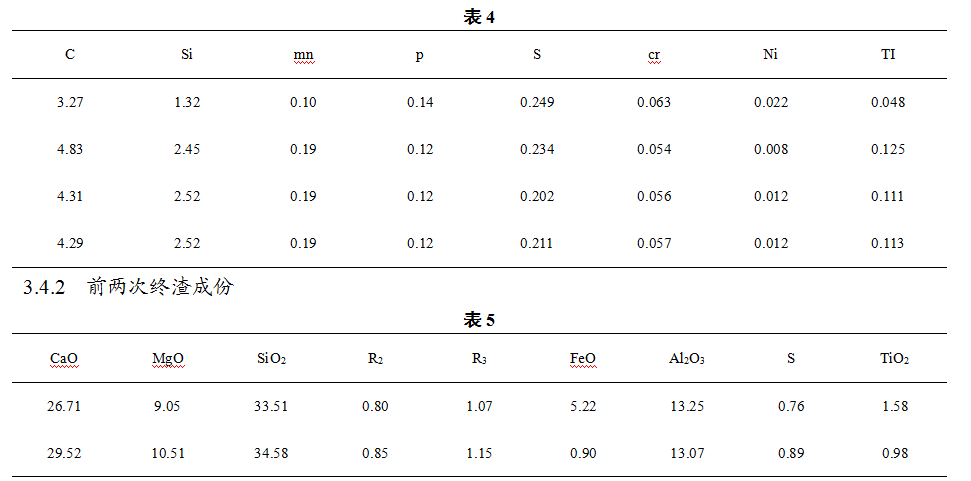

3.4.1 前四罐生鐵成份

4 實際效果

達到了預期目標,兩個鐵口互為保障,有利于快速恢復,復產第三天高爐利用系數3.03t/(m3·d)產量,第四天利用系數3.30t/(m3·d)產量。在用氧槍燒鐵口期間,鐵口區域冷卻壁耐材襯體沒有受到損傷,沒有發生人身安全事故,實現了安全復產,大大降低了爐前勞動強度,降低了高爐開爐時的物、力成本。

5 開爐小結

(1)鐵口氧槍預埋有利于爐缸快速加熱,將兩個鐵口之間貫通,為快速恢復打下基礎;

(2)鐵口氧槍的氣體(氧氣、壓縮空氣)比例轉換及在線測溫,不僅保證了鐵口區域耐材及鐵口孔道的安全性,也使加熱爐缸效果更好;

(3)快速引煤氣并且富氧燒熱風爐加速蓄熱,送風7小時后風溫達到500度以上,是開爐成功的關鍵;

(4)開爐前期的準備工作指導思想不僅注重了爐缸的透氣性,更注重了恢復爐缸的透液性,使涼渣鐵順利排出到爐外;

(5)冷風開爐時,時刻觀察風口變化,尤其在負荷料到達風口后要及時適量減風,等待換爐后風溫升起加熱風口。

(責任編輯:zgltw)