-

李 楊 王德軍 趙 晗 高哲龍 宋小龍

(首鋼通鋼煉鐵事業部)

摘 要 通鋼2680m3高爐設計采用全冷卻壁、磚壁合一薄壁爐襯、銅冷卻壁、炭磚-陶瓷杯復合爐底、全軟水密閉循環冷卻系統、并罐無料鐘爐頂、頂燃式熱風爐等一系列先進實用技術,為實現高產、優質、低耗、長壽、環保的生產目標奠定了技術基礎。

關鍵詞 高爐設計 薄壁爐襯 銅冷卻壁 無料鐘爐頂 頂燃式熱風爐

1 前言

首鋼通鋼集團公司根據發展需要,決定新建一座2680m3高爐及其配套設施。為實現高風溫、高煤比、高頂壓、高煤氣利用、高利用系數、低能耗及長壽、環保的生產目標,新2號高爐主要設計指標:利用系數2.35t/(m3·d),入爐礦綜合品位59%,焦比330kg/t,煤比180kg/t,風溫1250℃,爐頂壓力0.25MPa,富氧率3%,噸鐵渣量≯340kg,年產生鐵220萬t,高爐一代爐齡15年。新2號高爐已于2014年7月12日點火開爐,7月13日順利出鐵。

2 高爐本體

本次高爐本體設計目標是在強化冶煉的條件下,實現高爐一代爐役壽命達到15年。爐體框架設計采用自立式大框架結構,上部采用間距17×17m的正方形框架,下部采用間距26×17m矩形框架。平臺寬敞,爐殼負荷輕,以利于擴大兩個鐵口間的夾角。高爐內型設計采用有利于強化冶煉的矮胖型,并采用全冷卻壁、磚壁合一薄壁內襯、銅冷卻壁、水冷炭磚薄爐底爐缸結構、軟水密閉循環系統等先進技術以及完善的檢測儀表,為高爐生產穩定、順行、高效、長壽奠定基礎。

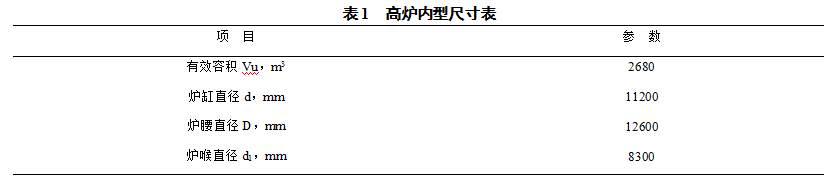

2.1 高爐內型

合理的高爐內型是實現高產、穩產、低耗、長壽的基本條件之一。在總結國內外同類容積高爐內型尺寸的基礎上,結合通鋼具體的原燃料條件,高爐設計采用適宜強化冶煉的矮胖操作爐型,爐型參數見表1。其特點如下:

(1)適當矮胖,減小爐身角及爐腹角。較小的爐身角有利于受熱膨脹后的爐料下降;較小的爐腹角有利于煤氣流的均勻分布,減小對爐腹生成渣皮的沖刷,保護爐腹冷卻壁,延長其壽命[1]。

(2)加深死鐵層厚度。死鐵層加深會增加爐缸侵蝕面積,但鐵水環流減弱,將延緩爐墻厚度方向的侵蝕速度,對提高爐缸爐底壽命有利。同時較深的死鐵層可貯存更多鐵水,保證爐缸有充足的熱量儲備,穩定鐵水溫度和成分[1]。

(3)加大爐缸高度。爐缸高度增加可保證風口前有足夠的回旋區,利于煤粉的充分燃燒及改善高爐下部中心焦的透氣(液)性,還可提高爐缸內熱量和鐵水溫度。

(4)高爐設30個風口,3個鐵口,取消了渣口。

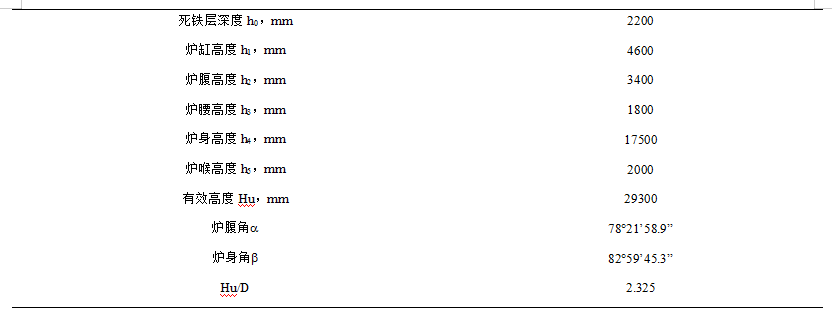

2.2 冷卻設備

根據高爐長壽生產的需要,爐體采用磚壁合一全冷卻壁方案,爐底采用水冷,水冷管設在爐底封板以上。爐底至爐喉共設置15段冷卻壁,取消凸臺,按照爐內縱向各區域不同的工作條件和熱負荷大小,采用不同結構形式和材質的冷卻壁,見表2。

為確保高爐長壽,冷卻設備采用如下技術措施:

(1)在爐腹、爐腰和爐身下部工作環境最為惡劣的地方采用3段銅冷卻壁。銅冷卻壁有足夠的冷卻強度,易于形成穩定的渣皮以保護爐襯和爐殼。

(2)適當增加冷卻壁水冷管直徑和每段冷卻壁塊數,提高水冷管比表面積(爐腰為0.96)。

(3)雙層水冷管冷卻壁安裝部位延伸至爐身中部。

(4)每塊鑄鐵冷卻壁的水冷管采取4進4出豎直排列,鐵口側冷卻壁水管采取7進7出的排列方式,風口帶的冷卻壁水管采取5進5出或6進6出的排列方式。

2.3 高爐內襯

高爐在設計時充分考慮各部位不同的工作條件和侵蝕機理選用耐火材料,并在結構上加強磚襯的穩定性:

(1)爐底、爐缸采用炭磚-陶瓷砌體復合爐襯結合水冷薄爐底結構。爐底第一層臥砌石墨化炭磚(0.4m),第二層臥砌高導熱炭磚(0.4m),第三層臥砌微孔炭磚(0.6m),第四層臥砌超微孔炭磚(0.6m),最上部立砌兩層剛玉莫來石磚(共0.8m)。爐缸內側環砌高鋁磚,外側環砌超微孔炭磚。

(2)鐵口通道采用大塊和小塊相結合的陶瓷剛玉組合磚砌筑,風口區采用大塊陶瓷剛玉組合磚砌筑,在結構上加強了磚襯的穩定性。

(3)爐腹及其以上區域采用磚壁合一、薄內襯(150mm)結構形式,在3段銅冷卻壁區直接噴涂一層噴涂料。

(4)在爐身中下部的球墨鑄鐵冷卻壁區,熱負荷及化學侵蝕較爐腹至爐身下部相對減小,采用Si3N4-SiC磚砌筑。

(5)在爐身上部,內襯破損的原因主要是機械沖刷和堿金屬侵蝕。粘土磚通過真空浸磷酸后,具有較強的抗堿金屬侵蝕能力,同時抗沖刷能力也得到一定的提高。因此,在此區域采用浸磷酸粘土磚。

2.4 水冷系統

高爐本體、風口和熱風爐熱風閥(含倒流休風閥)采用聯合軟水密閉循環冷卻系統,具有高效、節能、節水及冷卻效果好的特點,全系統循環水總量4980m3/h。

(1)一級冷卻回路系統

冷卻水經水泵站主循環泵升壓后,通過DN800供水主管輸入高爐本體,由供水總環管分別將水引至冷卻壁直冷管和爐底水冷管。一級冷卻回路冷卻壁直冷管水量4200 m3/h,管內水速2m/s,分4個扇形區域供水,以利于檢漏和水量分配;爐底及冷卻壁蛇形管串聯回路水量780 m3/h,此水量由蛇形管耗水量所決定,蛇形管內水速1.76m/s。爐底水冷管共48根,3根一串計16組,管內水速2.03m/s。

(2)二級冷卻回路系統

一級冷卻回路回水經脫氣后,大部分水經一條DN800水管引至二級冷卻回路系統的增壓泵。二級冷卻回路冷卻元件包括風口中套和熱風閥,由增壓泵房內的增壓泵組向風口中套、熱風閥供水,風口中套水量750m3/h,熱風閥水量600 m3/h。其回水與前述多余的水匯合,經脫氣罐、膨脹罐組后進入回水總管輸送回主循環泵。脫氣罐、膨脹罐均20m3。

(3)風口小套供水系統

本次設計,風口小套采用單獨的高壓工業水凈環系統。風口小套供水壓力為1.6MPa,水量1500 m3/h。由DN500供水主管進入供水環管,分配至30個風口小套冷卻,冷卻回水經環管回綜合泵站。

(4)爐體冷卻安全措施

①軟水密閉循環系統及工業凈循環水系統除備用電動泵組外,還分別設置有柴油機泵組。當停電及電動泵事故時,柴油機泵組能在10s內自動啟動,維持水系統運行。

②當因其它事故引起柴油機泵不能正常運行時,整個軟水系統可轉化成汽化冷卻狀態,可維持時間30min。當柴油泵或電動泵啟動運行后,軟水系統轉換成正常密閉循環冷卻狀態。

2.5 爐體附屬設備及檢測系統

爐體附屬設備包括煤氣取樣器、爐喉十字測溫裝置、爐喉鋼磚、爐喉灑水裝置和送風裝置、爐頂攝像儀等。檢測系統設計采用了較為完善的檢測儀表,以加強對高爐各系統的監測,并為今后上人工智能系統提供必要的參數。

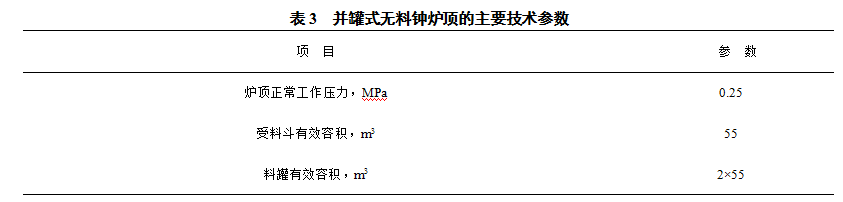

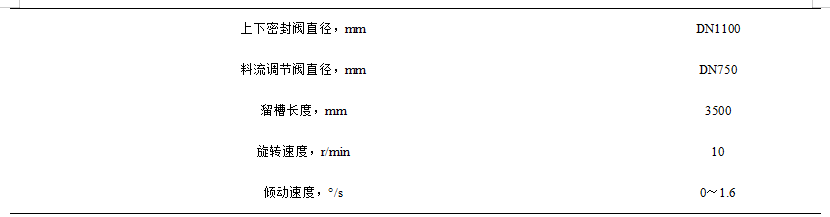

3 無鐘爐頂

本次設計采用并罐式無料鐘爐頂設備,主要參數見表3。主要包括:換向溜槽、料罐、閥箱、布料裝置,料罐有效容積2×55 m3。爐頂配套設施主要有:探尺、液壓站、干油潤滑站、稀油潤滑站、均排壓設施、水冷設施、噴水降溫設施。爐頂設備采用液壓驅動,在爐頂主平臺設置爐頂液壓站和自動潤滑站。爐頂均壓采用半凈煤氣進行一次均壓,排壓時煤氣通過旋風除塵器、消音器放散;二次均壓采用氮氣。溜槽傳動齒輪箱采用循環水冷卻,并設少量氮氣密封以維持齒輪箱正壓,避免爐塵進入齒輪箱內。

爐頂通風除塵風量約40000m3/ h,單獨設一套除塵系統。設置一臺65t檢修吊車,供吊裝大型設備使用,其主副鉤均可直達地面作業。設置一臺16t專用吊車,供更換溜槽使用。平臺組合梁下配4臺10t手動葫蘆,供吊裝、移動齒輪箱用。

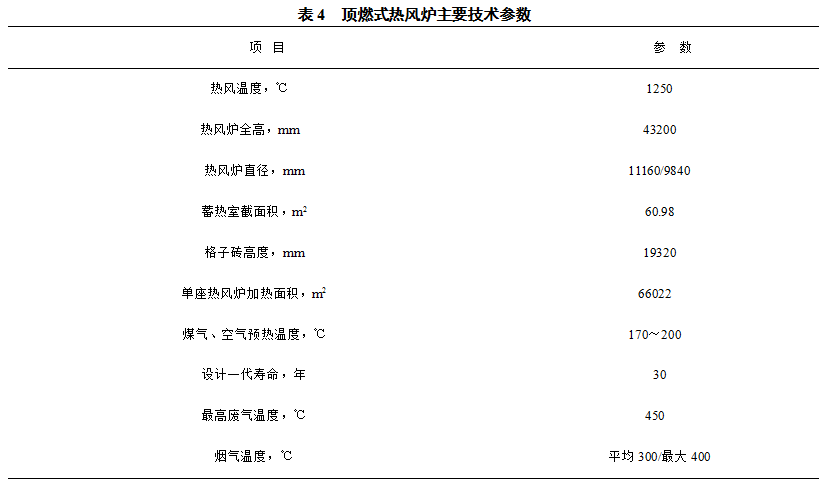

4 熱風爐

高爐配置三座頂燃式熱風爐,采用一列式布置,設計風溫1250℃,燃料采用低熱值的干法高爐煤氣,主要參數見表4。熱風爐由蓄熱室、拱頂、預燃室組成,高效旋流擴散式陶瓷燃燒器位于熱風爐拱頂之上。熱風爐拱頂和預燃室采用分別支撐于爐殼上的獨立支撐結構,這種形式的熱風爐,結構穩定。拱頂全部采用硅磚,能承受更高的拱頂溫度。蓄熱室采用新型19孔蜂窩格子磚,在使用純高爐煤氣燒爐的情況下可以獲得1200℃的熱風溫度,為了獲得1250℃高風溫可以兌入少量焦爐煤氣。系統配置助燃空氣和高爐煤氣熱管換熱器,以回收熱風爐廢煙氣余熱。熱風爐組的一側為鋼結構框架,框架內布置煙道、煤氣管道、助燃空氣管道、熱風管道、冷風管道及有關閥門。

熱風管道設計的合理性,將直接影響到熱風爐系統工作的穩定性。為了將高溫高壓的氣體安全輸送給高爐,避免因管道設置不合理而無法充分發揮熱風爐的性能,本次設計中對熱風管道采取了如下措施:

(1)選擇低蠕變紅柱石磚、輕質高鋁磚、輕質粘土磚等優質耐火材料砌筑,滿足管道保溫要求。同時設置合理的膨脹縫,以吸收耐火材料的體積變化。

(2)管道三岔口均采用組合磚結構,管道上部120°范圍內的砌磚均設置鎖磚結構。適當增加磚層厚度,使磚型楔度增大,有利砌筑結構穩定。

(3)熱風總管設置大拉桿,防止氣體盲板力造成破壞。熱風支管也設置大拉桿,與爐殼連接,保證管道和爐殼的安全。

(4)熱風總管端頭設置合適的波紋補償器,吸收熱風爐和管道鋼結構的熱膨脹,以維持熱風總管體積穩定不會推移熱風圍管,保證熱風圍管與高爐同心。在波紋補償器膨脹縫處,耐火磚采取特殊的導流磚結構以保護陶瓷纖維氈。

5 風口平臺及出鐵場

風口平臺的設計主要考慮生產操作方便、安全,有利于設備安裝和檢修。風口平臺支承在出鐵場平臺上,平臺柱、梁采用鋼結構,平臺板采用鋼筋混凝土結構,標高為12.8m,有走梯與出鐵場平臺和上部平臺連接。為便于更換風口,在熱風圍管下設有環形單軌吊車梁,配有4個3t電動葫蘆。

大型高爐的特點是多鐵口、連續出鐵。新2號高爐設3個鐵口,不設渣口,1、2號兩個鐵口間夾角為81.43°,1、3號兩個鐵口間夾角為130.91°。每個鐵口都設有固定式主溝、渣鐵溝、擺動流嘴、液壓泥炮、開鐵口機,泥炮和開鐵口機布置在一側。設2個出鐵場,設計采用雙矩形,布置趨于平坦化。出鐵場是高爐主要煙塵產生區,為有效除去這些煙塵,設有較為完善的通風除塵設施,在鐵口、主鐵溝、撇渣器、擺動流嘴等處均設強力抽風除塵點。出鐵場為封閉式,屋頂設有自然排風,每個出鐵口設有移動式通風機一臺,供出鐵場操作和渣鐵溝維修時使用。出鐵場下共設4條魚雷罐車停放鐵路線,采用320t魚雷罐車作為鐵水運輸工具,共配置10臺套,每次出鐵配2個魚雷罐車。

6 槽下供料系統

槽下供料系統由貯礦槽、貯焦槽、給料、篩分、稱量設備和膠帶運輸機等組成。上料主皮帶運輸機帶寬1.6m、帶速2m/s,燒結礦運輸能力2800 t/h,焦炭運輸能力800 t/h。

采用焦丁回收入爐技術。焦炭篩篩下≤25mm的小塊焦,經碎焦大傾角膠帶機提升到碎焦倉頂的碎焦受料斗,通過焦丁篩進行篩分。焦丁篩分粒級為10mm,篩上物為焦丁,由膠帶機運到焦丁倉。焦丁與燒結礦按供料程序混裝入爐,碎焦倉內粉焦用汽車外運。根據國內一些經驗數據,高爐槽下碎焦量約為8%,焦丁量(>10mm,<25mm)約占碎焦量的40%,則每年可回收焦丁2.34萬噸,噸鐵回收焦丁11kg。當焦丁倉已滿或不需要篩出焦丁時,可人工打開緩沖倉的旁通閘門,把碎焦直接卸入碎焦倉。

7 其他系統

高爐水渣處理系統采用明特+底濾的沖渣方式,爐前設干渣坑。高爐水渣經膠帶機輸送到渣場,再由火車、汽車外運。冬季沖渣余熱水采用底濾池過濾后供采暖使用。高爐煤氣凈化采用全干法低壓脈沖布袋除塵,經過布袋除塵器的煤氣含塵量降到5mg/Nm3以下。高爐煤氣全干法除塵后,進調壓閥組或TRT。

8 結語

通鋼新2號2680m3高爐遵循現代高爐最新的設計思想,采用全冷卻壁、磚壁合一薄壁爐襯、銅冷卻壁、炭磚-陶瓷杯復合爐底、全軟水密閉循環冷卻系統、并罐無料鐘爐頂、頂燃式熱風爐等一系列先進實用技術,為實現高產、優質、低耗、長壽、環保的生產目標奠定了技術基礎。

(責任編輯:zgltw)