-

王維興 中國金屬學(xué)會

摘要:本文通過數(shù)據(jù)和公式闡述了優(yōu)化高爐煉鐵原燃料的質(zhì)量和冶金性能既是高爐高效化、大型化、長壽化、節(jié)能減排的前提條件,也是降低污染物排放,實現(xiàn)綠色制造的基本條件。高爐煉鐵是以精料為基礎(chǔ),必須用科學(xué)發(fā)展觀來采購原燃料。

關(guān)鍵詞:精料 燒結(jié) 球團 塊礦 焦炭

1 高爐煉鐵爐料質(zhì)量對生產(chǎn)有重要意義

煉鐵學(xué)基本理論和高爐生產(chǎn)實踐均證明,優(yōu)化高爐煉鐵原燃料的質(zhì)量和冶金性能既是高爐高效化、大型化、長壽化、節(jié)能減排的前提條件,也是降低污染物排放,實現(xiàn)綠色制造的基本條件,又是提高噴煤比、降低燃料比(焦比和噴煤比)實現(xiàn)低碳煉鐵的基礎(chǔ)條件。所謂優(yōu)化爐料質(zhì)量即是提高入爐料的質(zhì)量,即是入爐礦含鐵品位高,高爐產(chǎn)生的渣量少和好的原燃料冶金性能等。希望大高爐做到入爐礦品位≥58%、爐料中含低SiO2、低Al2O3、低MgO,高爐渣比在300kg/t鐵以下,焦炭的M10<7%,反應(yīng)性(CRI)≤25%,反應(yīng)后的強度在≥65%等,這是保證高爐生產(chǎn)高效、低耗和大噴煤的必要條件。

1.1 高爐煉鐵是以精料為基礎(chǔ)

《鋼鐵產(chǎn)業(yè)發(fā)展政策》規(guī)定:“企業(yè)應(yīng)積極采用精料入爐、富氧噴吹、大型高爐……先進工藝技術(shù)和裝備。

國內(nèi)外煉鐵工作者均公認,高爐煉鐵是以精料為基礎(chǔ)。精料技術(shù)對高爐生產(chǎn)指標(biāo)的影響率在70%,工長操作水平的影響占10%,企業(yè)現(xiàn)代化管理水平占10%,設(shè)備作業(yè)水平占5%,外界因素(動力、供應(yīng)、上下工序等)占5%。在高冶煉強度、高噴煤比條件下,焦炭質(zhì)量變化對高爐指標(biāo)的影響率在35%左右。

煉鐵精料技術(shù)的內(nèi)涵:

精料技術(shù)的內(nèi)容有:高、熟、穩(wěn)、均、小、凈,少,好八個方面。

⑴ 高:入爐礦含鐵品位高,原燃料轉(zhuǎn)鼓強度高,燒結(jié)礦堿度高。

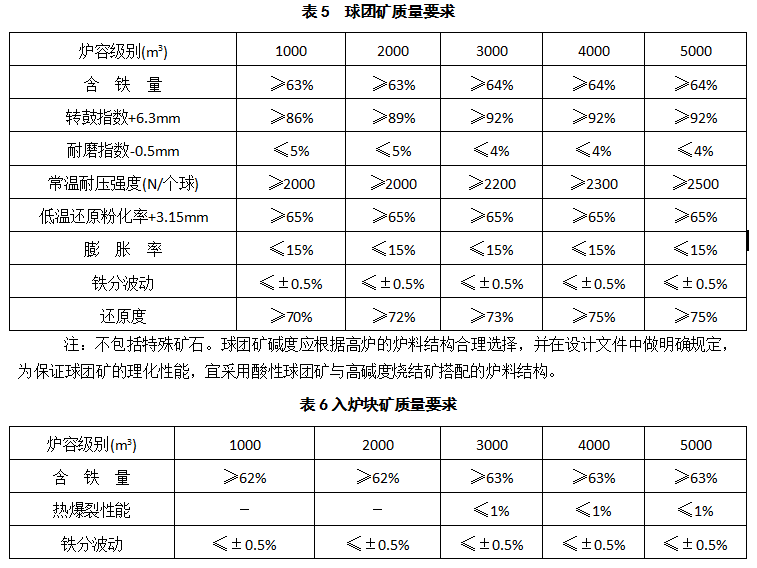

入爐礦石鐵品位高是精料技術(shù)的核心,其作用:入爐礦品位在57%條件下,品位升高1%,焦比降1.0%~1.5%,產(chǎn)量增加1.5%~2.0%,噸鐵渣量減少30公斤,允許多噴煤粉15公斤.;入爐鐵品位在52%左右時,品位下降1%,燃料比升高2.0%~2.2%。高堿度燒結(jié)礦是堿度在1.8~2,2(倍),爐料的轉(zhuǎn)鼓強度高、還原性好。焦炭的M40≥83%、球團礦抗壓強度≥2500牛/球等。不同容積的高爐對焦炭、球團礦質(zhì)量要求見表8、表5.

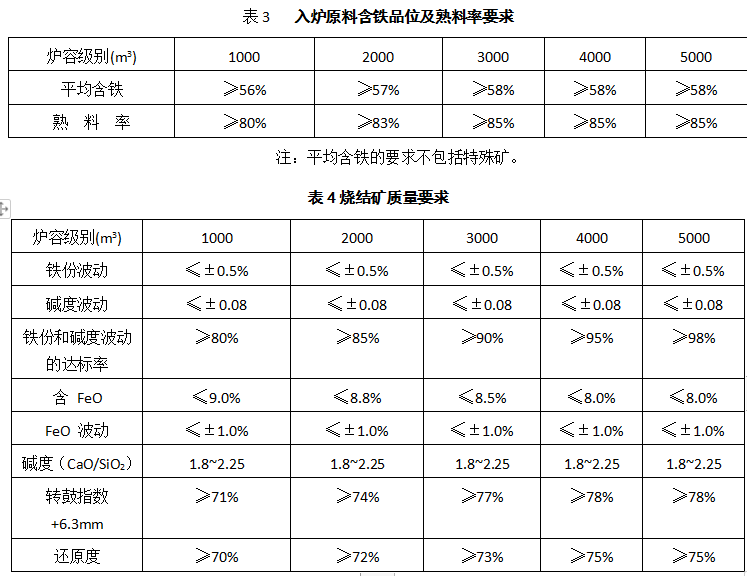

⑵ 熟:指熟料(燒結(jié)和球團礦)入爐比例比要高,一般>80%。不同容積高爐生產(chǎn)要求的熟料比情況,詳見表3.

⑶ 穩(wěn):入爐的原燃料質(zhì)量和供應(yīng)數(shù)量要穩(wěn)定。要求爐料含鐵品位波動±<0.5%,堿度波動±<0.08(倍),F(xiàn)eO含量波動±≤1.0%,合格率大于80%~98%等。詳見表4和表5。

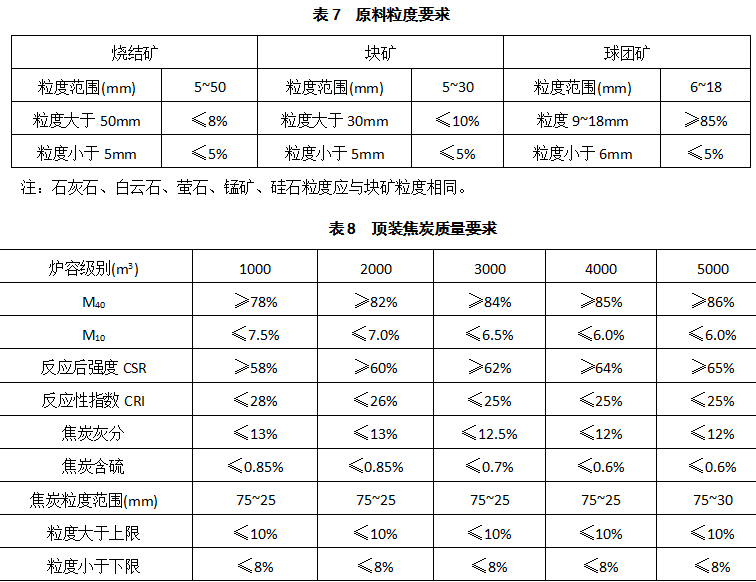

⑷ 均:入爐的原燃料粒度要均勻。詳見表7

⑸ 小:入爐的原燃料粒度要偏小,詳見表7。

⑹凈:入爐的原燃料要干凈,粒度小于5mm占總量比例的5%以下,5~10mm粒級占總量的30%以下。

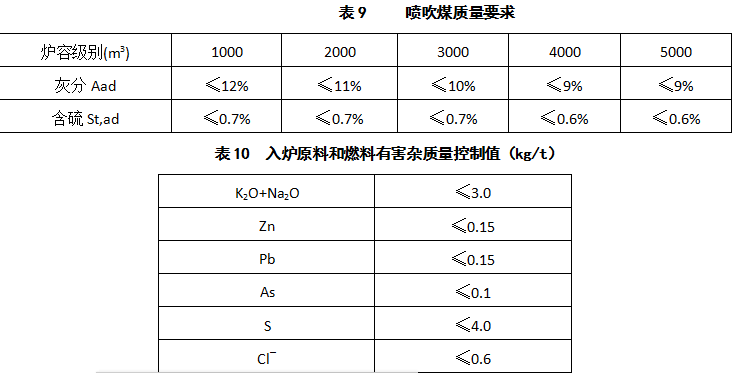

⑺ 少:入爐的原燃料含有害雜質(zhì)要少。祥見表10.

⑻好:鐵礦石的冶金性能要好:還原性高(塊礦>60%,燒結(jié)礦>80%,球團礦>60%)、軟融溫度高(1200℃以上)、軟融溫度區(qū)間要窄(100~150℃)、低溫還原粉化率和膨脹率要低(一級<15%,二級<20%))等。

1.2用科學(xué)發(fā)展觀來采購原燃料

用精料技術(shù)的內(nèi)容來判斷鐵礦石性能的優(yōu)劣,不能只看其價格,還要看它的化學(xué)成分和物理性能,以及使用效果(鐵礦石造塊和高爐冶煉)。要用技術(shù)經(jīng)濟分析的辦法進行科學(xué)計算和評價,找出合理采購鐵礦石的品位和性能的數(shù)值(還要看高爐冶煉效果)。算賬不能只計算到采購及煉鐵效果,還要看對煉鋼、軋鋼,以致對全公司的影響。所以,買低品位鐵礦石要有個度。還要研究其對能耗和環(huán)境的影響。

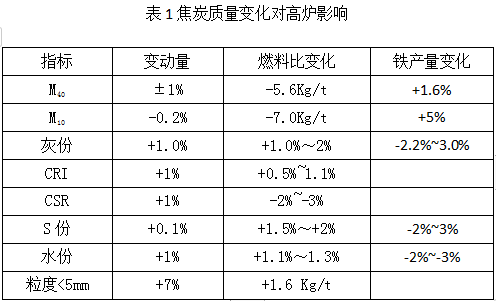

韓國、日本和寶鋼買煤,要求煤的熱值要大于7400大卡。我國有些企業(yè)在買6500大卡的煤。這樣,企業(yè)之間的能耗水平就不是在一個起點上的對標(biāo)。我國煉鐵用焦炭灰分一般在12.5%左右。歐美國家煉鐵用的焦炭灰分要比我國低3%左右。這樣,我國與他們的燃料比就有不可比性。韓國FINIX所用的煤灰分在6~8%,入爐鐵品位在61%,所消耗的煤炭為710kg/t(比高爐能耗高)。焦炭質(zhì)量的優(yōu)劣對企業(yè)的生產(chǎn)指標(biāo)影響是很大的,特別是企業(yè)之間的噸鋼綜合能耗、煉鐵工序能耗進行對標(biāo),要作一定條件下具體分析,特別要注重所用焦炭的質(zhì)量情況。焦炭質(zhì)量對高爐的影響見表1:

煉焦配煤用主焦煤、三分之一主焦煤、肥煤、氣煤、瘦煤等。現(xiàn)在,國內(nèi)外出現(xiàn)采購來的煤不是單一煤種,是混煤。造成再按五種煤進行配煤煉焦,出現(xiàn)假象,使焦炭質(zhì)量下降,給煉鐵產(chǎn)生負面影響。我們要用煤巖學(xué)的辦法去分析煤的G值、Y值、反射率等指標(biāo),來判斷煤的性質(zhì),再進行采購和煉焦配煤。外購焦炭的企業(yè)要特別注意獨立焦化廠煉焦煤配比和焦炭質(zhì)量的變化,它對高爐生產(chǎn)影響太大了。

1.3原燃料質(zhì)量對企業(yè)節(jié)能減排有重大影響

煉鐵系統(tǒng)的能耗占鋼鐵企業(yè)總用能的70%,成本占30%~40%,污染物排放占70%。所以說,煉鐵系統(tǒng)要完成聯(lián)合企業(yè)的節(jié)能減排、降成本重任。鋼鐵聯(lián)合企業(yè)用能源結(jié)構(gòu)有80%以上是煤炭,主要也是煉鐵用焦炭和煤粉,燒結(jié)用煤量(固體燃耗)較少。2019年上半年中鋼協(xié)會員企業(yè)煉鐵燃料比為536.09kg/t,焦比為357.04kg/t,小焦比34.33kg/t,煤比為144.72kg/t,指標(biāo)比上年同期均有所劣化,是原燃料質(zhì)量變化所致。

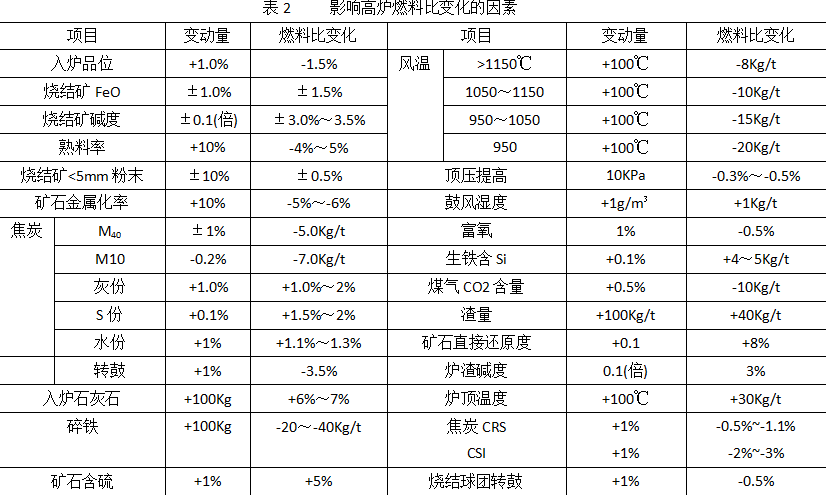

鋼鐵企業(yè)節(jié)能思路是:首先是要減量化用能,體現(xiàn)出節(jié)能工作要從源頭抓起。第二是要提高能源利用效率,第三是提高二次能源回收利用水平。減量化用能工作的重點是要降低煉鐵燃料比和降低能源虧損等。目前,我國煉鐵燃料比與國際先進水平的差距在50~60kg/t左右。主要原因是,我國高爐入爐礦石含鐵品位低,熱風(fēng)溫度偏低、焦炭灰分高等造成的。在高冶煉強度和高噴煤比條件下,焦炭質(zhì)量對高爐的影響率將達到35%左右。也就是說,焦炭質(zhì)量已成為極重要的因素。近年來,一些大型高爐出現(xiàn)失常,主要原因是焦炭質(zhì)量惡化和成分波動大,高爐操作如沒進行及時合理的調(diào)整,會影響高爐燃料比(焦比、煤比、小塊焦比)變化,影響燃料比變化的主要因素見表2.

從表2可看出,M10變化±0.2%,燃料比將變化7kg/t,比焦炭的其它指標(biāo)對高爐指標(biāo)的作用都大。所以,我們應(yīng)十分關(guān)注M10的變化,希望其值≤7%。

1.4新修訂的國家標(biāo)準(zhǔn)GB50427-2015《高爐煉鐵工程設(shè)計規(guī)范》對不同容積的高爐使用燒結(jié)、焦炭、球團、入爐塊礦、煤粉質(zhì)量均有具體要求。祥見表3~10.

要切斷燒結(jié)機頭除塵灰、高爐布袋除塵灰(含堿金屬高),不再回高爐煉鐵系統(tǒng)(使堿金屬富集);將這些灰,加石灰粉,造球、干燥,給轉(zhuǎn)爐煉鋼用。鞍鋼已這么做了(獲得國家科技進步獎)

堿金屬中的鉀對爐料、耐火材料的破壞作用比鈉高十倍,一定要降低爐料中鉀的含量。不要采購含鉀高的爐料(鐵礦石、焦炭、噴吹煤)。

對使用含堿金屬高的高爐,要進行定期洗爐定期洗爐(采用低堿度),有利于爐渣排堿。

1.5高爐煉鐵生產(chǎn)對鐵礦石質(zhì)量的要求

1.5.1 鐵礦石造塊技術(shù)對鐵粉礦的質(zhì)量要求:

鐵礦粉分為燒結(jié)粉和球團精粉兩類,對兩類的質(zhì)量要求列于表11、12

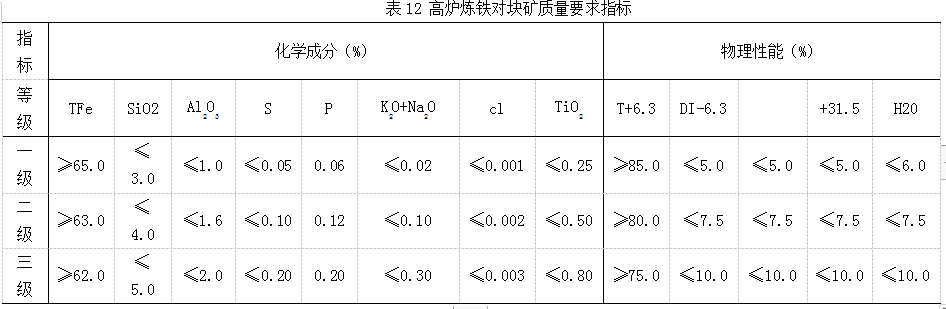

1.5.2高爐煉鐵對塊礦的質(zhì)量要求:

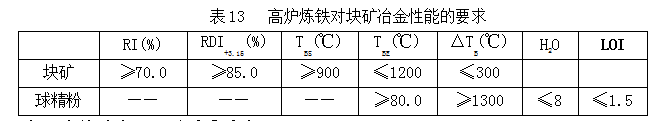

對直接用于高爐冶煉塊礦質(zhì)量要求包括化學(xué)成分,物理性能和冶金性能三個方面,分為三級列于表13 要全面評價和考核塊礦性能,注意爐料冶金性能的匹配。塊礦使用存在的問題:有些塊礦含粉率高,還原性及高溫軟熔性能不穩(wěn)定,難以檢測熱裂性(不具代表性),有些塊礦有害元素含量超標(biāo)。

1.5.3高爐煉鐵對燒結(jié)礦的質(zhì)量要求:

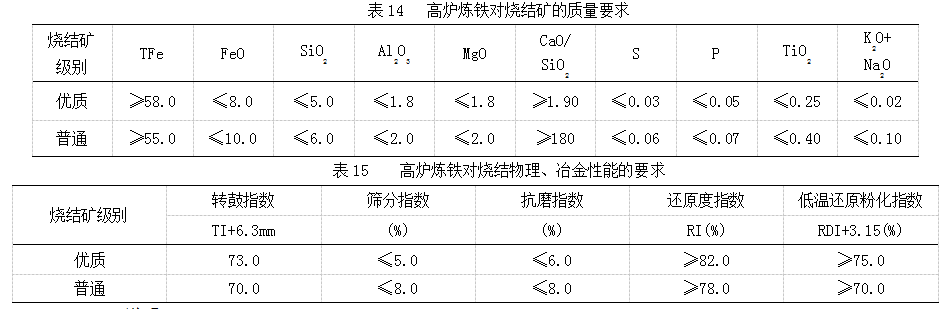

燒結(jié)礦是我國高爐煉鐵的主要原料(占爐料結(jié)構(gòu)的75%左右),它的質(zhì)量很大程度上影響著高爐的指標(biāo),因此高爐煉鐵應(yīng)十分重視燒結(jié)礦的質(zhì)量,配料希望不加MgO,對其的質(zhì)量要求列于表14

說明:

1)燒結(jié)礦TI+6.3mm代表燒結(jié)礦運輸和轉(zhuǎn)運過程的破損程度,并不代表燒結(jié)礦在高爐內(nèi)的強度;

2)燒結(jié)礦TI-0.5mm代表是抗磨損性能,一定程度上表征燒結(jié)礦在高爐內(nèi)抗擠壓摩擦的性能;

3)燒結(jié)礦FeO雖然一定程度改善燒結(jié)礦強度,但影響還原性的同時,不利于燒結(jié)礦的高溫軟化和熔化性能。

4)MgO含量對燒結(jié)礦質(zhì)量的價值。MgO含量對燒結(jié)礦質(zhì)量而言是一個負能量元素,它有利于改善燒結(jié)礦的低溫還原粉化性能還是建立在降低燒結(jié)礦還原性上得到的。MgO含量在燒結(jié)過程中易與Fe3O4反應(yīng)生成鎂磁鐵礦(MgO ·Fe3O4),阻礙Fe3O4在燒結(jié)過程中氧化為Fe2O3,降低鐵酸鈣相的生成,造成成品燒結(jié)礦的冷強度和還原性降低。故建議,不要在燒結(jié)生產(chǎn)中添加白云石。希望燒結(jié)中MgO含量<1.8%.

5)SiO2含量對燒結(jié)礦質(zhì)量的價值。SiO2是燒結(jié)礦質(zhì)量的一個重要元素,在燒結(jié)生產(chǎn)中SiO2是燒結(jié)生成渣相的主要組分,也是燒結(jié)生產(chǎn)鐵酸鈣粘結(jié)相的重要組分。在燒結(jié)礦生產(chǎn)中,SiO2含量既不能太低也不能過高,最佳含量為4.6~5.3%[7],0.1~0.3的Al2O3/SiO2是形成復(fù)合鐵酸鈣的重要條件,當(dāng)SiO2含量低于4.6%,會因為渣相不足影響燒結(jié)礦的強度;當(dāng)SiO2高于5.3%后,隨硅酸鹽渣相增大將影響燒結(jié)礦的強度和冶金性能。

6)燒結(jié)礦冶金性能的價值

燒結(jié)礦的冶金性能包括:900℃還原性(RI),500℃低溫還原粉化(RDI),荷重還原軟化性能(TBS,TBE,△TB)和熔滴性能(TS、Td、△T、 △Pm,S值),這些性能是反應(yīng)燒結(jié)礦在高爐冶煉過程中性狀的,燒結(jié)礦冶金性能有什么價值呢?這要從高爐過程各帶的透氣阻力說起,詳見高爐內(nèi)各帶透氣阻力圖(示圖1)。

通過高爐解剖和實測發(fā)現(xiàn):高爐爐內(nèi)含鐵爐料存在的狀態(tài),可以分為塊狀帶、軟化帶和熔融滴落三種狀態(tài)。高爐上部塊狀帶的阻力損失占高爐總壓損的15%;處于爐身下部和爐腰部位的軟化帶的阻力損失占總壓損的25%;處于爐腹部位的熔融滴落帶的阻力損失占高爐總壓損的60%。因此影響高爐順行的主要部位在高爐下部的熔滴帶。正因如此,保持高爐長期穩(wěn)定順行的新理念是:高爐操作以控制高爐下部爐腹煤氣量指數(shù)為主,輔之以高爐上部布料操作,形成大平臺加小漏斗的煤氣分布曲線。

900℃還原性的優(yōu)劣不僅影響高爐上部煤氣利用率,同時還影響其軟熔性能,即影響高爐下部的透氣性,因此它是一項基本的冶金性能,一般堿度1.9的高堿度燒結(jié)礦,其RI值應(yīng)大于85%。

7)燒結(jié)礦的MgO和Al2O3含量對高爐冶煉主要操作指標(biāo)的影響。MgO和Al2O3都是高爐爐渣的重要成分,一定量的MgO含量有利于改善爐渣的流動性,并有利于脫硫和脫堿,考慮到MgO對燒結(jié)礦質(zhì)量主要是負面影響,而燒結(jié)礦提高MgO含量會明顯增加燒結(jié)礦成本,當(dāng)然也增加了生鐵成本,故近年來不少高爐提倡低MgO/Al2O3冶煉,據(jù)不完全統(tǒng)計,全國已有40多座高爐將MgO/Al2O3從0.65降低到低于0.5的水平,在常態(tài)下,燒結(jié)礦MgO含量應(yīng)控制在1.6%~1.8%,不要高于2.0%;在高爐渣Al2O3不高于17%的條件下,MgO不高于9%是合理的。正常情況下,燒結(jié)礦的Al2O3含量不高于2%,近幾年隨著進口鐵礦資源Al2O3含量不斷升高,我國燒結(jié)礦和高爐渣的Al2O3含量都有升高的趨勢,但為了降低成本去采購高Al2O3礦,實行高鋁、高鎂、大渣量、高燃料比的做法是不科學(xué)不合理的,它不僅與高爐煉鐵的精料方針背道而馳,也達不到低成本高效益的目的。

一般情況下爐渣的Al2O3含量保持在13~15%的水平,高于15%后,會降低爐渣的流動

性和脫硫效果,已有的實驗研究發(fā)現(xiàn),高爐渣的Al2O3含量不高于17%,能保持高爐的穩(wěn)定和順行。

1.5.4高爐煉鐵對球團礦的質(zhì)量要求:

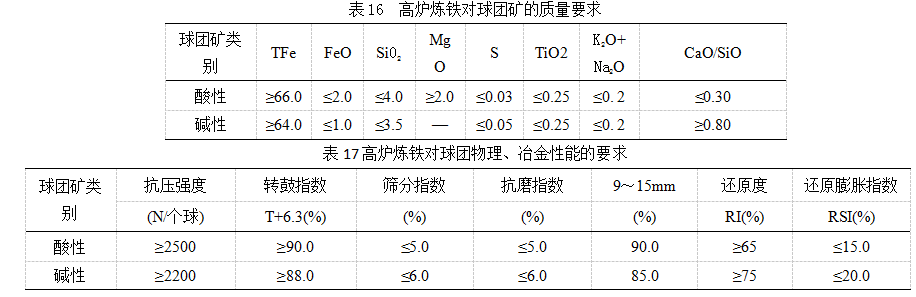

球團礦也是高爐煉鐵的一種主要原料,它的優(yōu)勢在高品位、低Si02,高MgO它是高爐煉鐵的優(yōu)質(zhì)原料,對球團礦的質(zhì)量要求列于表16

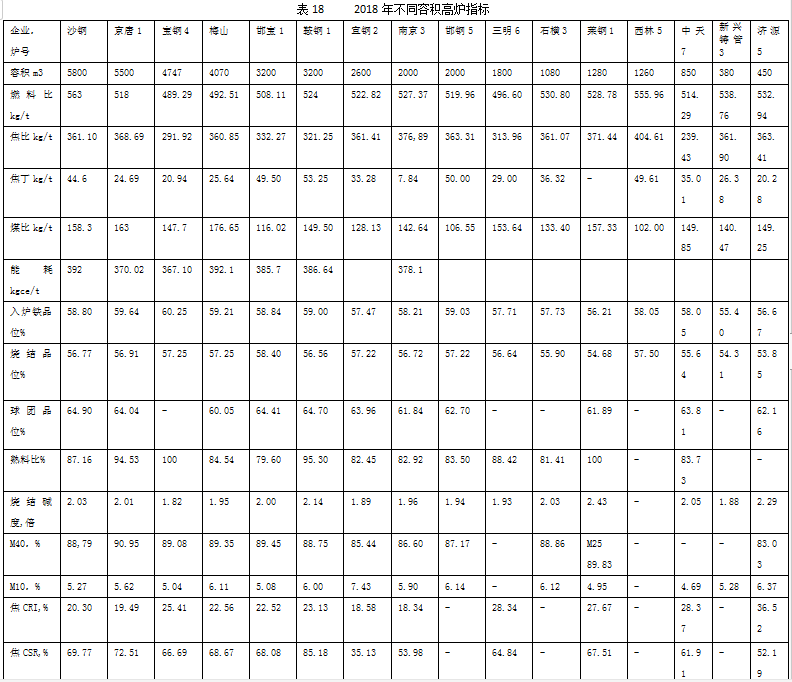

不同的操作制度,可適應(yīng)不同的爐料質(zhì)量,取得最優(yōu)的技術(shù)經(jīng)濟指標(biāo),得到低成本。如沙鋼5800M3高爐的爐料質(zhì)量比京唐高爐用爐料質(zhì)量差;但沙鋼開發(fā)出適應(yīng)本企業(yè)爐料質(zhì)量的優(yōu)化布料技術(shù),適宜的鼓風(fēng)動能,富氧12.62%,煤比174.98kg/t,煤氣CO2含量達23.70%,爐缸活躍,鐵水溫度充沛,煉鐵工序能耗363.09kgce/t,鐵水成本較低,取得較好的經(jīng)濟效益。因此,各企業(yè)要尋找適合本企業(yè)爐料質(zhì)量的高爐操作制度,求得優(yōu)化的指標(biāo)和底成本。

1.5.5焦炭質(zhì)量的四個指標(biāo)對高爐煉鐵的影響:

第一:冶金焦炭的化學(xué)成分、灰分和S含量對降低焦比有顯著的影響,灰分增加1%,焦比要升高5~7kg/t,高爐產(chǎn)量會降低2%~3%,S含量每增加0.1%,焦比要升高3.5~6kg/t,高爐產(chǎn)量要下降2%~3%。因此應(yīng)通過煉 焦的配煤有效降低冶金焦炭的灰分和S含量(Ad<12.5%,St.d<0.7%)。

第二:冶金焦炭強度對降低入爐焦比的影響,最突出的因素是M10,關(guān)于高爐原燃料條件對操作指標(biāo)的定量分析〔9〕指出焦炭M10每增加1%,焦比增加11.48kg/t ,燃料比增加14.75kg/t,提出3200m3以上的大高爐M10應(yīng)<5.5%。對于>1000m3的高爐,要求M10<7%。

第三:由于多年來焦比的下降,焦炭負荷逐年增加,作為支撐料柱骨架作用的焦炭熱態(tài)性能越來越突出和重要,焦炭支柱的透液和透氣性決定著高爐下部的透氣性指數(shù)和爐腹煤氣指數(shù),特別是大高爐順行和穩(wěn)定的重要條件,因此要重視改善冶金焦炭的熱態(tài)性能,即降低焦炭的反應(yīng)性和提高其熱強度。最新的定量數(shù)據(jù)〔9〕,CRI每增加1%,焦比增加0.35kg,燃料比增加0.75kg;CSR每提高1%,焦比可降低0.52kg,燃料比可降低0.54kg。

第四:高爐煉鐵進一步降低燃料比的需要,應(yīng)擴大高爐上部的間接還原區(qū),提高高爐下部焦炭的熱強度,降低爐腹煤氣指數(shù),要求與鐵礦石混裝入爐的小焦丁要提高其反應(yīng)性(CRI>30%),促進高爐上部的中溫還原,改善煤氣利用率;對入爐塊狀焦,要求有較低的反應(yīng)性(CRI<24%)和較高的熱強度(CSR>67%),這就是日本對入爐的小焦丁要作催化處理和對入爐的大焦塊作負催化處理技術(shù)。

2 優(yōu)化配礦技術(shù)

優(yōu)化配礦是要實現(xiàn)鐵礦石的性質(zhì)與燒結(jié)和球團指標(biāo)之間的內(nèi)在關(guān)系。我們要在滿足燒結(jié)、球團質(zhì)量要求和礦石供應(yīng)條件的基礎(chǔ)上,通過優(yōu)化配礦使礦石(單一或混合礦)具備優(yōu)良的制粒性能、成礦性能,造出的熟料,能使高爐取得良好的技術(shù)經(jīng)濟指標(biāo)。首先,要掌握鐵礦石的制粒性能、成礦行為,找出影響造塊(燒結(jié)、球團)質(zhì)量的主要因素,分析出鐵礦石成分、性能與熟料質(zhì)量之間的相關(guān)內(nèi)在聯(lián)系;在滿足熟料質(zhì)量要求的基礎(chǔ)上,實現(xiàn)最低成本的配礦方案。

2.1鐵礦石優(yōu)化配礦技術(shù)

針對鐵礦粉的優(yōu)化配礦技術(shù)已被普遍重視,為企業(yè)擴大鐵礦資源,降低燒結(jié)和煉鐵成本、提高企業(yè)競爭力,提供了有效支撐。優(yōu)化配礦技術(shù)的發(fā)展和應(yīng)用已不在停留在化學(xué)成分、成本的簡單要求,而是結(jié)合鐵礦粉燒結(jié)條件下的高溫?zé)Y(jié)性能,其在燒結(jié)過程中的作用和貢獻,鐵礦粉之間性能差異與性能互補性,合理的利用不同類型的鐵礦粉層面。中南大學(xué)姜濤等人針對褐鐵礦、釩鈦磁鐵礦、含氟鐵礦、鏡鐵礦、赤鐵礦/褐鐵礦混合鐵礦等的應(yīng)用問題,建立了快速評價鐵礦石成礦性能的鐵酸鈣生成曲線法,揭示了含鐵原料基本物化性能與制粒、成礦性能的關(guān)系,提出了基于調(diào)控粘附粉含量、成分、比表面積和核顆粒礦物組成的配礦標(biāo)準(zhǔn),開發(fā)出化配礦綜合技術(shù)經(jīng)濟系統(tǒng),解決了多品種、難于造塊鐵礦資源快速優(yōu)化配礦的難題。工業(yè)生產(chǎn)采用該技術(shù)后,使褐鐵礦、鏡鐵礦配比分別增加20%、10%以上,燒結(jié)原料成本降低了25元/t以上。

2.2 鐵礦石含鐵品位綜合評價方法

所謂鐵礦石品位綜合評價法是不僅考慮鐵礦石的品位,同時兼顧鐵礦石的有價成分和負價成分,即堿性脈石的價值和酸性脈石的影響,具體表達式依爐渣的二元堿度(R2)還是四元堿度(R4)列為兩式:

TFe(R2綜)=TFe×[100+2R2(SiO2+ Al2O3)-2(CaO+MgO)]-1×100%…〈1〉

TFe(R4綜)=TFe×[100+2R4(SiO2+ Al2O3)-2(CaO+MgO)]-1×100%…〈2〉

式中R2、 R4分別為二元和四元爐渣堿度,SiO2、Al2O3、CaO和MgO均為鐵礦石的化學(xué)成分含量(%)。

該兩個表達式可說明鐵礦石的實際品位,既考慮了堿性脈石(CaO+MgO)的作用,又扣除了酸性脈石(SiO2+ Al2O3)作為渣量的源頭對品位造成的影響,這就是鐵礦石的實際品位。這種綜合評價法所不足的是尚沒有考慮有害雜質(zhì)對品位造成的影響(有害元素增加1%,高爐生產(chǎn)增加成本30~50元/噸),下面以表達式〈2〉舉2個實例作計算和分析說明。

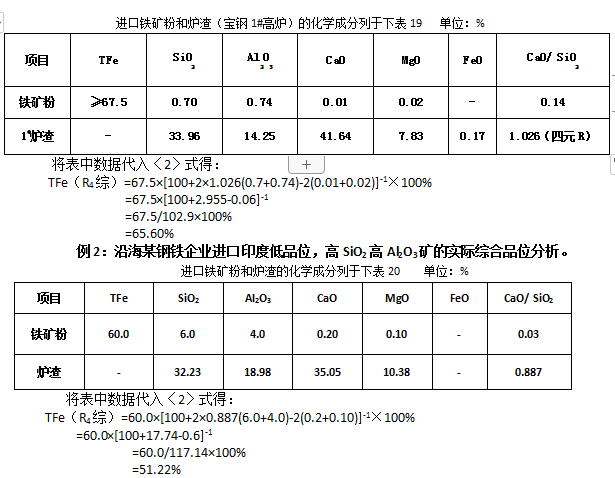

例1:寶鋼進口巴西的高品位低SiO2低Al2O3礦的實際綜合品位分析。

實例分析:由以上兩個實例可以說明,鐵礦石的脈石含量對其實際品位有直接影響。在寶鋼條件下,進口鐵礦石的綜合品位僅比標(biāo)出品位低不足2.0%:品位差△Tfe=標(biāo)出品位一綜合品位=67.5%-65.6%=1.9%。而對沿海某企業(yè)的高SiO2高Al2O3礦而言,情況就大不一樣,品位差△Tfe=60.0%-51.22%=8.78%因此購買鐵礦石必須考慮脈石的含量,特別要注意酸性脈石(SiO2+ Al2O3)對綜合品位的影響,達到合理的性價比。正因為礦石的Al2O3含量會影響爐渣Al2O3和MgO含量,因此計算應(yīng)考慮爐渣的四元堿度,而非二元堿度,故建議應(yīng)采用計算式〈2〉作為鐵礦石品位綜合評價法。

2.3鐵礦石冶金價值的評價方法:

這一評價法是前蘇聯(lián)M.A.巴甫洛夫院士提出的鐵礦石冶金價值的計算方法(公式):P1=(F÷f)(p-C×P2-c×P3-g) …〈3〉

式中:P1為鐵礦石的價值(元/t), F為鐵礦石的品位(%)

f為生鐵的含鐵量(%) P為生鐵車間成本(元/t)

C為焦比(t/t) P2為焦炭價格(元/t)

c為生鐵熔劑消耗(t/t) P3為熔劑價格(元/t)

g為煉鐵車間加工費(元/t)

M.A.巴甫洛夫院士提出的上述計算公式〈3〉,是上世紀(jì)四十年代的事,當(dāng)時鐵礦石的品種很單一,主要是天然塊礦入爐,當(dāng)時高爐煉鐵還沒有噴煤,有害雜質(zhì)對礦石冶煉價值的影響,也不如當(dāng)代認識的突出,因此是一個很有水平的鐵礦石價值計算公式,它既考慮了鐵礦石的品位,同時考慮焦比和熔劑消耗的因素,它直接計算出了鐵礦石在某廠條件下的利用價值,計算出來的數(shù)據(jù)直觀所用鐵礦石到廠的最高價,若購買超過P1的價格,就意味著采用這種價格的鐵礦石冶煉工廠就要虧本。

2.4鐵礦石極限價值和實用價值評價方法:

根據(jù)現(xiàn)代高爐煉鐵噴煤和有害元素對礦石冶煉價值的影響,也參照了國內(nèi)邯鋼和華菱集團漣鋼對M.A.巴甫洛夫院士計算公式的修正意見,提出一個簡單易行的直接入爐鐵礦石價格的評價方法(計算公式):

鐵礦石的剩余價值P1=PM-PS…………〈4〉

式中PM為鐵礦石用于冶煉的極限價值,PS為鐵礦石的實用價值。

2.4.1礦石的極限價值:

PM=(F÷f)(P-C1×P1-C2×P2- C3×P3- C4×P4-g) …〈5〉

〈5〉式中的含義是鐵礦石的極限價值等于生鐵成本減去焦炭、噴煤熔劑、有害雜質(zhì)的消耗加上車間加工費之和。

〈5〉式中:F、f、P和g與〈3〉式中相同。

C1、P1為焦比(t/t)和焦炭的價格(元/t)

C2、P2為噴煤比(t/t)和煤粉的價格(元/t)

C3、P3為煉鐵熔劑消耗(t/t)和熔劑的價格(元/t)

C4、P4為有害雜質(zhì)總量(kg/t)和其當(dāng)量價值(元/kg)

例3:設(shè)某廠買入的鐵礦石品位(F)為62%,生鐵的含鐵量(f)為95%,生鐵的成本價格(P)為2800元/t,煉鐵焦比(C1)為380kg/t,焦炭的價格為2000元/t,噴煤比(C2)160kg/t,煤粉的價格(P2)為900元/t。噸鐵有害雜質(zhì)總量為3.5kg/t,有害雜質(zhì)的當(dāng)量價值(P4)為30元/kg,將以上數(shù)據(jù)代入〈5〉式得:

PM=62%/0.95×(2800-0.38×2000-0.16×900-0.145×120-3.5×30-120)

= 62%/0.95×(2800-760-144-17.4-105-120)

= 62%/0.95×(2800-1146.4)

= 1079.14元/t

例3計算的結(jié)果告訴我們,在已知的條件下,62%品位鐵礦石的最高買價(PM)為1079. 14元/t,若超過此值,煉鐵會虧本。

4.2鐵礦石實用價值:

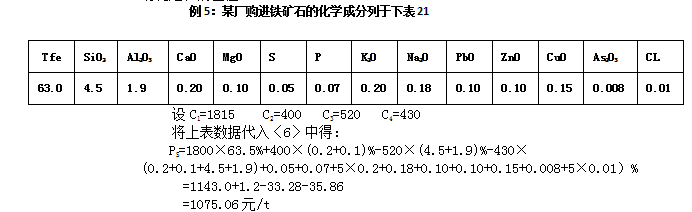

PS=C1×Tfe+C2(CaO+MgO)-C3(SiO2+Al2O3)-C4(CaO+MgO+SiO2+Al2O3

+S+P+5×K2O+Na2O+PbO+ZnO+ As2O3+CuO+5CL) ………… 〈6〉

式中C1為鐵礦石的平均成本(元/tFe)C2為礦石中堿性脈石(CaO+MgO )的價值,C3為礦石中酸性脈石(SiO2+Al2O3)消耗熔劑的當(dāng)量價值,

C4為礦石中除Fe元素外其他元素消耗燃料的當(dāng)量價值。

式中其余符號均為鐵礦石的化學(xué)成分。

〈6〉式的直觀性很強,即鐵礦石的實用價值等于其有價元素價值之和與負價元素消耗之和的差值。

說明在上兩種條件下,鐵礦石有4.08元/t的剩余價值。相當(dāng)于采用此礦價冶煉一頓生鐵有4.08×1.65=6.73元的效益,可見效益甚微。

注:本例題C1、C2、C3和C4的設(shè)定是根據(jù)長治鋼鐵公司的設(shè)定值由礦價的漲幅作適當(dāng)調(diào)整而來的(原長鋼的設(shè)定值C1=585,C2=100,C3=172,C4=143),本例題中1800是根據(jù)平均礦價1200元/t,冶煉一頓生鐵,采用63.5%品位需用1.5噸礦,得噸鐵平均礦價1800元.C2、C3、C4各企業(yè)可根據(jù)本企業(yè)的實際數(shù)據(jù)作修正。

以上鐵礦石的極限價值和實用價值適用于直接入爐的塊礦和球團礦,不適用于燒結(jié)生產(chǎn)和球團礦生產(chǎn)的粉礦和精粉。因為粉礦和精粉的實用價值還受著其燒結(jié)特征和球團焙燒特性的影響。

2.4.3燒結(jié)粉和球團精粉價值評價方法:

已有的文獻資料,對燒結(jié)粉的價值評價傾向于用單燒值的燒結(jié)指標(biāo)和冶金性能進行經(jīng)濟分析,再根據(jù)所用燒結(jié)礦的煉鐵價值去推算鐵礦粉的價值,而且以自熔性燒結(jié)礦為基礎(chǔ)。筆者認為這實際上是很難實現(xiàn)的,北科大許滿興教授曾對十八種進口鐵礦粉的單燒指標(biāo)作過質(zhì)量分析,進行單燒試驗的料層厚度不同,堿度不同配比和混合料水分不同,且目前全國都生產(chǎn)高堿度燒結(jié)礦,難以做出統(tǒng)一的價值評價,在燒結(jié)生產(chǎn)中,各種礦的配比是根據(jù)合理的配礦實現(xiàn)的,它的基礎(chǔ)還是化學(xué)成分(包括燒損和有害雜質(zhì)),物理性能和高溫特性。因此作者認為對燒結(jié)粉礦的價值評價最基本的還是鐵礦粉的化學(xué)成分(包括有價成分、負價成分和有害元素)和物理特性(燒損、粒度和粒度組成),對目前已知各種礦粉的高溫特性(同化性,液相流動性、粘結(jié)相強度,生成鐵酸鈣能力和固相連接晶體能力,也包括晶體顆粒大小,水化程度等)和已有的分類(A類B類C類礦)要加以適當(dāng)考慮(作修正系數(shù),但這常規(guī)還是通過合理配礦解決),至于用于球團生產(chǎn)的精粉也很復(fù)雜,同樣是赤鐵礦精粉,中國的、巴西的和印度的均有各自的不同特征。但對鐵礦粉價值評價最基本的還是品位和化學(xué)成分,粒度和粒度組成包括(LOI)值,基于以上分析,我們認為對用于燒結(jié)和球團生產(chǎn)的粉礦和精礦粉,它們的價值主要還是應(yīng)采用品位綜合評價法加上有害元素影響,燒損和粒度組成的調(diào)整方法比較簡易實用。

鐵礦粉的價值評價法用TFe粉綜表示:

TFe粉綜=TFe×[100+1.5R4(SiO2+Al2O3)-2(CaO+MgO)+1.5(S+P+5×K2 +Na2O+PbO+ZnO+CuO+As2O3+5CL)+C1LOI+C2Lm]-1×100%…〈7〉

式中C1為燒損(LOI)當(dāng)量價值,根據(jù)經(jīng)驗;當(dāng)LOI<3%時,C1取“-0.6”

當(dāng)LOI=3%—6%時C1取“0”,當(dāng)LOI>6%時。C1取“0.6”,C1所取舍尚可由企業(yè)作調(diào)整。

C2為粒度當(dāng)量價值,當(dāng)粉礦的粒度+8mm>5或1.0—0.25mm,含量>22時應(yīng)作修正,C2可取絕對值超量%的“0.3”。

例如粒度+8mm為11%和(1.0—0.25mm)為28%時,C2Lm項的值為0.3×(11-5)+0.3(28-22)=3.6,C2的數(shù)值企業(yè)也可根據(jù)生產(chǎn)數(shù)據(jù)作調(diào)整。

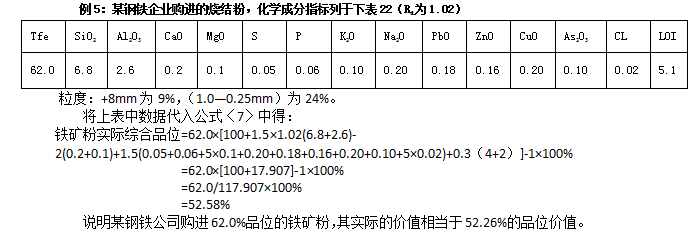

(責(zé)任編輯:zgltw)