-

于彥山 孫強

(邢鋼煉鐵廠)

摘要 邢鋼198m2燒結機于2007年投產,由于設備老化,燒結生產在產量上受到了較大制約,為了減少外購成本,進一步發揮燒結產能,使得我們必須在原有產量水平上提高燒結產量。為此我們對燒結提產降耗工作進行攻關,通過各項攻關實踐,198m2燒結產量得到了明顯提升,取得了較好效果。

關鍵詞 邢鋼 燒結 提產降耗 實踐

前言

通過對燒結工藝改善,包括提高料溫、有效篩分、優化工藝操作等措施確保操作穩定;通過加大設備維護,包括強化燒結系統漏風治理、環冷熱風利用等各項工作,在減少漏風,提高設備穩定性方面取得實效。上述各項實踐工作的開展使198m2燒結產量得到了明顯提升。

1 影響提產的因素分析

我們通過對前期生產的過程總結,根據影響生產的主要因素確定攻關重點方向:

工藝操作方面:料溫低、配礦不盡合理、二次料垛偏小原料波動大、班組之間的操作差距明顯。

設備方面:燒結系統漏風嚴重、配料設備故障影響上料量、環冷系統冷卻效果差,跑紅料影響固耗及內返、篩分系統設備維護不及時,浪費嚴重,影響成品礦輸出。

2 工藝操作方面的措施制訂及實施

2.1 提高料溫減少過濕層,增加混合料透氣性

198m2燒結機原有的混合料加熱用蒸鍋,因管道細堵塞嚴重,生產過程中很難達到持續穩定的加熱效果。為了提高蒸汽對混合料的加熱效果,對混合料加熱管道進行改造,并選擇新的汽源。

首先,為了保證新增管道不被堵塞,采用DN50管道制作噴頭,噴頭制作成契形且在安裝時管道噴頭突出混合料礦槽內部采用向下45度角方式,突出長度不大于60mm。噴頭數量根據實際情況采用前后均布四角加中間噴頭形式。其次,在汽源選擇上,不再使用低壓公司外網蒸汽,而是從燒結自產高壓蒸汽管路接出一路,使用余熱鍋爐高品質蒸汽作為加熱汽源。

另外在紅泥罐通入蒸汽,對混合料添加水進行預熱;在混一皮帶加裝噴頭,使白灰提前消化,對料溫提高起到輔助作用。

上述方案實施后,使混合料礦槽兩側料溫由40度→60度以上,中間料溫從70度→85度以上。料溫的提高,對生產過程中過濕層的生成起到了明顯的抑制作用。從提溫后的生產看,日均提產80噸。

2.2 合理配礦,確保混合料具有較好的燒結性能和成礦性

根據原料條件,進一步優化配礦。具體為下調6%國內精粉用量、增加6%金布巴粉用量;通過熔劑結構調整保證燒結白灰配比達到6%,控制機燒堿度在2.1-2.2之間,使原料成礦性得到提高;同時將進廠白灰氧化鈣含量提高到83%以上,在確保氧化鈣含量滿足生產的同時,降低白灰使用總量,提高含鐵原料配加。

這些措施的采取,在提產上綜合效果明顯。相同工況條件下,生產過程上表現為負壓由原來的-13.5~-14.5Kpa降低至-11.5~-13.5Kpa,上料量累計提高了5公斤,日均提產250噸左右。

2.3 為穩定混勻料成分,逐步增加二次料場混勻料垛容

為了充分發揮二次料場作用,將2.5萬噸-3.2萬噸的垛容逐步轉換為5萬噸垛容。從而減少了換垛頻次,穩定了混勻料質量。對燒結過程的穩定起到了保障作用。

2.4 確定合理工藝要求,縮小班組間差距,提高燒結生產整體效率

根據實際情況,具體完善如下生產操作要求:

生產過程控制:每班進行機燒和內返礦的粒級監測,每四小時進行料溫和水份粒度的檢測,以數據為依據進行生產調整,確保生產過程的穩定;

整粒除塵灰及返礦使用:由于我廠整粒除塵灰直接進入返礦參與生產,所以實行單倉均勻配加,杜絕因除塵灰加入使內返大幅度波動的情況,使白班、夜班的生產達到了穩定狀態,班組間差距明顯縮小。

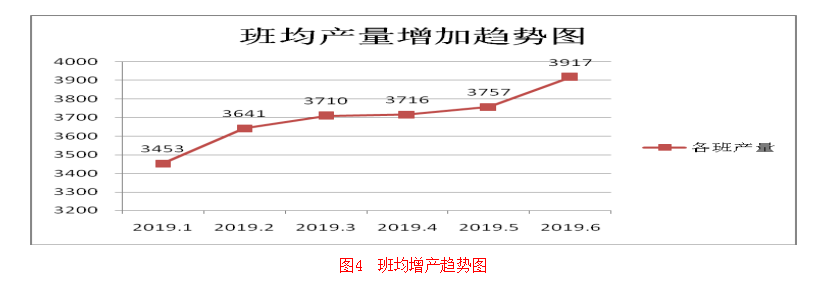

通過這些措施的落實,班均產量得到明顯提升。

3.1 燒結漏風治理

燒結生產以風為綱,沒有風量就沒有產量。為此,我們把漏風治理作為設備維護改造的主要工作,也作為提高產量的重要基礎工作。

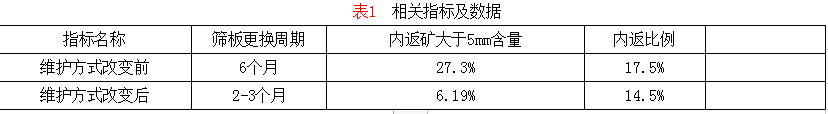

由于設備老化,所以確定“時時檢查,時時處理”為治理原則,對燒結系統進行常規漏風整治。特別把機頭除塵器、煙道、風箱彎管等部位治理作為重點。隨著漏風治理的不斷進行,燒結系統漏風率由69-70%下降到66-68%;

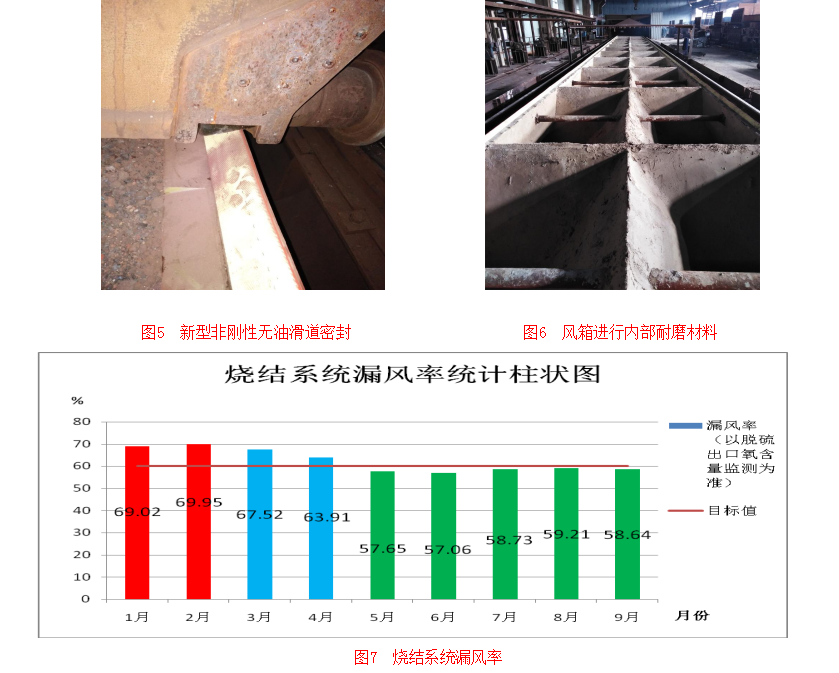

另一方面,采用新技術,對設備存在缺陷和問題進行整改。比如:對老化嚴重的燒結機滑道進行改造:采用新型非剛性無油滑道密封替代原有的滑道-游板密封方式,使燒結機滑道漏風問題基本得到了解決;另外,對所有風箱進行內部耐磨材料涂抹,減少日常磨損造成的漏風。

通過整改,燒結系統的漏風率由先前的66-68%下降到56-57%。產量平均提高252噸/天,燒結固體燃耗降低(下降)了0.8公斤/噸,電耗月平均下降了4.9度/噸。

3.2 解決工藝和環保改造等設備問題

為適應環保要求,我廠198m2燒結機配料除塵灰經過后期改造,將除塵灰通過氣動輸入到白灰倉,直接配入混合料中。除塵灰對白灰的穩定配入造成較大影響,主要表現為灰倉竄灰頻繁,下灰不穩,時常造成停機和水份波動。為了解決這個問題,我們將下灰倉口更換成變頻卸灰閥,配料控制程序相應改變,徹底解決了配料竄灰和下灰不穩的問題。

3.3 環冷熱風,改造提高環冷機冷卻效率、降低燒結固體燃耗

我們對環冷機3、4段部位和燒結機7、8、9號風箱增加集氣罩,在環冷機上新增熱風管道與燒結機7、8、9號風箱上部密封罩聯通,利用燒結生產過程中產生的負壓和環冷風機產生的正壓,將環冷機高溫冷卻廢氣引到燒結機參與燒結生產。

通過熱風投運前后相同原料和工況下的對比,燒結礦排礦溫度平均下降18.45度,最高排礦溫度由原來的大于150度降低至100度以內,固體燃耗配比降低0.02%。

3.4 根據實際改變篩分系統設備維護方式

根據生產過程中對生產返礦的跟蹤,發現篩分系統篩板更換周期制訂不合理,造成返礦中大粒級占比大,浪費嚴重。為此,篩板更換周期確定由6個月降為2-3個月,及時更換1#篩篩板,將返礦篩篩板更換為5mm篩板。相關措施實施后,內返中大于5mm粒級降低20%,內返比例同比下降3%。

3.5 強化精益改善,提高設備作業率

通過精益改善工作,將原來停機處理的問題,變為不停機處理,從而提高作業率,相應提高了燒結礦產量。

比如:混三皮帶不停主機更換、混七皮帶磨損的在線處理、板式給礦機螺栓的在線緊固、制粒機礦槽出料口改造等。上面這些精益改善工作的進行,在提高生產管理水平的同時,對燒結產量提升起到了促進作用。

4 效果評價

通過各項提產降耗措施的執行,邢鋼198m2燒結機各項指標明顯提升,收到了較好的效果。燒結礦成品系數累計達到1.37噸/小時.平米,入爐日均產量穩定在6500噸以上。較歷史同期提高1374噸,年創效7053.54萬元。

5 結論

邢鋼198m2燒結機的提產降耗工作及其有成效,實現了在設備老化情況下燒結工藝操作、設備改善和生產管理的突破。在不進行較大投資的情況下獲得最大效益,為投產早、設備老化的燒結設備的提產降耗工作提供了一些經驗。

(責任編輯:zgltw)