-

陳生利 張怡偉

(寶武集團廣東韶關鋼鐵有限公司)

摘 要 通過1050m3高爐富氧率由1.8%提高至3.5%的攻關實踐,總結出高爐提高富氧率后爐況及高爐指標的變化特點以及高護操作制度的變化規律。高爐強化治煉后對原料質量指標有更高要求。攻關實踐為1050m3級高爐實施大富氧技術提供了技術支撐。

關鍵詞 高爐 富氧 強化冶煉

寶武集團廣東韶關鋼鐵有限公司6號高爐,有效容積1050m3,爐底采用陶瓷杯加莫來石墊底層,爐缸鋪設4層微孔碳磚的砌筑工藝,設置20個風口,爐體采用鑄鋼加鑄鐵冷卻壁結構,單出鐵場雙鐵口出鐵模式,采用料車上料,三座頂燃式熱風爐,設計風溫可達1200℃。高爐于2015年4月投產,投產后生產指標不斷優化,直至2016年,高爐未實施大富氧率操作,全年平均富氧率1.5%,高爐入爐風量2300m3/mn,高爐順行狀態良好,各項生產指標在同類型高爐達到中等水平。

為了探索大富氧強化冶煉技術,在入爐生礦比例高達23%的冶煉條件下,于2017年1月開始在高爐實施提高富氧率攻關實踐,富氧率從1.8%逐步提高至3.5%隨著富氧率的提高,高爐內氣流分布及各項指標發生了變化,高爐操作制度亦做了相應的改變。

1 富氧率提高對高爐冶煉的影響

1.1 高爐利用系數

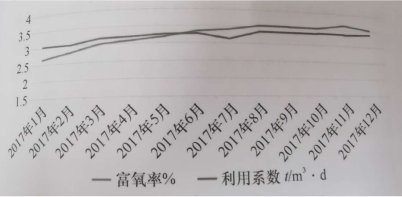

隨著高爐富氧率的提高,變化最大的是高爐有效容積利用系數。從理論上分析,在1m3入爐風量的條件下,富氧率提高1%,可多燃燒碳素4.76%,相當于高爐產量提高4.76%,這只是理論值,實際產量提高幅度各有不同,如圖1所示。對于1050m3高爐,在人爐綜合品位保持不變的情況下,扣除風量波動的影響,富氧率提高1%,增加產量1.3%~1.8%。對于相同容積的高爐,當產能增加到一定程度后,富氧率進一步提高,極易導致高爐爐況不順,增產效果從而逐漸降低。

1.2 風口理論燃燒溫度

高爐富氧率增加后,高爐鼓風中氧氣含量增加,氮氣濃度降低,單位生鐵產生的煤氣量減少,單位時間內高爐燃燒焦炭量增加。在高爐噴吹煤比不變的情況下,富氧率提高,爐缸理論燃燒溫度升高,爐身與爐頂溫度降低[1]。本高爐生產實踐證明,風口理論燃燒溫度控制在2150~2250℃較適宜,超過2300℃時,高溫區上移,產生的SiO揮發,致爐身上部重新凝結,嚴重影響高爐料柱透氣性,破壞高爐順行。風口理論燃燒溫度過低,爐缸熱量不足,長期發展,極易導致爐缸活躍性變差。

隨著富氧率的提高,為維持合理的理論燃燒溫度,操作上逐步提高噴煤量,煤比由140kg/t逐步提高至150kg/t。因噴煤系統設計能力限制,最大噴煤比只能達到150kg/t。考慮到這一影響因素,于2017年6月開始增加一套加濕鼓風系統,確保在大氣濕度過低季節,控制好理論燃燒溫度。

圖1 富氧率與高爐利用系數關系

1.3 入爐焦比

提高富氧率,對高爐焦比的影響不能一概而論,一方面,提高富氧率后,煤氣中CO濃度增加,還原能力增強,有助于間接還原的發展。另一方面,富氧率提高后,噸鐵風耗降低,導致鼓風帶熱量減少,對降低焦比不利。根據國內相關經驗,對于礦石還原性差,風溫較低,富氧量偏少時,有利于熱能改善,從而降低焦比;對于礦石還原性好,入爐風溫高,富氧

率偏高時,熱風帶入的熱量降低,有可能導致焦比升高[2]。本次提高富氧攻關實踐中,焦比未出現明顯降低,甚至在富氧率為3.0%階段時,因氣流變化,煤氣利用率降低近1.0%,焦比出現升高。

1.4 風口回旋區及煤氣分布

高爐冶煉通常是通過控制風速和鼓風動能來維持合理的煤氣流分布。在風量保持不變的情況下,富氧量提高,爐腹煤氣量增加。富氧量提高后,爐缸煤氣量減少。這兩方面原因導致風口回旋區縮短,使煤氣流初始分布向邊緣發展[2]。在富氧率逐步提高過程中,邊緣煤氣流指數有明顯的升高表現,中心氣流逐步減弱。

針對前述提到的風口回旋區縮短煤氣流邊緣發展現象,于2017年4月利用休風機會調整風口布局,將風口面積由0.2147m2縮小至0.2141m2,7月份再次縮小至0.208m2。通過風口進風面積的調整,高爐鼓風動能基本控制在75kJ/s左右,風速維持在245m/s左右,邊緣氣流指數與中心氣流指數逐步恢復攻關前水平。

2 高爐工藝操作調整情況

2.1 上部裝料度

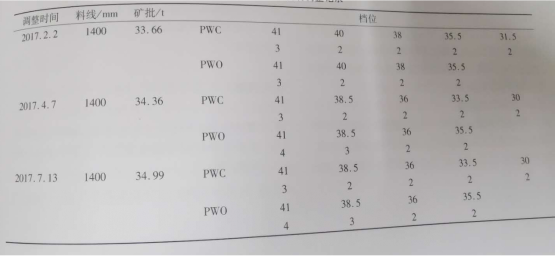

富氧率提高后,高爐下料速度加快,起初階段,隨著富氧率的提高,加上爐內氣流分布變化,高爐煤氣利用率逐步降低,由初期的47.5%逐步降低至40%。為進一步優化高爐煤氣利用率,爐礦批逐步由33.66t增加至34.99t。同時,布料制度也做了相應的調整,采取壓制邊緣氣流的布料制度,見表1。

表1 高爐料制調整記錄

2.2 爐外出渣鐵制度調整

提高富氧率,高爐產能得到了大幅度提升。對于1050m3級高爐來說,單鐵口間隔性出鐵已經無法滿足高爐日產3450t以上的工藝要求。在爐次出鐵間隔達50min的情況下,打開鐵口前爐內憋渣鐵現象嚴重,出鐵后期與出鐵前,風壓由正常的5kPa升高到20kPa。在長時間無法及時出干凈渣鐵的情況下,爐缸活躍性變差,出鐵過程中鐵水溫度波動達到40℃,鐵水含硅波動達0.2%,鑒于此現象,6月份開始實施雙鐵口輪流出鐵,爐次出鐵間隔時間逐步縮短至40min。通過優化爐外出渣鐵制度,爐缸渣鐵生成得到了及時排放,爐內氣流穩定性進一步增強。

2.3入爐原料質量控制

富氧率在1.8%左右時,高爐日產3100t水平,此階段,焦炭熱強度指標CSR維持在63%-65%,完全滿足工藝要求。在高爐提富氧率過程中,由于焦炭質量特別是焦炭熱強度未引起重視,冶強增加后,燃燒焦炭速度加快,爐內滑料現象頻繁,通常每班均有滑料現象。在富氧率提高至3.0%水平時,爐內滑料現象頻繁出現。經技術人員討論決定,將焦炭熱強度指標提高至68%使用后效果明顯,爐內滑料現象大幅度減少。

在高爐強化冶煉的過程中,對燒礦質量也做了適當的提高,特別是在韶鋼入爐原料Al2O3含量偏高達16%的條件下,適當提高MgO/ Al2O3的比值至關重要。實踐證明,燒結礦堿度控制在1.85~1.95,FeO含量不低于8.0%,MgO/Al2O3控制在0.45~0.5較適宜。

為了進一步強化冶煉,實現高爐高產,在高Al2O3原料入爐冶煉條件下,需要特別關注爐渣粘度的變化。可以通過定期做爐渣粘度實驗,判斷爐渣變化情況。如發現爐渣粘度值升高,可采取現場配加中云石等方法,降低爐渣粘度,改善爐渣流動性,確保高爐穩定順行。

2.4 高爐長壽管理

隨著高爐強化冶煉的進行,單位時間內高爐爐缸生成與排放的渣鐵量增加,爐缸受到的沖刷加劇。隨著產能的提高,爐缸區域碳磚溫度不同程度地出現升高現象,特別是鐵口區域,部分碳磚溫度超過控制標準。針對爐缸碳磚溫度的升高,增加一臺中壓泵,適當增加爐缸區域冷卻水流量,從而實現強化冶煉的目的,爐缸碳磚溫度得到了有效控制。

隨產能的提升,爐外鐵口單爐次出渣鐵量增加,對鐵口的沖刷加劇,鐵口易出現變淺、漏鐵、漏渣等現象。當爐外鐵口連續漏鐵或者偏淺時,鐵口區域碳磚溫度升高特別明顯。為了確保高爐安全長壽,當鐵口連續兩爐次深度不滿足要求時,使用含鈦炮泥堵口,待鐵口深度達標,鐵口區域碳磚溫度下降時,再用無水炮泥堵口。

3 結語

1)高爐富氧率提高后,高爐冶煉條件發生了變化,高爐煤氣發生量減少,操作上應根據氣流變化適當縮小風口進風面積,維持合理的鼓風動能。富氧率提高后,邊緣氣流發展,應采取壓制邊緣的裝料制度,同時在上料能力滿足的情況下,適當增加批重,以利于改善煤氣利用率。

2)高爐強化冶煉后,特別是爐內出現滑料現象時,要及時減氧控風,防止滑料引起爐涼等工藝事故。高爐因強化冶煉引起的頻繁滑料現象,需要引起高度重視,要及時提高爐原料質量,特別是焦炭熱強度及燒礦強度。

3)富氧率提高后,單位時間產鐵量增加,需要及時組織排放渣鐵,避免憋渣鐵引起風壓高、爐況波動,調整爐外出渣鐵制度,及時出干凈渣鐵,維持爐缸活躍性。

4)通過強化冶煉,高爐各項指標得到明顯改善,高爐冶煉成本降低。但隨著高爐強化冶煉,高爐缸沖刷加劇,須加強爐缸安全監控,滿足高爐安全粘度長壽要求。

4 參考文獻

[1] 傅燕樂.高爐操作[M].北京:冶金工業出版社,2006.

[2] 宋建成.高爐煉鐵理論與操作[M].北京:治金工業出版社,2005.

(責任編輯:zgltw)