-

閆軍

(河鋼集團宣鋼公司,河北張家口075100)

摘 要 針對宣鋼原料廠混勻配料過程中存在的不足進行改善,對宣鋼鐵混料工藝模式進行改變由平鋪直取改變為直供鐵混料模式,進而達到燒結提高產量降低成本的效果,但是因為鐵混料不能很好地混勻使燒結礦各項技術指標下降,質量變差、成分波動變大,入爐燒結礦粒級減小,導致高爐邊緣氣流發展,爐體熱負荷波動幅度加大,燃耗升高,產量降低,通過采取有效措施,使其混勻料質量得到提高,逐漸滿足高爐生產需要的原料條件,

關鍵詞 直供料 高爐 燒結礦 熱負荷

鑒于成本壓力和資金占用,2014年底公司決定混勻料工藝由平鋪鐵混料改為直供鐵混料,這樣,大大降低現場庫存積壓和資金占用,但是,由于工藝模式發生變化,設備陳舊,混勻料穩定率有所下降,較之前平鋪直取工藝鐵混料時燒結礦質量波動較大,不能保證下游生產工藝要求,影響高爐冶煉生產穩定[1-5]燒結生產中只能通過合理準確的配料,使之保持穩定,這對高爐冶煉至關重要.燒結礦的堿度應根據各企業的條件具體確定,合適的堿度有利于改善高爐的還原和造渣過程,燒結礦堿度應保持穩定,這是穩定造渣制度的重要條件,只有穩定的造渣制度,才有助于熱制度和爐況的順行,并使爐渣具有良好的脫硫能力,改善生鐵質量[6.7].

1 對燒結質量、成分波動的影響

切換前使用經過平鋪的鐵混料大堆,鐵混料穩定率為85%,直供料后,鐵混料穩定率為73.6%.直供料較平鋪鐵混料大堆穩定率降低11.4%.由于直供料成分波動,所以,對燒結各項技術指標影響較大.

1.1 對燒結礦粒級和強度的影響

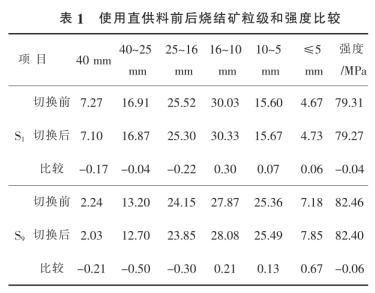

360m2燒結機使用直供料后,S1皮帶燒結礦強度降低0.04%,小粒級含量升高0.07%,含粉升高0.06%.S9皮帶燒結礦強度降低0.06%,小粒級含量升高0.13%,含粉升高0.67%.使用直供料前后燒結礦粒級和強度比較見表1.

1.2 對燒結礦堿穩、品穩、硅穩和FeO穩定率的影響

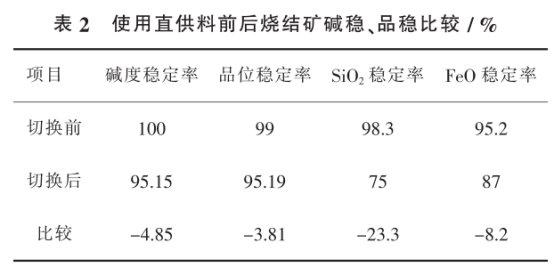

360m2燒結機使用直供料后,燒結礦SiO2含量很不穩定,燒結礦SiO2穩定率降低了23.3%,燒結礦堿度穩定率降低了4.85%,品位穩定率降低了3.81%,亞鐵穩定率降低8.2%,具體情況見表2.

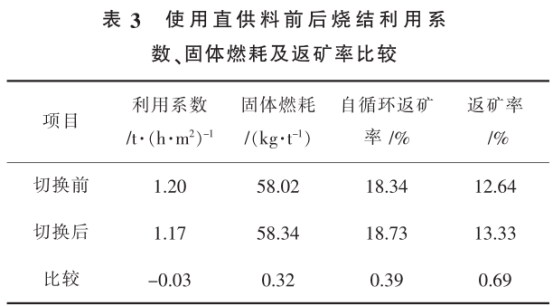

1.3 對燒結利用系數、固體燃耗及返礦率的影響360㎡燒結機使用直供料后,燒結利用系數降低了0.03t/(h·m2),固體燃耗升高了0.32kg/t,燒結自循環返礦率升高0.39%,高爐返礦率升高0.69%,具體情況見表3.

1.4 入燒結構調整情況

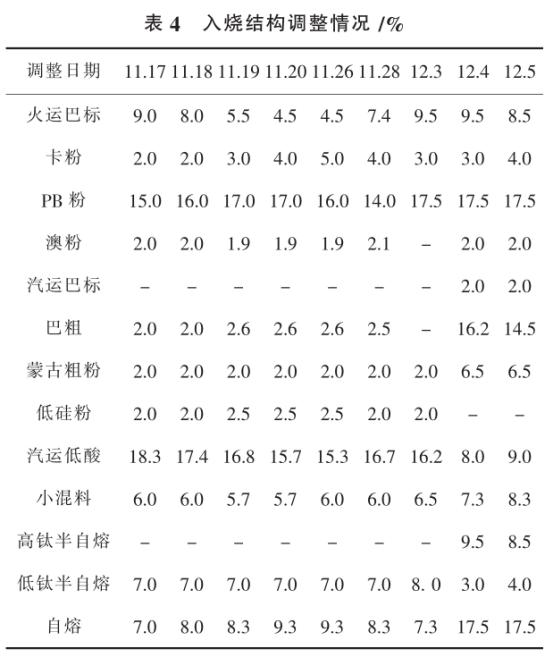

由于直供料成分波動大,為穩定燒結礦質量,入燒原料結構被動進行了多次調整,調整情況見表4.

從2015年11月17日至12月5日,使用直供料期間,為穩定燒結礦質量,入燒結構調整了10余次,對燒結礦質量波動在一定程度上起到減緩作用,但由于直供料成分波動大,對燒結各項技術指標影響仍較大.

2 對兩座2500m3高爐的影響

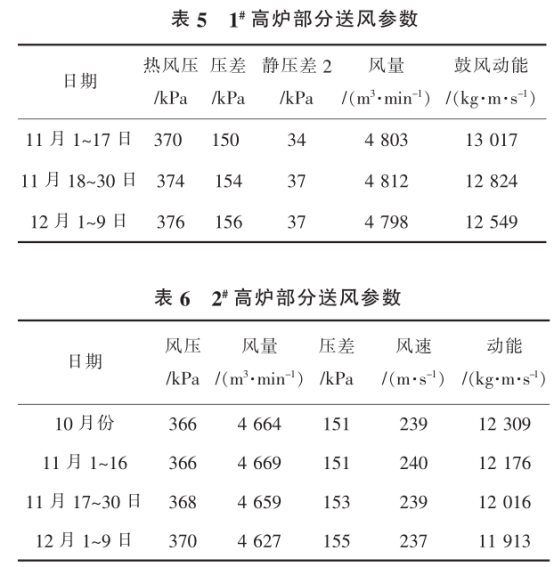

2.1 下部送風參數的變化

由于燒結使用直供料后,燒結礦粒級組成變小,高爐壓量關系趨緊,不穩定,減風現象頻繁,風量整體水平下降,導致風速、鼓風動能降低,并隨著燒結直供料時間的延長,兩座2500m3高爐風量繼續萎縮,壓量關系變緊.由于風量、鼓風動能的降低,爐缸FK溫度持續下降,爐缸工作活躍性呈下降趨勢,1#高爐爐缸FK溫度由11月初的348℃下降至12月8日的306℃,2#高爐爐缸FK溫度由11月初的420℃下降至12月8日的319℃.兩座2500m3高爐部分送風參數見表5、表6.

2.2 熱負荷的變化

1#高爐爐體分區熱負荷變化見圖1.

1#高爐分區熱負荷不均勻,18日后爐體熱負荷波動加大,存在局部氣流.

2#高爐爐況對燒結礦FeO含量比較敏感,最適合的Fe0在9.5%左右,不能低于9.0%.燒結直供料后,由于FeO的波動,2#高爐分區熱負荷不均勻,爐體熱負荷波動較大,出現局部氣流.分區熱負荷見圖2.

2.3 高爐技術經濟指標的變化

1#高爐由于壓量關系轉緊、壓差升高,料動變差,邊緣氣流波動,高爐于12月6日白班15批減小焦200kg/批,加大焦200kg/批;7日白班14/批;變裝法礦角41°(2)調到41°(2.5),變為礦角41°(25)39°(3)37°(3)35°(2)33°(1)焦角41°(1)39°(25)37°(25)35°(25)31.5°(1)26°(3.8);7日白班43批礦批63t退至62t,負荷4.34/3.90,計算焦比由374kg/t提高至382kg/t.1*高爐部分技術經濟指標見表7.

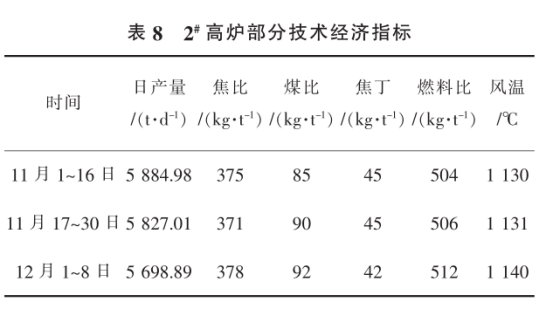

2#高爐燒結使用直供料后,由于壓量關系轉緊,減風頻繁,熱負荷不穩定.為了改善壓量關系,穩定氣流分布,12月4日焦炭負荷由4.58/4.05減輕至4.44/4.00倍,計算焦比由371kg/t提高至380kg/t,12月7日微調制度礦角:42°(3.5),40°(3)37.5°(2)35.5°(2),焦角:41°(1)39.5°(2.7)37°(3)33.5°(3.2)30°(1)27°(4.5)變為礦角:42°(4)40°(3)37.5°(2),35.5°(2),焦角:未動,抑制邊緣氣流.高爐焦比、燃料比呈升高趨勢,部分技術經濟指標見表8.

3 技術措施

3.1 提高計量準確性技術

由于舊配料系統皮帶秤運行多年,15臺皮帶秤,經反復校秤,實際運行誤差在4%~7%之間,配料過程中經過15臺配料秤進行初配后,再經過平鋪直取二次混勻后,鐵混料SiO2穩定率可以保證在±0.3%(波動范圍要求SiO2±0.3%,TFe±0.5%).受供料模式發生變化,工藝過程簡化,沒有平鋪直取過程,經計算,現有皮帶秤實際運行誤差,造成的鐵混料SiO2、TFe波動范圍已超出要求控制范圍,再加上單品種原料自身成分偏差,不能滿足工藝要求,須選用并更換為滿足工藝要求的皮帶秤.

3.2 對秤體的要求

1)秤體的運行誤差

0.3%/15*100%=2%(0.3%為SiO2波動范圍,15為15個圓盤)

扣除原料單品種料自身成分偏差,對秤體運行誤差要求應不超過2%.

2)瞬時流量值

1500t/h*15%=225t/h(1500t/h為最大設定料批,15%為每個圓盤最高設定配比)

3)為了提高皮帶秤配料精度,要求皮帶秤皮帶運行速度每秒0.5m/t.

3.3 塊清除技術

原料場冬季生產時,由于原料中含有水分,導致出現不同程度的凍塊,為了去除凍塊在每條入倉皮帶前都設有振動篩,原振動篩篩片為圓鋼焊接,受料流沖擊,圓鋼磨損較為嚴重,頻繁補焊影響生產,且在實際使用中效果不佳,凍塊易卡在篩縫中造成堵塞,料流大時堵上部溜子,嚴重時將整個振動篩堵塞,發生原料外溢,后將圓鋼加粗,并將間距擴大,堵塞減少了,但是,影響了篩分效果,好多大塊篩不出去,影響圓盤正常出料,對直供鐵混料的質量穩定性造成影響.為此,需要一種能清除凍塊的設備,既能滿足原料上倉速度,又要能夠清除凍塊.作業區針對生產實際情況,決定對振動篩進行技術性改造.

4 結論

在近期高爐操作制度未有調整的情況下,從11月18日燒結礦配用直供料后,由于混勻效果差,燒結礦粒級變小、成分波動大,導致高爐爐況穩定性下降,尤其進入12月份以后,對高爐的影響越發明顯,高爐產量明顯降低,焦比、燃料比呈升高趨勢.通過直供料技術措施和自動化程序的完善,直供鐵混料的產量和質量得到了保障和提升,也續高爐穩定順行提供了有利的保障.

5 參考文獻

[1] 周傳典高爐煉鐵生產技術手冊[M]北京:治金工業出版社,2003.

[2] 周師席趙俊國.煉焦煤性質與高爐焦炭質量[M].北京:冶金工業出版社,2005.

[3] 邱家用永通鑄鎮管公司提高燒結礦強度的實踐[J]山西冶金,2010,33(2):23-26.

[4] 周國凡,楊福.提高高鐵低硅燒結礦強度的實驗研究[J].鋼鐵研究,2007(2):1-3.

[5] 劉琦,陳洪林沙鋼2500m2高爐的技術進步[J]煉鐵,2010,29(6):18-23.

[6] 李森,李曉東,杜運來,昆鋼2500m3高爐低品位冶煉操作實踐[Cy/第十四屆全國大高爐煉鐵學術年會論文集.甘肅:中國金屬學會,2013:344-348

[7] 朱仁良.寶鋼大型高爐操作與管理[M].北京:治金工業出版社,2015.

(責任編輯:zgltw)