-

田國福

(山鋼股份萊蕪分公司煉鐵廠)

摘 要 針對串罐式無料鐘高爐爐頂液壓系統壓力偏高的問題,通過分析研究,發現柱塞閥動作壓力需求是導致爐頂液壓系統工作壓力居高不下的直接原因。采取增加上料閥的措施進行了改造,消除了液壓設備故障頻發的隱患。

關鍵詞 高爐 液壓系統 柱塞閥 上料閥

1 前言

山鋼股份萊蕪分公司煉鐵廠老區高爐爐頂采用PW緊湊型串罐式無料鐘爐頂,使用液壓控制系統實現爐頂上料柱塞閥、上密封閥、料流調節閥、下密封閥、均壓閥以及均壓放散閥的開關動作,完成高爐裝料作業。在應用過程中,為滿足受料斗出口快速打開要求,需要給柱塞閥提供較大的工作壓力,因此爐頂液壓系統壓力長期位于15~16MPa的高位區間,導致故障高發。每一次故障處理都會不同程度的對生產造成影響,造成高爐控風作業甚至休風,嚴重制約了高爐生產的穩定運行。

2 故障原因分析

近年來,老區4座高爐冶煉系數提高,日均產鐵量從2000t躍升至2438t。各區域設備工作負荷增大,僅單批料重就從17t升至30t。爐頂液壓系統工作壓力隨之調整,長期運行于15~16MPa的高位區間內。特別是冬季氣溫降低,油液粘稠,液壓系統壓力更可高達17MPa持續高壓帶來諸多不利影響:1)密封更易失效,泄漏量增加;2)油溫升高,引發油液變質,增加油液消耗;3)液壓缸活塞桿動作力度增大,機械支撐變形;4)加劇輸油管道振動;5)油泵使用壽命降低。為消除設備運行不可控因素,急需降低爐頂液壓系統工作壓力。

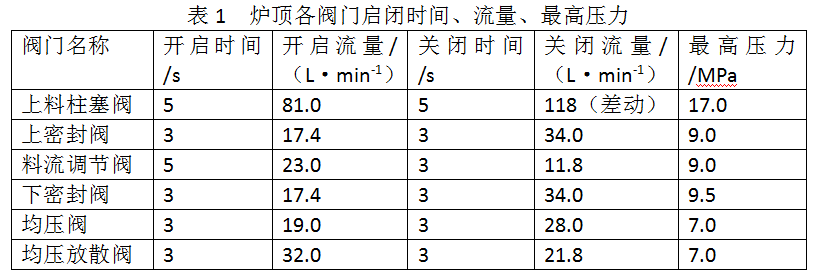

統計爐頂各閥動作啟閉時間、流量、最高壓力需求見表1。

由表1可知當爐頂液壓系統壓力達到10MPa時,即可滿足上密封閥、料流調節閥、下密封閥、均壓閥以及均壓放散閥動作需求。柱塞閥的需求是導致爐頂液壓系統工作壓力居高不下的直接原因。

分析柱塞閥工作壓力需求原因:

1)料批質量。高爐冶煉強度由設計初的2.0提升至2.5,裝料批重由17t/批增至30t/批。

2)料柱間摩擦力。柱塞閥提升打開受料斗落料口過程中,柱塞上方料柱沿垂直方向上行,其余爐料向下做落體運動,二者方向相向,產生巨大摩擦力,阻礙柱塞閥提升。

3)柱塞閥質量。柱塞閥在打開過程中除提升爐料外也要完成自我提升動作,即克服自重5.1t。

3 設計解決方案及實施

3.1 方案設計

原設計料罐下部有1Φ700mm波紋補償器,鑒于作用已不是很明顯,通過論證決定進行拆除。利用此空間安裝1臺上料閘(2扇閘板為下開式),代替柱塞閥,開啟時受爐料重量影響容易開啟。利用定修機會,對新上料閘進行安裝,對加快高爐上料速度非常有利。

3.2 方案實施

3.2.1 動力配置

下料閘動力機構仍使用爐頂30m平臺液壓泵站,額定輸出工作壓力10~12MPa。在原控制閥臺基礎上使用備用控制閥臺,滿足高效生產組織要求。備用閥臺液壓閥選用在線使用原閥臺閥類規格型號,保證備件的統一性、互換性,便于備件管理和減少備件儲存量。爐頂液壓控制閥臺1用1備,可實現故障狀態下的快速切換,滿足高爐爐頂正常裝料要求,同時為故障排查贏得了時間。

3.2.2 液壓缸選擇

鑒于新下料閘液壓缸工況與上密相同,引用上密Φ80mm/Φ56mmx340mm液壓缸選型進行校核。當受料斗下料口關閉時,液壓缸出桿提供為下料閘翻板支撐力承受翻板自重及上方圓柱形料柱重量;下料口打開時液壓缸縮桿回撤翻板與爐料同向下落。由此可知,下料閘液壓缸在下料口關閉過程中載荷較大,對此時受力進行校核。

1)計算下料閘翻板承重

a 裝料批重g1=30t;液壓系統壓力P=11.5MPa。

b 受料斗外形為長方體與平截正圓錐體疊加形態,外形尺寸如下:長方體L=4.262m,B=2.59m,H1=3.265m;平截正圓錐體r1=0.65m,R=5.22m,H2=2.4m;下料閘上方料柱尺寸r1=0.6m,H=5.66m。

下料閘上方料柱體積V1與受料斗體積V2的比例為:

λ=V1/V2=πr12H/[L×B×H1+π×H2(r2+rR+R2)/3]=0.066

c 下料閘上方料柱質量m1=λ×g1=1976kg;下料閘翻板質量m2=300kg;翻板需要支撐力F1=(m1+ m2)g=22304.8N。

2)計算液壓缸提供支撐力

液壓缸無桿腔橫截面積S=πr22=5024mm2;可以提供支撐力F2=PS=57776N。

由上可知F2>F1,液壓缸選型可靠。

3.3 實施步驟

1)解除波紋補償器及上密上方耐磨保護套;沿受料斗錐段法蘭下平面算起割除垂直方向2800mm錐段。通過清理,可以為放料翻板預留出高度方向6700mm的安裝空間。

2)通過液壓缸活塞桿伸縮控制三連桿機構帶動兩對稱翻板從水平方向向下做90°扇形旋轉完成放料動作。

3)使用威海三盾FW-3102高鉻高硼合金鑄鐵系高效堆焊焊條堆焊在放料閘翻板、料流縮小裝置等物料沖刷位置,延長使用壽命。

4)設計制作料流縮小裝置,減少料流直徑,避免料流對上密設備的沖刷磨損。制作安裝檢修人孔及配套工具,實現故障狀態下的快速檢修。

5)安裝完成后受料斗與放料間留有間隙,物料入爐過程中會發生大量揚塵,為滿足綠色生產需求,兩機構外緣制作安裝防塵軟連接。

6)將柱塞閥提升至最大提升高度,關閉液壓管路球閥鎖定。為確保鎖定可靠,受料斗平臺上設置5T倒鏈一套固定柱塞閥。制定柱塞閥定期動作制度,與生產定期試用柱塞閥,確保柱塞閥作為備用放料機構的可靠性。

4 效益分析

在不改變料批質量的前提下,實現系統壓力10~11.5MPa,3~5s內受料斗完成封閉到完全開放通道的預期目標,爐頂液壓系統順利實現定修間隙零故障。

1)增產節焦效益A:減少設備故障,降低休風率,增產節焦效益:按每年每座高爐爐頂液壓故障減少而減少休風20h,慢風累積4h。按單座高爐日產鐵2500t,t鐵效益100元,慢風按0.3系數計。6座高爐增鐵效益22.08萬元,年節焦效益7.2萬元,增產節焦效益29.28萬元。

2)降低維修費及備件費用年創效益B:通過修復活動,不再使用波紋補償器,柱塞閥及液壓缸動作頻率大大降低,一代爐齡內5a可以不再準備備件。通過修復節約費用B=9.44萬元。

單座1080m3高爐實施此項目年創效益38.72萬元。

5 結語

根據高爐上料工藝及設備要求,對液壓系統執行機構進行適應性改造,提高了高爐液壓系統的可靠性、穩定性,延長了高爐定修周期,確保了高爐生產的穩定順行。

6 參考文獻

[1] 唐燕.串罐式無料鐘爐頂設備[J].重型機械,1988(1):3.

[2] 孫勤剛,羅治平.串罐式無料鐘爐頂控制技術[J].武鋼技術,2005(5):5.

(責任編輯:zgltw)