-

朱 海

(漣鋼鐵前技術(shù)辦)

摘 要 通過(guò)提高原料質(zhì)量,摸索合理的裝料制度,優(yōu)化鐵前管理,漣鋼8 號(hào)高爐自2017 年7 月開(kāi)始,爐況始終處于一個(gè)比較穩(wěn)定的狀況,產(chǎn)量指標(biāo)穩(wěn)定,高爐利用系數(shù)穩(wěn)定在2.50 水平,同時(shí)燃料消耗指標(biāo)也有較大進(jìn)步,由之前545 kg/t.Fe 降至當(dāng)前520 kg/t.Fe 左右水平,取得了明顯的經(jīng)濟(jì)效益。

關(guān)鍵詞 高爐 波動(dòng) 穩(wěn)順 措施

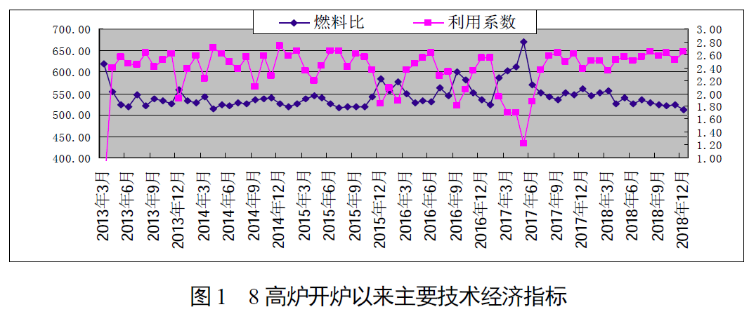

漣鋼8 號(hào)高爐于2011 年10 月12 日開(kāi)始建設(shè),有效設(shè)計(jì)容積為2800m3,配備32 個(gè)風(fēng)口送風(fēng),4 個(gè)鐵口,為矩形出鐵場(chǎng),采用并罐無(wú)料鐘爐頂,軟水密閉循環(huán)系統(tǒng),大塊炭磚及陶瓷杯復(fù)合爐襯爐缸爐底結(jié)構(gòu),螺旋筒式旋風(fēng)重力粗煤氣除塵器,布袋干法除塵系統(tǒng),高溫頂燃式熱風(fēng)爐系統(tǒng)設(shè)附加燃燒爐及板式換熱器。高爐于2013 年3 月22 日14:58 點(diǎn)火送風(fēng),前期由于自身經(jīng)驗(yàn)不足,爐況難以持續(xù)穩(wěn)定順行,后通過(guò)提高原料質(zhì)量,摸索合理的裝料制度,優(yōu)化鐵前管理等,自2017 年7 月開(kāi)始,8#高爐實(shí)現(xiàn)長(zhǎng)期穩(wěn)定。開(kāi)爐以來(lái)主要技術(shù)經(jīng)濟(jì)指標(biāo)如圖1 所示。

由圖1 可以明顯看出,8 高爐從開(kāi)爐至2017 年1 月,高爐生產(chǎn)指標(biāo)完成情況整體尚可,但是好的指標(biāo)時(shí)間不能持久保持,總會(huì)出現(xiàn)順行一段時(shí)間后爐況出現(xiàn)波動(dòng)的情況,表現(xiàn)為量壓穩(wěn)定性降低、波動(dòng)增大,走料不均勻,風(fēng)量水平難以維持,煤氣利用率下行且不穩(wěn)定,致產(chǎn)量降低、消耗升高,尤其2017 年2 月-6 月,高爐出現(xiàn)了一次較大的失常,滑料、滯尺現(xiàn)象嚴(yán)重,爐芯溫度急速降低,由2月初550℃至6 月418℃,與此次波動(dòng)前歷史最高625℃比,已經(jīng)下降200℃,同時(shí)也低于投產(chǎn)初期穩(wěn)定時(shí)的溫度450℃,爐缸活躍度嚴(yán)重降低,風(fēng)口破損頻繁,僅5 月?lián)p壞風(fēng)口就達(dá)73 個(gè),多次休風(fēng)更換風(fēng)口,5 月份休風(fēng)率、慢風(fēng)率共計(jì)高達(dá)80%,煤氣利用月平均33.52%,產(chǎn)量、消耗水平嚴(yán)重偏低,后通過(guò)一系列的摸索,終于在2017 年7 月開(kāi)始好轉(zhuǎn),且維持較好的爐況至今。

1 前期存在主要問(wèn)題

a. 原、燃料條件欠佳。8 高爐焦炭主要為焦化廠6m 焦?fàn)t的自產(chǎn)干熄焦,燒結(jié)礦主要使用的是三燒車間130m2、180 m2 燒結(jié)機(jī)的燒結(jié)礦,受成本壓力和自身工藝及設(shè)備條件限制,質(zhì)量難以持續(xù)穩(wěn)定,波動(dòng)較大;同時(shí)塊礦品種雜,加之篩分管理不夠,含粉偏高。

b. 調(diào)劑方法單一,缺乏創(chuàng)新。受固有思想限制,調(diào)劑思路不開(kāi)闊,調(diào)劑效果有限,且調(diào)整缺乏耐心,幅度及節(jié)奏把控不足。

c. 爐前及上料系統(tǒng)管控不夠。一方面,爐前出鐵不理想,渣、鐵難以及時(shí)排出高爐,不利于爐缸活躍及高爐順行的提高;另一方面,多方因素致低料線較多,破壞了爐內(nèi)氣流及熱制度的平衡,引起量壓及爐溫的波動(dòng)。

2 措施

2.1 提高精料水平

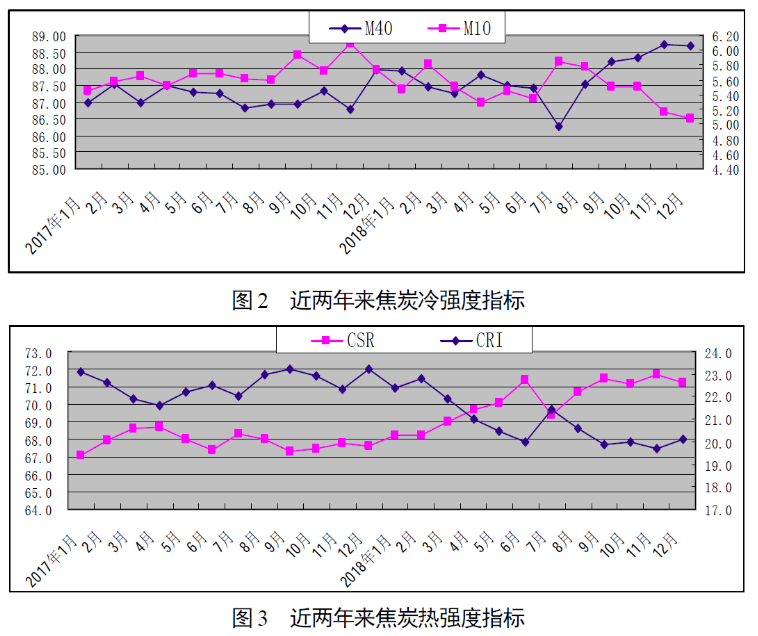

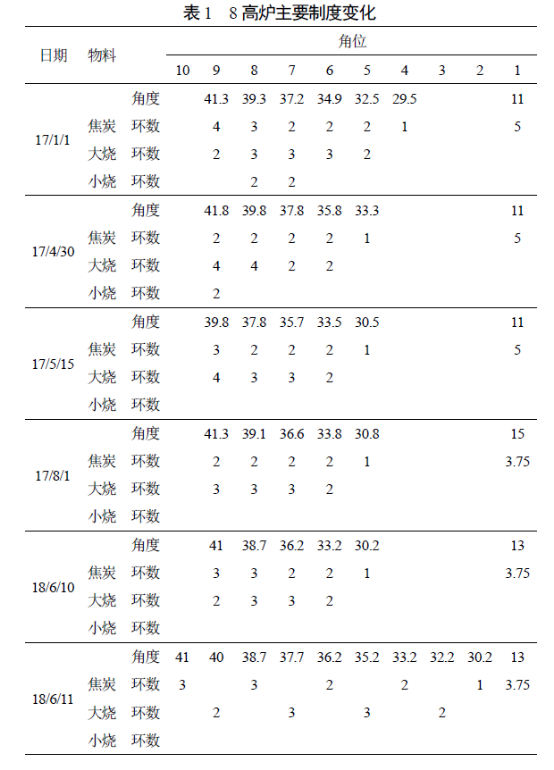

一是改善焦炭質(zhì)量。大力加強(qiáng)配煤的穩(wěn)定性、提高焦肥煤配比、減少加熱煤氣倒換次數(shù)變化、強(qiáng)化焦?fàn)t工藝及加熱參數(shù)的控制等,從煉焦原料和煉焦過(guò)程控制提升焦炭質(zhì)量,焦炭質(zhì)量有明顯提高,M40 由2017 年平均87.20 %提升至2018 年平均87.77 %、CSR 由2017 年的平均67.90 %提升至2018年的平均70.19 %,近兩年來(lái)的主要指標(biāo)如圖2、圖3 所示。

二是改善入爐含鐵原料質(zhì)量水平。燒結(jié)礦增加單品種大比例礦種,減少配礦品種數(shù)量,減少利廢物使用量,同時(shí)優(yōu)化燒結(jié)車間各工藝參數(shù),多管齊下提高燒結(jié)礦質(zhì)量,燒結(jié)礦轉(zhuǎn)鼓由2017 年的平均78.09 %上提到2018 年的平均78.70 %;球團(tuán)礦加大外購(gòu)優(yōu)質(zhì)球團(tuán)的采購(gòu)力度;塊礦方面,減少塊礦使用品種,停止大寶塊、海南塊等高硅低品位塊礦,增加優(yōu)質(zhì)的南非塊使用量,同時(shí)抓好篩分,嚴(yán)格控制入爐粉末,8 高爐灰鐵比由2017 年的23.11 kg/t降至2018 年的17.73 kg/t。

2.2 探索合理的制度

一是取消分級(jí)入爐。8 高爐槽下設(shè)備配備了燒結(jié)礦分大、小燒分級(jí)入爐,但由于對(duì)小燒的使用理解不夠深刻,始終達(dá)不到預(yù)期的調(diào)整效果,尤其在爐況失常期間,對(duì)于小燒的使用尤其不明確,鑒于此,于2017 年5 月正式取消小燒的分級(jí)入爐,由之前的一批料分三步改為只分兩步。

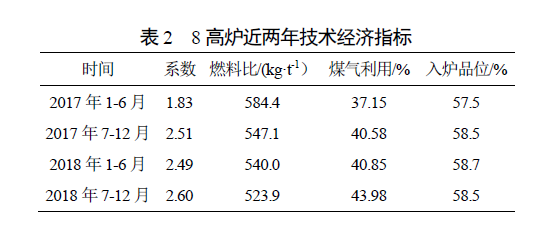

二是優(yōu)化布料矩陣。在燒結(jié)礦分級(jí)入爐取消后,在相當(dāng)長(zhǎng)的一段時(shí)間內(nèi)小燒的使用影響還在,對(duì)于邊緣氣流的控制上,總擔(dān)心邊緣氣流有過(guò)于發(fā)展的可能,后經(jīng)過(guò)嘗試,逐步減輕邊緣的礦焦比,至2018年6 月,由剛?cè)∠龝r(shí)的邊緣兩環(huán)的礦焦體積比2.1 變?yōu)?.6 左右,邊緣氣流與前期相比有了明顯發(fā)展,此期間,高爐爐況基本維持穩(wěn)定,但燃料消耗指標(biāo)卻難以改善。之后,為徹底改觀8 高爐燃料消耗指標(biāo),同時(shí)更進(jìn)一步的發(fā)揮產(chǎn)能,高爐于2018年6 月進(jìn)行了一次大膽嘗試,由之前“礦焦平臺(tái)+中心焦柱”的布料結(jié)構(gòu)改變?yōu)椤敖?礦焦平臺(tái)+中心焦柱”的布料結(jié)構(gòu),邊緣氣流得到進(jìn)一步的發(fā)展,自此,8 高爐的燃料比得到大幅度改善,由之前的545kg/t.Fe 降至520 kg/t.Fe 左右,同時(shí)由于兩股氣流的均衡發(fā)展,爐況穩(wěn)定性進(jìn)一步加強(qiáng),高爐的鐵水產(chǎn)量較之前更上一個(gè)臺(tái)階。主要的制度變化如表1。

2.3 鐵前系統(tǒng)管控

組織相關(guān)人員學(xué)習(xí)考察,迅速在煉鐵工序試行高爐體檢制度,經(jīng)多次調(diào)整與完善,業(yè)已形成一套能夠?qū)Ω郀t爐況變化作出及時(shí)準(zhǔn)確反應(yīng)的制度與機(jī)制。并逐步將體檢制度推廣到焦?fàn)t、燒結(jié)機(jī)等鐵前其它工序。同時(shí)組織相關(guān)專業(yè)人員,對(duì)高爐工序的過(guò)程控制參數(shù)進(jìn)行細(xì)致的梳理,經(jīng)多輪討論,制訂了《鐵前系統(tǒng)關(guān)鍵工序質(zhì)量控制管理辦法》、《鐵前大宗原材料采購(gòu)技術(shù)條件與按質(zhì)論價(jià)條款》、《漣鋼配煤配礦管理制度》、《鐵前系統(tǒng)預(yù)警管理辦法》、《鐵前外圍保障相關(guān)規(guī)定》等基礎(chǔ)性管理文件,改變了鐵前工序工藝過(guò)程控制隨意性較大、規(guī)范性不強(qiáng)的局面。同時(shí)還建立起對(duì)各工序的日跟蹤、周分析、月總結(jié)體系,并對(duì)鐵前各工序定期開(kāi)展標(biāo)準(zhǔn)化作業(yè)檢查。這一切使得鐵前工序的基礎(chǔ)管理得以顯著加強(qiáng)。

2.4 內(nèi)部精細(xì)管理

在公司各個(gè)層面的支持下,高爐所需優(yōu)質(zhì)原、燃料有保證,高爐技術(shù)工作人員實(shí)施新的制度的基礎(chǔ)上,高爐的基礎(chǔ)管理工作也做出了較大的改變,由之前的粗放型管理逐步走向精細(xì)化管理,杜絕了因崗位操作人員的原因影響高爐:

一是建立爐前主要控制參數(shù)臺(tái)賬。爐前出鐵由以前經(jīng)驗(yàn)式管理逐步由具體參數(shù)量化管理替代。將鐵口出鐵的影響因素逐步細(xì)化,根據(jù)具體情況,追溯鐵口炮泥質(zhì)量、開(kāi)口設(shè)備、開(kāi)口操作(冒泥、卡鉆桿)、組織管理、外部影響等原因,任何影響到出鐵的因素均做到有跡可循,并及時(shí)解決。高爐出鐵狀況大幅提升,高爐出鐵爐數(shù)由之前的日均12 爐逐步減少為日均10 爐,單次出鐵量由550 t/爐增加至700 t/爐,爐前出鐵的進(jìn)步,對(duì)爐缸活躍度的提高及高爐的順行提供了堅(jiān)實(shí)基礎(chǔ)。

二是提高布料精準(zhǔn)性。原、燃料在料罐中經(jīng)過(guò)溜槽到達(dá)高爐,然后分布到指定位置,8 高爐以前使用的是圓弧形溜槽,在實(shí)際生產(chǎn)過(guò)程中,爐料容易沿著圓弧形的溜槽側(cè)面滑出去,導(dǎo)致部分爐料沒(méi)有按要求布到預(yù)定位置,從而使高爐調(diào)劑大打折扣,根據(jù)這種情況,2017 年更換為矩形溜槽,消除了布料過(guò)程中爐料從溜槽側(cè)面滑出去的情況,增加了爐頂布料設(shè)備的精準(zhǔn)性;同時(shí),以前因爐頂操作人員對(duì)崗位的不熟悉及工作責(zé)任心不強(qiáng),很多時(shí)候都會(huì)因各類原因造成高爐的小幅度虧料線,同時(shí)高爐操作者對(duì)于低料線的危害也認(rèn)識(shí)不夠,認(rèn)為小幅度的低料線影響不大,實(shí)際上低料線對(duì)高爐的熱制度及氣流分布有著巨大的影響,對(duì)此情況,車間加大了對(duì)相關(guān)操作人員的崗位培訓(xùn)、系統(tǒng)學(xué)習(xí),同時(shí)加大對(duì)相關(guān)責(zé)任者的考核力度,基本杜絕了低料線的情況。

三是加大相關(guān)崗位人員管理力度。如之前高爐修補(bǔ)爐前渣、鐵溝,同時(shí)對(duì)于渣處理的設(shè)備維護(hù)等等方面,往往有各種 “原因”引起處理時(shí)間不夠?qū)е鲁霈F(xiàn)連鐵的情況,為此,對(duì)設(shè)備維保人員進(jìn)行重新分配,由原檢修廠劃到鐵廠,再分配到車間,由車間直接領(lǐng)導(dǎo),對(duì)相關(guān)崗位人員提出具體要求,建立分流制度以及合理的績(jī)效分配制度,員工積極性大幅提高,當(dāng)前因此類情況影響的連鐵次數(shù)大幅度減少,以2017 年10 月為例,全月連鐵(包含出鐵時(shí)間短封鐵口)共8 爐,而同比2018 年10 月全月連鐵僅為2 爐。

3 取得效果

通過(guò)上述一系列措施,8 高爐取得了較好的成績(jī),高爐量壓穩(wěn)定性明顯提高,基本消除了滑料、滯尺現(xiàn)象,煤氣利用顯著提升,同時(shí)高爐抗波動(dòng)性能也大幅提高,尤其在應(yīng)對(duì)吃水焦方面,8 高爐吃水焦持續(xù)時(shí)間較長(zhǎng)的2016 年7 月份,水焦時(shí)間持續(xù)近35 天,期間利用系數(shù)為2.28、燃料比562 kg/t.Fe,而2018 年7 月水焦時(shí)間持續(xù)近50 天,利用系數(shù)達(dá)2.57,同時(shí)燃料比降至535 kg/t.Fe。高爐爐況自2017年7 月開(kāi)始,始終處于一個(gè)比較穩(wěn)定的狀況,產(chǎn)量指標(biāo)穩(wěn)定,利用系數(shù)穩(wěn)定在2.50 水平,同時(shí)燃料消耗指標(biāo)也有較大進(jìn)步,由之前545 kg/t.Fe 降至當(dāng)前520 kg/t.Fe 左右,近兩年來(lái)主要技術(shù)經(jīng)濟(jì)指標(biāo)如表2。

4 結(jié)語(yǔ)

a. 好的原、燃料條件是高爐順行的基礎(chǔ),如何給高爐提供優(yōu)質(zhì)、穩(wěn)定的爐料,首先要加強(qiáng)進(jìn)廠物資的管控,規(guī)范原、燃料的取、制樣流程,保證入爐原、燃料質(zhì)量;其次優(yōu)化焦化、燒結(jié)的配煤、配礦結(jié)構(gòu);然后在工藝上需要有技術(shù)上的進(jìn)步。

b. 高爐制度的調(diào)整,重點(diǎn)要把握好中心及邊緣兩股氣流的平衡,也要注意上、下部制度之間的匹配,同時(shí)在調(diào)劑過(guò)程中,爐內(nèi)煤氣流的自身調(diào)整也需要一定的過(guò)程,調(diào)劑效果往往會(huì)有一定的滯后性,操作過(guò)程切莫心急。

c. 高爐的穩(wěn)順除去原料及操作外,管理的重要性也非常明顯,設(shè)備狀況和崗位人員的操作水平及責(zé)任心對(duì)高爐的長(zhǎng)周期穩(wěn)順影響較大。

(責(zé)任編輯:zgltw)