-

摘 要 對(duì)首鋼通鋼2號(hào)2680m3高爐干法除塵回收煤氣降料面停爐進(jìn)行總結(jié)。通過有效控制風(fēng)量、頂壓、頂溫加快降料面速度,2號(hào)高爐實(shí)現(xiàn)了安全、快速停爐。

關(guān)鍵詞 大型高爐 干法除塵 降料面 停爐

通鋼2號(hào)高爐(2680m3)于2007年9月26日點(diǎn)火開爐,高爐共有30個(gè)風(fēng)口,3個(gè)鐵口,高爐采用薄壁爐襯,從爐底到爐喉共15段冷卻壁,串罐無料鐘爐頂,煤氣除塵采用干法除塵。2015年6月,高爐因檢修要求,公司決定對(duì)高爐進(jìn)行降料面停爐,這也是通鋼首次對(duì)大型高爐進(jìn)行降料面停爐。7月3日9:56分開始降料面操作,于7月4日1:10分降料面結(jié)束,此次降料面歷時(shí)15h14min,共耗風(fēng)261萬m3,回收煤氣時(shí)間8h26min,占整個(gè)停爐時(shí)間55%,打水量1415m3,實(shí)現(xiàn)了安全、快速降料面的目標(biāo),為今后大高爐干法除塵回收煤氣降料面積累了經(jīng)驗(yàn)。

1 停爐前的準(zhǔn)備工作

1.1空料面前爐內(nèi)調(diào)整

(1)爐內(nèi)措施。原則必須保持爐況順行,為確保爐況平穩(wěn)過渡到全焦冶煉,高爐采取分步降低負(fù)荷。7月1日零點(diǎn)班焦炭負(fù)荷由正常的5.0t/t降至4.52t/t,夜班焦炭負(fù)荷降至4.38t/t,7月2日白班焦炭負(fù)荷降至3.93t/t;適當(dāng)提高爐溫,降低爐渣堿度,提高物理溫度,改善爐渣流動(dòng)性;7月1日變裝料制度,采取適當(dāng)發(fā)展邊緣氣流的裝料制度,由

,目的消除爐墻粘結(jié)的渣皮,減少空料線時(shí)的爆震。

,目的消除爐墻粘結(jié)的渣皮,減少空料線時(shí)的爆震。(2)休風(fēng)料安排。高爐從零料線到風(fēng)口中心線總高為25.2m。7月3日零點(diǎn)班第二批開始上停爐料,停爐料結(jié)構(gòu):燒結(jié)礦60%+球團(tuán)礦35.8%+螢石4.2%,焦炭負(fù)荷2.5t/t,焦丁1.5t,焦批20t,礦批50t,驗(yàn)算爐渣堿度1.02,為了確保渣鐵流動(dòng)順暢停爐料中加螢石。至7月3日5:40分預(yù)休風(fēng)時(shí)共上20批料。

1.2 預(yù)休風(fēng)

(1)預(yù)休風(fēng)之前,對(duì)冷卻設(shè)備查漏。2號(hào)高爐雖然投產(chǎn)7年多,本體冷卻系統(tǒng)設(shè)備完好,無漏水現(xiàn)象。

(2)校對(duì)爐頂溫度及打水流量表,確保頂溫準(zhǔn)確,打水量控制準(zhǔn)確。

(3)確定打水水源。打水對(duì)停爐是至關(guān)重要的,一旦停爐過程中斷水,影響停爐進(jìn)程,極易導(dǎo)致大事故的產(chǎn)生。所以高爐選取風(fēng)口小套事故水作為爐頂打水的水源。該水源可供給打水壓力1.5MPa、水流量280 m3/h,理論計(jì)算打水量最大量為150m3/h[1],能夠滿足停爐打水要求。從爐前出鐵場引4根打水軟管到爐喉打水孔處,與在爐喉打水孔處安裝的4根打水管相連,在爐前平臺(tái)軟管連接處安裝流量表和閥門,控制爐喉打水量。打水槍長4.6m,直徑57mm,前端封死(爐內(nèi)端),深入爐內(nèi)靠近爐墻1m內(nèi)不開孔,其余部分圓周上開四排孔,夾角90°,孔徑Φ5mm,孔距100mm。如果爐頂溫度過高,為防止水管變形,安裝打水管時(shí)要在復(fù)風(fēng)之前安裝并少量通水。

(4)安裝3號(hào)機(jī)械軟探尺,確保能夠探測到24m的深度,并保證靈活使用。

(5)高爐爐頂放散閥在微機(jī)程序內(nèi)實(shí)現(xiàn)安全閥的作用,即頂壓大于160kPa時(shí)能夠自動(dòng)打開,保證停爐安全。

(6)從爐頂上升管處鋪設(shè)兩條煤氣取樣管到爐前平臺(tái),并保證暢通好用,煤氣取樣與化檢驗(yàn)聯(lián)系好,空料線期間每30min化驗(yàn)一次爐頂煤氣成分,作為降料面的參考。

2 停爐操作

2.1 降料面操作

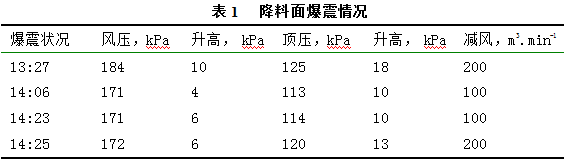

2號(hào)高爐停爐于7月3日9:56送風(fēng),送風(fēng)后料線為11.37m。送風(fēng)后起始風(fēng)量為2200m3/min,風(fēng)壓100kPa,由于料線深,送風(fēng)后頂溫迅速升高,根據(jù)停爐回收煤氣方案要求爐頂溫度不允許超過300℃,10:10爐頂開始打水。10:30高爐引煤氣,考慮煤氣發(fā)生量減少,為減少打水降料面對(duì)除塵布袋的損害,引煤氣時(shí),干法除塵16個(gè)箱體只投用7個(gè)。在有效監(jiān)控高爐料面下降狀況的基礎(chǔ)上配置合適的送風(fēng)比是實(shí)現(xiàn)快速降料線的有效辦法 [2]。所以高爐引煤氣之后,風(fēng)量到11:30迅速加到4000m3/min,送風(fēng)比達(dá)到1.5,風(fēng)壓達(dá)到190 kPa,頂壓達(dá)到105 kPa,風(fēng)溫達(dá)到1055℃。送風(fēng)后到14:00風(fēng)量都維持在3800-4000m3/min左右。隨料面下降,頂溫升高,爐頂加大打水量。14:30料線降到19.71m,此時(shí)煤氣中CO2值在4.76%。料面達(dá)到爐腰部位上沿,爐頂溫度逐漸升高,不斷增加打水量,爐內(nèi)出現(xiàn)4次小的爆震(見表1),頂壓升至125 kPa,均臨時(shí)減風(fēng)200-300m3/min控制。隨著料線的降低,逐步采取降風(fēng)溫的措施,風(fēng)溫每次降20-40℃。至16:30料線降至21.80m,到達(dá)爐腰部位,此時(shí)雖然沒有明顯的爆震,但是頂壓波動(dòng)次數(shù)增多,而且爐頂溫度持續(xù)升高,高爐將風(fēng)量逐步減至2400m3/min左右,風(fēng)溫降至950℃。19:20料線降至23m到達(dá)爐腹部位,取樣煤氣分析顯示含H28.66%、O21.93%、CO23.79%,料線降到爐腹和爐腰的下部,此時(shí)煤氣中的可燃成分逐漸減少,失去了回收的價(jià)值,頂溫達(dá)到350℃,不具備繼續(xù)回收煤氣條件,18:56切煤氣,風(fēng)壓降至50 kPa,頂壓降至10 kPa。20:30分開始,局部風(fēng)口下部出現(xiàn)掛渣并圓周掛有小毛刺,顯示料面進(jìn)入爐腹下部,但此時(shí)風(fēng)量已低至1800m3/min,停爐進(jìn)程越發(fā)趨于緩慢。因頂溫仍持續(xù)升高,打水量已超過100m3/h,風(fēng)溫繼續(xù)降至850℃,至22:40,風(fēng)口前端全部吹空。

23:10,19號(hào)-30號(hào)風(fēng)口開始變黑,23:40風(fēng)口基本全部變黑,此時(shí)探尺顯示已探不著,按照理論風(fēng)量計(jì)算料面已達(dá)25.8m,高爐同時(shí)打開1號(hào)和3號(hào)鐵口出最后一次鐵,但渣鐵流很小,流動(dòng)性一般。7月4日1:10分出完鐵后高爐休風(fēng),卸風(fēng)口直吹管,開爐頂人孔和大檢修孔,2h后鼓風(fēng)機(jī)停機(jī)。高爐降料面參數(shù)見表2。

本次停爐過程中保證了爐況順行,停爐歷時(shí)15h14min,其中回收煤氣8h26min。停爐后查看,邊緣料面基本降到風(fēng)口中心線以下300-500mm的位置,爐缸中心部位料面比邊緣料面高出1500-1000mm,呈“饅頭”形狀。

2.2爐前出渣鐵管理

在停爐過程中應(yīng)適當(dāng)控制出鐵次數(shù),利于出盡渣鐵,減少爐前勞動(dòng)強(qiáng)度,鐵口角度逐步加大,計(jì)劃2-4h出一次鐵,最后一次鐵距前一次鐵的時(shí)間間隔不能太短,這樣可使?fàn)t缸中預(yù)留一定量的渣鐵,將整個(gè)料柱抬高,使焦炭盡量在風(fēng)口以上部位燃燒。當(dāng)風(fēng)口以上焦炭全部燃燒后,再出盡渣鐵,使殘余爐料下降到風(fēng)口以下,可大大減小停爐后再開爐的工作量及爐況恢復(fù)難度。在本次停爐過程中,主要根據(jù)停爐風(fēng)量和空料線實(shí)際情況來安排出鐵時(shí)間。第一次出鐵安排考慮累計(jì)風(fēng)量71萬m3,13:00打開1號(hào)鐵口,使用65mm的鉆頭開鐵口,13:50分見渣,生鐵含【si】0.69%,渣堿度1.02,渣鐵排凈,14:30堵口,共出鐵400t,累計(jì)耗風(fēng)104.88萬m3。考慮后續(xù)風(fēng)量使用偏小,全爐總鐵量560t左右,爐內(nèi)殘余渣鐵量較少,決定休風(fēng)前再出最后一次鐵。23:40風(fēng)口全部變黑,同時(shí)打開1號(hào)和3號(hào)鐵口,為了盡量出盡渣鐵,將開口機(jī)角度調(diào)到最大,同時(shí)使用直徑為100mm的鉆頭開鐵口,0:10見渣,生鐵含【si】0.98%,渣堿度1.04,渣鐵流動(dòng)性一般,至0:50堵口,渣鐵排凈,共出鐵130t。

2.3頂溫和打水量控制

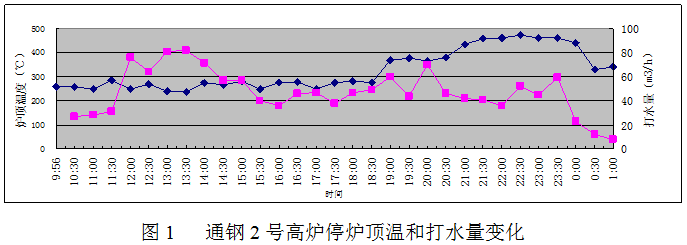

停爐最關(guān)鍵的是頂溫的控制,頂溫控制是否合適直接影響爐頂設(shè)備、煤氣系統(tǒng)安全和煤氣回收。頂溫主要通過打水、減風(fēng)和降風(fēng)溫三種手段結(jié)合來控制實(shí)現(xiàn)。此次停爐的頂溫控制原則:高壓回收煤氣階段控制,當(dāng)頂溫超過300℃時(shí),爐頂開始加大打水量,并做到均壓、連續(xù),使頂溫保持在小于300℃的范圍;不回收煤氣時(shí),高爐頂溫控制在450℃以內(nèi),若頂溫持續(xù)升高要通過減風(fēng)和降風(fēng)溫加以控制,達(dá)到頂溫平穩(wěn)、頂壓波動(dòng)小、爆震小而少的目的。

打水量過多,爐頂溫度偏低,水可能直接打在料面,與熾熱焦炭接觸產(chǎn)生大量氫氣易發(fā)生爆震,不利于安全停爐,同時(shí)造成干法除塵布袋板結(jié);打水量過少,頂溫控制過高,易導(dǎo)致干法除塵布袋燒壞。空料線前期,風(fēng)量較大,料線較淺,頂溫控制在250-280℃,以反復(fù)加減打水水量為主要控制手段。停止回收煤氣后,料面降到爐腰以下時(shí),料層很薄,焦炭處于接近完全燃燒的狀態(tài),料層基本上失去了濾熱作用。煤氣離開料面的初始溫度接近于爐缸焦炭的燃燒溫度,煤氣的熱流強(qiáng)度很大,因此要降低頂溫耗水量就很大,爐頂溫度也不易控制。解決這個(gè)問題的辦法是控制熱源,降低煤氣的熱流強(qiáng)度,即減少風(fēng)量、降低風(fēng)溫,所以停爐后期切忌大風(fēng)量、高風(fēng)溫操作[3]。空料線后期,風(fēng)量使用較小,也不進(jìn)行煤氣回收,此時(shí)主要采取降風(fēng)溫為主要控制手段,同時(shí)將頂溫上限設(shè)置為450℃(通鋼2號(hào)高爐停爐頂溫變化和打水量變化見圖1)。料面降到爐腰,14:30風(fēng)量減至3500m3/min,風(fēng)溫降低到1000℃。16:30,料面降至爐腹部位,風(fēng)量減到2350 m3/min,風(fēng)溫減到900℃,有效控制了頂溫不超過規(guī)定上限值。此次停爐過程中一是齒輪箱溫度保持較好,維持在35-45℃,在安全范圍以內(nèi),基本和正常生產(chǎn)時(shí)一樣;二是干法除塵回收煤氣也進(jìn)行的比較順利,回收煤氣時(shí)間占空料線總時(shí)間的55%,在空料線中后期,由于頂溫的升高和打水量的增加,干法除塵系統(tǒng)壓差上升比較快,由正常的4kPa升高至10kPa以上,布袋箱體無法反吹,通過逐步增加3個(gè)箱體解決了壓差高的問題。

2.4風(fēng)量和打水量的控制

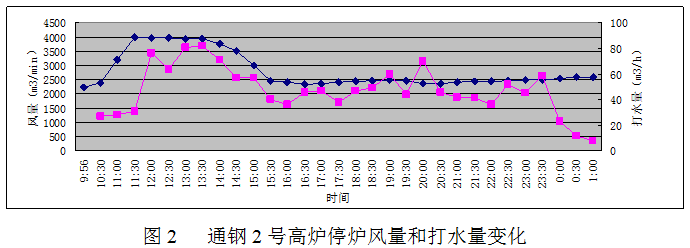

此次停爐為達(dá)到安全和快速的目的,初期料線淺風(fēng)量盡量大,加快停爐進(jìn)程,隨料面下降逐步減少風(fēng)量,控制煤氣流速不產(chǎn)生管道氣流。頂壓控制上追尋上限原則,將產(chǎn)生爆震頂壓上升后及時(shí)減風(fēng)至低于之前的風(fēng)壓、頂壓值為減風(fēng)依據(jù)。此次停爐整個(gè)過程主要分三個(gè)階段:在料面下降至爐身下部以前,風(fēng)量控制在4000-3500m3/min,頂溫控制在250-280℃,打水量控制在60-80 m3/h;當(dāng)料面下降到達(dá)爐身下部后,為減輕爆震頻率和強(qiáng)度,風(fēng)量逐漸減少至3000-2500m3/min,頂溫控制在300-350℃,打水量控制在60-80m3/h;當(dāng)料面降至爐腹后,為了保持相對(duì)的風(fēng)速能使中心焦炭燃燒,風(fēng)量不能維持過低,基本控制在2400m3/min左右,頂溫上限控制在450℃,水量控制至40-60 m3/h。此次停爐總風(fēng)量和總打水量分別為261萬m3和1415m3。通鋼2號(hào)高爐停爐風(fēng)量和打水量變化見圖2。

2.5 爐頂煤氣

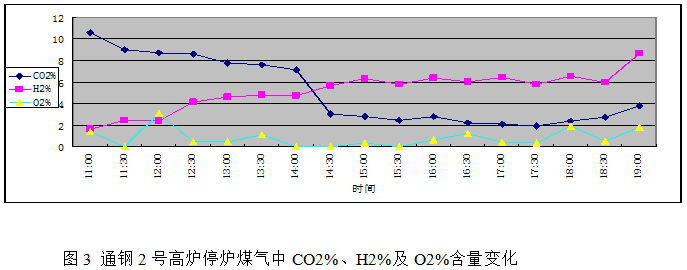

按料線與煤氣中CO2變化規(guī)律掌握料線深度是成熟的經(jīng)驗(yàn),但是此次煤氣成分化驗(yàn)沒有在降料面中起到指導(dǎo)作用。此次2號(hào)高爐開始降料面后,在停止回收煤氣之前,14:30料線19.7m,料面降到爐腰,測得煤氣含H2 5.7%、O2 0.96%,CO2 3.05%,雖然做出煤氣成分從圖表中有一定的趨勢,但是并沒有明顯的拐點(diǎn)出現(xiàn)。16:30料線21.8m,料面到達(dá)爐腹部位時(shí),煤氣中成分中CO2僅為2.21%,切煤氣前料線23.86m,CO2為3.79%,CO2并沒有出現(xiàn)較大上升,18:56切煤氣之后,由于頂壓低,沒有取到煤氣樣本,所以19:00之后沒有煤氣成分。所以通過此次降料面今后還要研究煤氣取樣與做樣的問題,因?yàn)榉治鏊某煞譀Q定煤氣是否安全和能否回收。高爐停爐煤氣中CO2%、H2%及O2%含量變化見圖3。

3 停爐總結(jié)

通鋼2號(hào)高爐此次停爐,做到了安全、快速、高效,總結(jié)分析如下:

(1)復(fù)風(fēng)后,較深的料面為快速停爐贏得了時(shí)間,高爐在預(yù)休風(fēng)前裝停爐料后期就有意識(shí)控制料線,休風(fēng)后料線達(dá)到11.7m。

(2)風(fēng)量大利于消耗中心焦柱和加快停爐進(jìn)程。停止回收煤氣前,維持了較高的風(fēng)量和頂壓,整體停爐速度較快,停爐操作的完成只用了15h14min。通過停爐后的結(jié)果看,中心焦柱相對(duì)平坦,說明停爐風(fēng)量比較合適。但整個(gè)料面呈“饅頭”狀,中心料面比邊緣料面高1500-1000mm,說明在控制爆震和頂溫的前提下,可以適當(dāng)提高風(fēng)量,送風(fēng)比可以達(dá)到1.8左右。今后在預(yù)休風(fēng)時(shí)可以考慮將風(fēng)口面積縮小,利于提高風(fēng)速,加快中心焦柱的燃燒。此次停爐料焦炭負(fù)荷2.5t/t選擇比較合適,停爐料生鐵含【si】在0.7-1.0%之間,渣鐵物理熱比較充沛,流動(dòng)性整體較好,利于渣鐵排凈。在空料線操作中,風(fēng)溫作為調(diào)劑頂溫和爐溫的唯一手段使用較為合適,爐溫也控制在預(yù)計(jì)范圍之內(nèi)。

(3)打水量控制比較合理,在整個(gè)停爐過程中,只出現(xiàn)了4次較小的爆震。

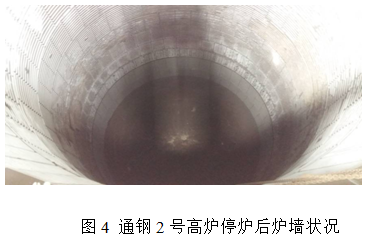

(4)通過停爐后的詳細(xì)觀察,整個(gè)爐墻上和風(fēng)口區(qū)比較干凈,說明預(yù)休前的化學(xué)洗爐和裝料制度的調(diào)整效果明顯(見圖4)。

(5)探尺的靈活應(yīng)用。因高爐沒有雷達(dá)探尺,為防止軟探尺過早因溫度高失靈,2號(hào)高爐通過間斷放尺與理論計(jì)算料線相結(jié)合的方式,獲得實(shí)際料面的深度,12:30首次使用探尺,探尺探得料線16.24m,與理論計(jì)算16.52m基本一致,整個(gè)降料面過程共放探尺8次,直到料面降到23.86m后探尺失靈。間斷控制提放探尺解決了以往軟探尺快速燒壞的問題。

4 結(jié)語

通鋼2號(hào)2680m3高爐干法除塵回收煤氣降料面停爐操作,通過有效控制風(fēng)量、頂壓、頂溫加快降料面速度,2號(hào)高爐實(shí)現(xiàn)了安全、快速停爐。

(1)為縮短停爐時(shí)間,在高爐裝停爐料時(shí),通過爐頭打水盡可能降低料面深度,利于加快降料面進(jìn)程。

(2)控制高爐降料線速度的關(guān)鍵是控制好高合理送風(fēng)比。

(3)此次采用高壓回收煤氣停爐,根據(jù)煤氣量投用布袋箱體,利于減少因含水煤氣造成過多的布袋損壞。

(4)停爐前操作制度的調(diào)整以及準(zhǔn)備工作為安全、快速、高效停爐提供了可靠保障。

(5)停爐降料面過程中出兩次鐵即可,首次鐵應(yīng)計(jì)算停爐料總鐵量的2/3時(shí)出鐵,力爭首次鐵盡可能在風(fēng)量高時(shí)多出,末次鐵因風(fēng)壓低主要以出渣為主。出鐵時(shí)增大鐵口角度,增大出鐵使用鉆頭直徑,力爭出凈渣鐵為開爐打基礎(chǔ).

(6)今后還要尋求提高煤氣取樣與做樣的準(zhǔn)確性,如果有條件需增加雷達(dá)探尺,為安全快速降料面提供更可靠的參考。

5 參考文獻(xiàn)

[1] 周傳典.高爐煉鐵生產(chǎn)技術(shù)手冊(cè)[M].北京:冶金工業(yè)出版社

[2] 朱仁良 李軍 高爐快速安全停爐技術(shù) 2007年中國鋼鐵年會(huì)論文

[3] 劉全興 高爐停爐理論及應(yīng)用研究 2007年中國鋼鐵年會(huì)論文

(責(zé)任編輯:zgltw)