-

摘 要 在出鐵均勻性差,燒結、焦炭質量波動較大的條件下,高爐通過不定期檢查燒結質量、原料篩分、出鐵出渣,調整基本裝料制度和布料制度,工長精心操作,適應了高壓差操作,維持了一定的爐缸活躍度,為高爐順行降耗提供有力保障。

關鍵詞 高爐 高壓差 精料 操作

1 引言

2011以來,高爐一直受高爐爐墻結厚困擾,爐況易波動,煤氣利用不穩(wěn)定,利用系數(shù)偏低,爐溫波動大,焦比及燃料比高。原燃料方面,四高爐整體質量較差,特別是燒結(二燒)質量差和濕熄焦(5#6#焦爐)質量波動大、水分高,長時間受到渣皮粘結的困擾,風量水平持續(xù)低位,壓差難以提高。2016年9月份中修以來,為了緩解產(chǎn)量任務,高爐爐況波動大,產(chǎn)量任務難以完成,給車間產(chǎn)生較大壓力,不得不加風、增加用氧量,提高壓差水平。高爐在抓好原燃料管理和篩分、爐前渣鐵排放的同時,爐內積極調整,適應了高壓差操作,緩解了產(chǎn)量壓力,維護了合理操作爐型。

2 高壓差操作帶來的問題

高爐因出鐵狀態(tài)差,一直沒有全風冶煉,高壓差操作,導致邊緣煤氣流不穩(wěn)定,中心煤氣流不暢,風壓波動大,容易冒尖,進而懸料,形成惡性循環(huán),風量頻繁大幅度波動,破壞順行。

爐缸工作環(huán)境要求較高,是高壓差生產(chǎn)的保障。爐料在爐內連續(xù)下降是由兩個條件保證的:爐子下部有供爐料下降的空間;爐料的自重能克服下降過程中所遇到的阻力。爐子下部的空間,主要靠渣鐵的及時排放。但是,在日常操作中,爐前渣鐵的排放總要受到多方面的影響:

(1)鐵口維護不夠,鐵口難開、鐵口淺、出鐵時間短、東西兩場出鐵不均勻等現(xiàn)象時有發(fā)生;

(2)鐵水罐配備不及時及不合理,爐子風多料快時,鐵水罐配備較少或者配罐晚點,造成憋爐減風;

(3)爐前設備影響,開口機動力不足造成鐵口鉆不動,造成鐵次晚點;泥炮油管漏造成拉風,打泥壓力不夠。

高壓差操作,對高爐原燃料要求高,四高爐入爐原燃料當屬全廠最差,主供二燒料質量差,焦炭目前基本轉為以3/4干熄焦模式,較以往提高了許多。

針對外圍原燃料難改局面,四高爐車間充分發(fā)揮自身主動性,從自身可控條件出發(fā),對現(xiàn)有可變機制進行最大調整,使得爐況有較大提高。

3 調整措施

3.1 精料

高爐煤氣在軟融帶的壓力損失占到總損失的70%左右,合理的軟融帶形狀及透氣性能,受原燃料質量和煤氣分布的直接影響,特別是焦炭質量對軟融帶透氣性起著決定性作用。

四號高爐通過陸續(xù)對焦炭篩改造,改變焦炭篩傾斜度,延長焦炭在篩板上的停留時間,減少振動篩卡焦炭,防止堵塞現(xiàn)象,嚴格控制焦炭篩速小于2.5~3t/min,要求槽下及爐內工長定期檢查、清理篩片,有問題及時反饋與更換。四號高爐焦炭主上5#6#焦爐干熄焦,要求廠部盡可能少翻卸焦炭。濕熄焦質量波動大,要求槽下濕熄焦單獨占用一個槽,采取干濕混焦入爐,嚴禁翻卸焦集中入槽,嚴禁手動選槽,做到干熄焦、濕熄焦、外購焦均勻入爐,盡量減少其對爐內壓差和熱制度的影響。

含鐵原料為燒結礦、球團礦、澳塊礦和海南礦,為了降低入爐粉末(<5mm),嚴格將燒結礦篩速控制在5t/min以下,塊礦熔滴性能差,本身粉末多,再加上在露天堆放,雨水侵蝕,入爐后嚴重影響高爐透氣性,嚴格控制其配料比例不要太高,增加燒結礦配比,考慮到配礦成本,球團礦配比盡可能穩(wěn)定使用,提高熟料率。

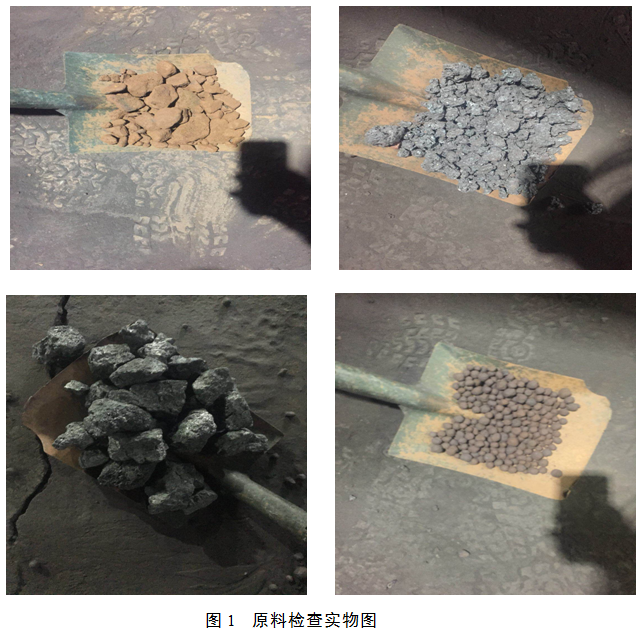

高爐操作人員每班到槽上和槽下檢查原燃料實物質量(見圖1)。

發(fā)現(xiàn)問題及時對外協(xié)調和調劑。各班加強對外聯(lián)系,燒結機停機、兄弟高爐休風等特殊情況下,有其他燒結產(chǎn)品、濕熄焦進槽時,問清進槽時間和進槽量,班班清理焦丁篩(見圖2)。

3.2 合適的礦石批重

高壓差操作礦石批重不能太小,隨著O/C增加,過小的礦石批重、焦炭批重不易穩(wěn)定煤氣流,容易出現(xiàn)氣流或者小管道。同時,焦批的增加,使得爐內焦層變厚,促進煤氣流合理分布。四高爐目前基本未曾出現(xiàn)低于“5”字頭的礦批,相當于下限提高到了新高度。

3.3 加強爐前操作

在高壓差操作下,爐前操作任務格外關鍵,其對爐內壓差和高爐順行影響很大。一定要重視鐵口的重要性,保持足夠的鐵口深度,及時排放渣鐵是高爐爐內操作的基礎。維護好鐵口應從如下幾方面著手:①開好鐵流孔道,四高爐正常爐況每分鐘6~7噸,過快過慢對鐵口維護都不利;②出鐵口必須烤干,不能帶潮泥出鐵,潮泥與高溫鐵水接觸引起水分急劇蒸發(fā),產(chǎn)生爆炸噴濺,使鐵流孔道斷裂,對出鐵口維護不利;③每次要出凈渣鐵,不要過分噴吹鐵口,這對鐵口維護有害;④要維護好泥套,只有泥套完整才能保證堵口時泥炮頭與泥套嚴密吻合,使耐火泥順利打進鐵口內,不至于產(chǎn)生炮泥從旁邊冒出、鐵口打不進泥的現(xiàn)象。

3.4 穩(wěn)定爐內操作

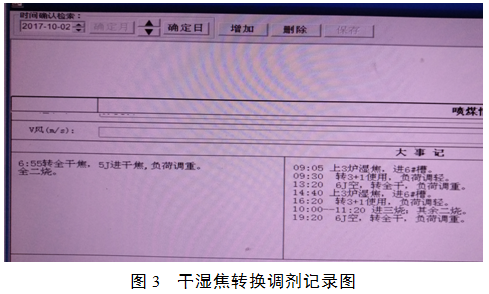

注意操作中細節(jié)的培養(yǎng),貫徹“早動、少動、爭取主動”、“及時、準確、量相當”的操作調劑方法。干濕焦轉換,焦炭負荷相應規(guī)范調劑(見圖3)。熱風爐換爐時機要充分考慮,避免造成鐵口假噴;合理安排鐵次避免運輸部交接班時配罐速度慢的影響;分析近期鐵口穩(wěn)定性界定本班開鐵口間隔時間;工長要親自監(jiān)督開鐵口過程,掌握鐵口情況;控制好下料,穩(wěn)定上部煤氣流;加風宜慢,減風當快。

3.5 活躍爐缸環(huán)境

日常操作堅持定風溫操作,根據(jù)冶煉強度來穩(wěn)定熱制度,煤量調劑變化幅度要小(<3噸/次),使得綜合負荷在小范圍內波動,做穩(wěn)爐溫,保證爐缸熱量充足,鐵水物理熱在1500℃左右,提高高爐適應能力。

風量不佳時,高爐采取臨時堵風口對下部進行調劑,保證較高的風速、動能來適應,達到吹透中心的目的。中心煤氣開,邊緣穩(wěn)定,形成邊緣弱于中心的兩條煤氣通路,緩解因高風溫和高富氧造成的煤氣體積增加,煤氣量增多與透氣性的矛盾。上部調劑要采取相應引導中心煤氣流制度,主要通過加減中心焦來實時應對。造渣制度方面,爐渣堿度按中限控,有利于改善渣鐵流動性,活躍爐缸。

4 生產(chǎn)效果

經(jīng)過一系列的調整,四號高爐基本適應了高壓差操作,減少了風口損壞,高爐操作爐型可控,利用系數(shù)增加,焦比平均降低,取得了可觀的經(jīng)濟效益。

5 結論

通過抓好原燃料篩分,合理組織排渣出鐵,爐內調整基本冶煉操作制度,針對自身特點,做好日常調劑,配合精心操作,高爐可以充分發(fā)揮高壓差操作的特點,阻礙渣皮粘結,改善高爐低產(chǎn)高耗的現(xiàn)狀。

壓差水平的提高對其他各方面的要求更高,希望我們共同努力穩(wěn)住現(xiàn)有壓差水平,進一步完善渣鐵排放障礙,爭取爐況更上一層樓。

(責任編輯:zgltw)