-

摘 要 對(duì)漣鋼6號(hào)高爐大修后開(kāi)爐及達(dá)產(chǎn)的生產(chǎn)操作經(jīng)驗(yàn)進(jìn)行總結(jié)。漣鋼6號(hào)高爐大修,通過(guò)對(duì)開(kāi)爐前的精心準(zhǔn)備,制定合理的開(kāi)爐方案,優(yōu)化開(kāi)爐料的選擇和各種操作參數(shù),適時(shí)調(diào)整操作制度,優(yōu)化高爐操作,實(shí)現(xiàn)了順利開(kāi)爐和快速達(dá)產(chǎn)。

關(guān)鍵詞 高爐 大修開(kāi)爐 達(dá)產(chǎn)

漣鋼6號(hào)高爐第一代建成投產(chǎn)于 2003 年 12月3 日,有效容積 2200m3,是漣鋼第一座 2000 m3 級(jí)高爐,到目前為止已生產(chǎn)了 14 年。高爐爐缸耐材侵蝕嚴(yán)重、爐體冷卻壁損壞較多、熱風(fēng)管道發(fā)紅嚴(yán)重,嚴(yán)重威脅到高爐的安全正常生產(chǎn),決定于2018年2月1日對(duì) 6號(hào)高爐進(jìn)行停爐大修,實(shí)施技術(shù)改造升級(jí)。此次大修采用了多項(xiàng)先進(jìn)技術(shù)。漣鋼6號(hào)高爐大修開(kāi)爐,通過(guò)科學(xué)合理組織,從烘爐、試車、試漏試壓、裝料、點(diǎn)火開(kāi)爐直至逐步強(qiáng)化達(dá)產(chǎn)均實(shí)現(xiàn)了科學(xué)、高效、安全的操作,開(kāi)爐僅5天就達(dá)產(chǎn)。

1 開(kāi)爐前期準(zhǔn)備工作

1.1 開(kāi)爐方案

通過(guò)對(duì)漣鋼以往高爐開(kāi)爐過(guò)程的總結(jié)和借鑒國(guó)內(nèi)同類型高爐開(kāi)爐的成功經(jīng)驗(yàn),制定了此次開(kāi)爐的詳細(xì)方案,該方案包含送風(fēng)管道和高爐本體烘爐,送風(fēng)系統(tǒng)、高爐本體及煤氣系統(tǒng)的聯(lián)合檢漏試壓,高爐填枕木及裝料,高爐送風(fēng)點(diǎn)火,及高爐達(dá)產(chǎn)達(dá)效。

1.2 烘爐及檢漏試壓

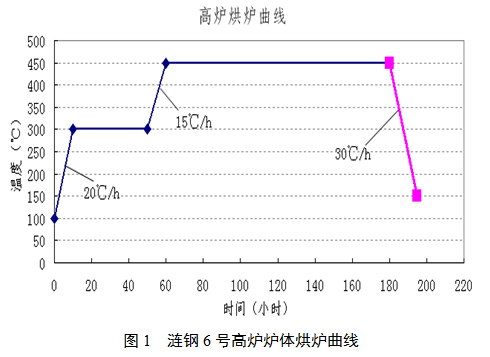

鑒于熱風(fēng)爐本體未進(jìn)行改造,故本次烘爐只對(duì)送風(fēng)管道及高爐本體進(jìn)行了烘爐。烘爐的主要目的是使耐火材料砌體內(nèi)的水分緩慢蒸發(fā),并得到充分的加熱。使整個(gè)爐體設(shè)備逐步加熱到接近生產(chǎn)狀態(tài),避免生產(chǎn)后因劇烈膨脹而損壞磚襯,除掉爐內(nèi)灌槳水分,保證出渣出鐵順利。采用熱風(fēng)爐熱風(fēng)烘爐,以風(fēng)溫升高為依據(jù),以風(fēng)量調(diào)劑為手段,以爐頂溫度相制約,以爐底臨時(shí)熱電偶溫度作參考,按烘爐曲線進(jìn)行烘爐,見(jiàn)圖1。

1.3 檢漏試壓

在烘爐結(jié)束后,將溫度降到150℃后開(kāi)始對(duì)高爐本體進(jìn)行試壓、試漏,試壓試漏全部在降溫過(guò)程中進(jìn)行。按試漏程序進(jìn)行操作,風(fēng)量2000m3/min左右,爐頂壓力分步提高,壓力分別0.05MPa→0.10MPa→0.15MPa→0.22MPa下進(jìn)行查找漏點(diǎn)并處理,每步升壓穩(wěn)定10min后再逐步提高。檢漏完成后開(kāi)始試壓:按檢漏送風(fēng)程序?qū)㈨攭褐鸩教嶂?.25MPa,爐頂放散閥能自動(dòng)打開(kāi),適當(dāng)降壓,待放散閥自動(dòng)關(guān)后,再斷開(kāi)信號(hào),繼續(xù)升壓。達(dá)到0.275MPa時(shí),爐頂放散閥能自動(dòng)開(kāi)啟。

2 開(kāi)爐料及送風(fēng)制度的確定

2.1 開(kāi)爐料

爐底先墊30噸水渣(晾干),滿鋪一層枕木后用柴火填充至風(fēng)口中心線下300mm,最后一層再滿鋪一層枕木,防止裝焦時(shí)縫隙被填充。凈焦加至爐腹上沿,空焦加至爐腰上沿,焦批干基取12噸,全爐爐渣堿度R2 =0.8~1.0。全爐焦比取3.5t/t.Fe,焦炭選用自產(chǎn)干熄焦,其性能要求:M40≥88.0%、M10≤6.0%、CSR≥68%,Ad≤12.5% ,S≤0.85%。燒結(jié)礦性能要求: 8%<FeO<10%,R2為1.9±0.05,轉(zhuǎn)鼓強(qiáng)度>77%。石灰石和白云石為爐窯公司自產(chǎn),粒度10~40mm>85%,<5mm<5%。錳礦性能要求:[Mn]>18%,Al2O3<6%,粒度10~40mm>85%,<5mm<5%。

2.2 送風(fēng)制度

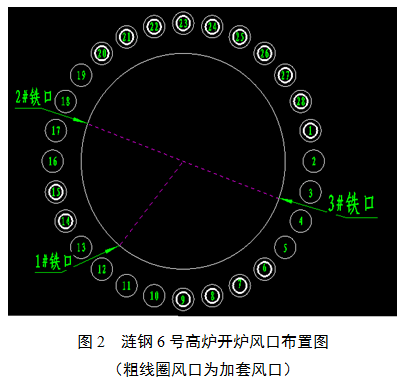

此次大修28個(gè)風(fēng)口直徑全為Φ120mm,全開(kāi)風(fēng)口進(jìn)風(fēng)面積為0.3162m2。開(kāi)爐16個(gè)風(fēng)口裝Φ70mm竹套筒,送風(fēng)進(jìn)風(fēng)面積為0.1972m2,占風(fēng)口面積的62.3%,風(fēng)口布置見(jiàn)圖2。送風(fēng)時(shí)全關(guān)冷風(fēng)大閘及冷風(fēng)調(diào)節(jié)閥,用最高的風(fēng)溫點(diǎn)火,待各風(fēng)口全部燃燒后,開(kāi)冷風(fēng)大閘,將風(fēng)溫控制在800℃左右,隨后逐步上調(diào)風(fēng)溫。

3 開(kāi)爐操作及達(dá)產(chǎn)情況

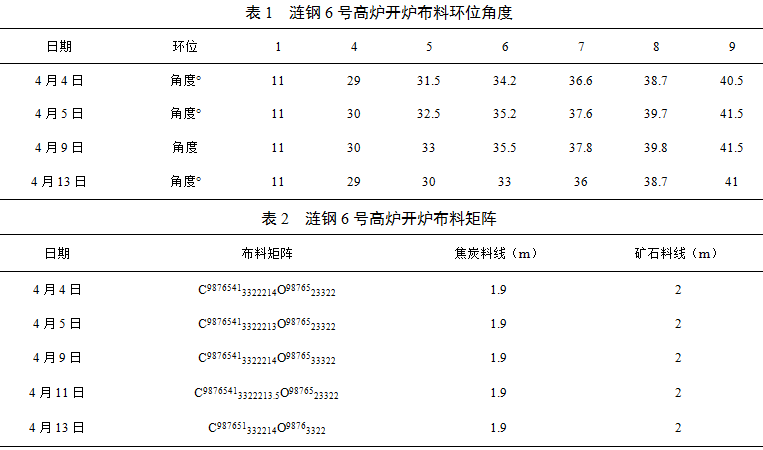

2018年 4 月 4 日11:58,高爐正式送風(fēng)點(diǎn)火,于4月5日10:16分打開(kāi)3號(hào)鐵口出第一次鐵,考慮開(kāi)爐爐溫高渣鐵分離困難,渣鐵全部放入干渣池,出鐵時(shí)間36min,之后的出鐵過(guò)程中,由于爐溫偏高,受渣處理系統(tǒng)能力受限影響,渣處理進(jìn)料口及運(yùn)渣皮帶翻渣,多次帯鐵堵口甚至減風(fēng)出鐵,至4月7日爐溫穩(wěn)定后方才消除此影響,在一定程度上延緩高爐的達(dá)產(chǎn)時(shí)間。高爐4月6日8:40開(kāi)始噴煤,4月7日16:40分開(kāi)始富氧4000m3/h。此次開(kāi)爐采用發(fā)展中心氣流為主,兼顧邊沿氣流的操作理念,采用小角度多環(huán)布料,以確保兩道煤氣流分布合理,量壓關(guān)系穩(wěn)定。布料環(huán)位角度見(jiàn)表1,布料矩陣見(jiàn)表2。

開(kāi)爐初始礦批為30.5t,隨著高爐送風(fēng)風(fēng)量的逐漸增加及冶煉強(qiáng)度的提高,上料批重逐步擴(kuò)重,4月5日增加到37.5t,6日增加到50t,7日增加到55t,8日增加到60t。大礦批使得高爐爐頂料面更易形成礦石平臺(tái)和中心漏斗,利于高爐的順行。

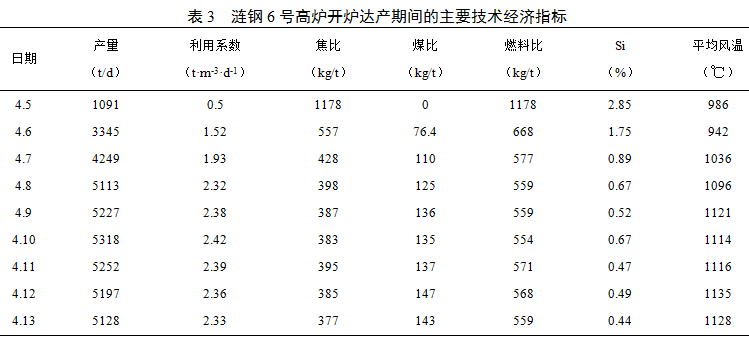

4月4日開(kāi)爐時(shí)全焦冶煉焦炭負(fù)荷為2.1;5日提高至2.5;6日開(kāi)始噴煤,焦炭負(fù)荷提高至3.29,隨著高爐逐漸轉(zhuǎn)入正常生產(chǎn),焦炭負(fù)荷逐步加重,4月11日提高至3.75。 漣鋼6號(hào)高爐開(kāi)爐達(dá)產(chǎn)期間的主要技術(shù)經(jīng)濟(jì)指標(biāo)見(jiàn)表3,開(kāi)爐第5天產(chǎn)量為5113t,達(dá)到設(shè)計(jì)日產(chǎn)量。

4 結(jié)語(yǔ)

此次漣鋼6號(hào)高爐大修開(kāi)爐是通過(guò)對(duì)漣鋼以往高爐開(kāi)爐過(guò)程的總結(jié)和借鑒國(guó)內(nèi)同類型高爐開(kāi)爐的成功經(jīng)驗(yàn),摸索出了一套2000m3級(jí)高爐順利開(kāi)爐、快速達(dá)產(chǎn)的冶煉操作制度,為漣鋼煉鐵積累了寶貴經(jīng)驗(yàn),其主要經(jīng)驗(yàn)及需改進(jìn)的地方如下:

(1)高爐開(kāi)爐前期工作需準(zhǔn)備充分,并做好各項(xiàng)方案及事故應(yīng)急預(yù)案。

(2)開(kāi)爐過(guò)程中隨著入爐風(fēng)量和焦炭負(fù)荷的增加,必須做好上、下部調(diào)劑,控制好爐內(nèi)中心和邊緣兩股氣流,確保煤氣通路順暢。

(3)爐前渣鐵能否正常排放直接影響著順利開(kāi)爐和快速達(dá)產(chǎn)的進(jìn)程,高爐投產(chǎn)前需檢查好爐前設(shè)備及渣處理系統(tǒng)。

(責(zé)任編輯:zgltw)