-

摘 要 本文論述了高爐頂壓在異常失控情況下,對控制系統(tǒng)優(yōu)化后取得的良好效果。對控制系統(tǒng)從軟硬件上均進行了針對性改進,提高了系統(tǒng)的可靠性,達到了預(yù)期目的。

關(guān)鍵詞 頂壓失控 事故擴大

1 前言

在高爐控制參數(shù)中,爐項壓力是非常重要的參數(shù)之一。高爐生產(chǎn)要求爐頂壓力必須穩(wěn)定。爐頂壓力不穩(wěn)定,會影響爐況順行,嚴重時可導(dǎo)致爐況失常,結(jié)構(gòu)強度薄弱的地方被吹開,氣密箱煤氣竄入,爐頂設(shè)備密封損壞,煤氣管道移位,大量煤氣泄露,風(fēng)機喘振等重大危害的產(chǎn)生。

2 現(xiàn)狀

目前龍鋼的5座高爐,正常時頂壓均由TRT系統(tǒng)來調(diào)節(jié)。調(diào)壓閥組采用一組電動(或液壓驅(qū)動)調(diào)節(jié)蝶閥,作為非正常工況下的短時使用。

TRT通過自動調(diào)節(jié)靜葉開度來調(diào)節(jié)頂壓,控制原理采用的是傳統(tǒng)的PID控制方式。自動控制系統(tǒng)采用的是高可靠性的西門子S7-400H 冗余PLC,達到了通訊、電源、CPU的冗余熱備,具備很高的可靠性和可用性,平均無故障運行時間充分滿足要求。

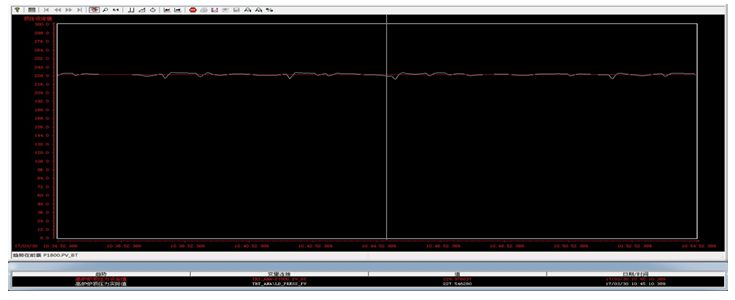

TRT接收來自高爐控制系統(tǒng)的頂壓設(shè)定值和實際值標(biāo)準(zhǔn)儀表信號,通過PID運算,以增量方式輸出靜葉角度的實際控制值,取得了良好的控制精度,偏差可以控制在±3kPa以內(nèi),能滿足高爐工藝的實際需求和高溫高壓煤氣的綜合利用。下圖1是龍鋼某高爐的頂壓實時曲線。(紅線為設(shè)定值,白線為實際值)

3 存在問題及解決措施

高爐頂壓的連續(xù)穩(wěn)定可調(diào),在現(xiàn)有的控制系統(tǒng)中均能實現(xiàn)。但一個可靠的控制系統(tǒng)還應(yīng)能在異常突發(fā)情況下具有良好的響應(yīng),能抑制事態(tài)向惡性發(fā)展,將危害降低到最小,這也是每個控制系統(tǒng)在設(shè)計和后期運行時應(yīng)該關(guān)注的地方。龍鋼高爐在生產(chǎn)過程中,也曾發(fā)生過由于各種原因造成頂壓突然升高的現(xiàn)象。幅度較小時,TRT系統(tǒng)能夠積極響應(yīng)。但在由于各種原因引起的大幅升高時,TRT機組由于保護機制會自動退出,由旁通閥來實施短時自動調(diào)節(jié)。理論上確實應(yīng)該如此,但實際上有的設(shè)備由于長期處于備用或待機狀態(tài),其動作可靠性不能及時掌握,曾造成了高爐憋壓,煤氣管道移位達數(shù)10cm的險肇事故。

單靠操作人員時刻監(jiān)測工況的變化,并不能有效解決存在的問題:“人防不如技防”。針對這些實際存在的問題,龍鋼公司煉鐵廠組織電儀及自動化專業(yè)人員,對頂壓控制可靠性進行了專門的討論研究,提出了一系列改進措施,也收到了良好的效果,具體有以下幾方面。

3.1 信號采集回路改進

3.1.1 存在問題

高爐上升管處安裝了兩臺用來測量頂壓的壓力變送器,但原來的信號傳輸僅送出了一路信號到TRT。當(dāng)該臺變送器故障、取壓管堵塞或電纜線路故障時,造成檢測值非正常降低或回零,此時TRT靜葉會自動調(diào)節(jié)以維持某個既定的設(shè)定值。而此時的實際頂壓肯定會向更加高的方向發(fā)展,頂壓控制無疑會失控,存在明顯的安全隱患。

3.1.2 改進方案

將兩路信號均送入高爐側(cè)PLC系統(tǒng)中,手動選取其中的一個或自動選取示值高的一個為頂壓實際值。在高爐PLC系統(tǒng)將被選擇的頂壓實際值一分為二,從兩個模塊分別送出到TRT,TRT同時接收這兩個信號,也自動選擇一個示值較高的值作為頂壓的過程值來參與自動調(diào)節(jié),即PID調(diào)節(jié)中的PV值。這個好處是信號和傳輸均實現(xiàn)了硬件冗余。自動選取示值較高的過程值,一定程度上避免了高爐由于信號采集缺陷引起的憋壓。

3.2 信號量程的差異化處理

高爐PLC對采集到的頂壓信號量程進行差異化處理,如兩臺壓力變送器的量程均為0-600kPa,在程序中可將其中一臺設(shè)為0-602kPa等,使得兩臺變送器的示值略有偏差,方便自動選取一個高值,而無需在兩個實時數(shù)據(jù)間之間頻繁切換。同時儀表量程的微小偏差不會導(dǎo)致頂壓的控制效果變差。

經(jīng)過以上兩個改進,在示值為自動選擇方式時,儀表工對任意一臺變送器進行排污、疏通,甚至斷電更換,均可在線進行,而不會對頂壓控制產(chǎn)生任何影響,系統(tǒng)會自動切換,方便了維護。信號通過兩路電纜送給TRT,如果任意一根電纜故障,系統(tǒng)也會自動切換為正常的一路,同時崗位監(jiān)護人員在監(jiān)控畫面上能夠看到其中的一個信號處于明顯的不正常狀態(tài),系統(tǒng)的可靠性得到了進一步的提高。

3.3 優(yōu)化控制邏輯

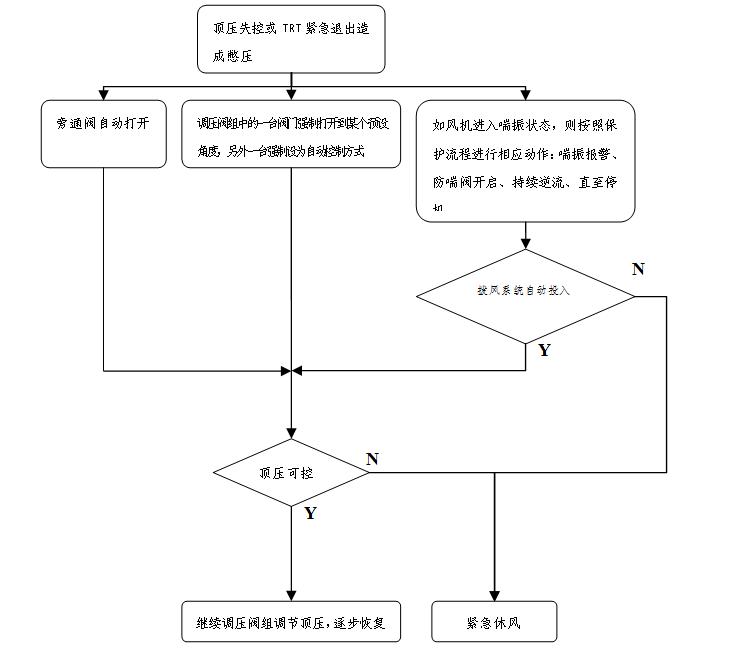

采用多重措施保證高爐系統(tǒng)和管網(wǎng)不發(fā)生重大險肇事件。考慮到TRT故障或設(shè)備工藝原因,頂壓不能得到有效及時的控制,導(dǎo)致壓力大幅提高,造成高爐憋壓。在程序中通過TRT重故障信號或頂壓過高信號來自動控制減壓閥組管道閥門打開到設(shè)定角度(該值可以在工長電腦上修改,并做了權(quán)限設(shè)置和上下限幅,以防出現(xiàn)數(shù)據(jù)輸入錯誤),此功能在操作畫面上設(shè)有投入/切除按鈕,頂壓過高設(shè)定值及減壓閥開度均可在畫面設(shè)定,有助于高爐操作人員根據(jù)具體情況采取合適的控制參數(shù)。系統(tǒng)的可靠性得到了提高,達到防憋壓的目的。下圖2為基本控制流程。

以上的設(shè)備動作均由控制系統(tǒng)自動完成,無需人工干預(yù)。

4 結(jié)語

需要強調(diào)的是,再完善的控制系統(tǒng)也需設(shè)備作支撐。煉鐵廠針對該項隱患,提出了高爐單位應(yīng)定期對調(diào)壓閥組的電動蝶閥進行檢查,并作小幅度的開啟關(guān)閉試驗,確保閥門不會因煤氣中的雜質(zhì)導(dǎo)致卡死或動作太慢等現(xiàn)象的出現(xiàn),時刻處于可控狀態(tài)。

通過上述改進,高爐再未因頂壓過高而引發(fā)重大事件的發(fā)生,在后期運行中曾經(jīng)有供電系統(tǒng)閃絡(luò)引起的憋壓現(xiàn)象,控制系統(tǒng)均能可靠動作進行泄壓,確保了高爐的安全穩(wěn)定運行。

(責(zé)任編輯:zgltw)