-

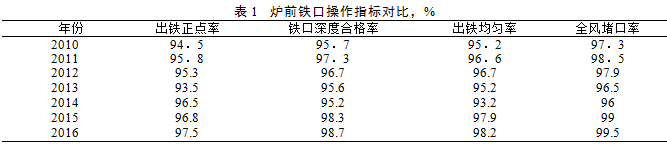

摘 要 鐵口在出鐵過程中受到一系列高溫、機械和化學性質的破壞作用,如果維護不好,就不能保證按時出凈渣鐵,直接影響高爐的正常生產。龍鋼1280m3高爐通過從出鐵次數、鐵口角度、深度、直徑及炮泥質量幾方面采取相應的技術措施,加強鐵口的維護,關鍵是保持正常的鐵口深度,使爐前鐵口操作指標得到很大的提高,鐵口深度合格率達97.3%,全風堵口率達99.5%。

關鍵詞 鐵口 角度 深度 炮泥

1 引言

鐵口位于高爐爐缸下沿,為長方形或圓形直孔,它主要由鐵口框架、保護板、磚套、泥套、流鐵孔道及泥包所組成。鐵口工作環境惡劣,長期受高溫渣鐵的物理和化學侵蝕與沖刷,高爐投產后不久,鐵口前端磚襯被侵蝕成喇叭狀,在整個爐役期間鐵口區域始終由泥包保護著。如果鐵口維護不好,就會造成鐵口工作失常,誘發各種出鐵事故,危害極大。保證鐵?口深度是維護鐵口、保護爐墻的重要措施。鐵口過深或過淺,不僅對爐前出渣鐵作業帶來影響,更重要的是對高爐長壽維持不利。鐵口深度過淺時,爐缸內1150℃等溫線外移,熔融渣鐵的運動,會加劇爐缸磚襯的侵蝕,造成爐缸側壁溫度升高,影響高爐的長壽。鐵口過深時,鐵口的穩定性變差,開口過程中容易發生開口困難和鐵口斷的現象,也不利于高爐的長壽維護。

龍鋼1280m3高爐自2009年開爐以來,曾因鐵口維護不好,引發了多起鐵口事故,直接影響高爐的正常生產及高爐的強化。為此我們結合龍鋼實際,通過從出鐵次數、鐵口角度、深度、直徑及炮泥質量幾方面采取相應的技術措施,加強鐵口的維護,使爐前鐵口操作指標得到很大的提高,滿足了高爐生產強化的需要。爐前鐵口操作指標對比見表1

2 鐵口的維護措施

2.1 確定合適的出鐵次數

適宜的出鐵次數,有利于放凈渣鐵和鐵口的維護,有利于改善爐況順行和強化高爐冶煉。鐵口出鐵頻率過高,說明各鐵口出鐵時間過短,造成鐵口新形成的泥包由于燒結時間短、燒結強度不夠,而達不到維護和修補泥包的要求。當鐵口再次打開時,會引起放火箭的現象,這一現象會將泥包、鐵口孔道的泥抽空,使鐵口孔道急劇增大,造成跑大流。燒結不良的泥包侵蝕快,使鐵口變淺。過高的出鐵頻率,使用機械次數增多,鐵口所受的機械損壞也相應增加。出鐵頻率過小也意味著某個鐵口的出鐵時間變長,該鐵口的出渣鐵負荷加大,泥包及鐵口區域的磚襯侵蝕也就大。確定高爐晝夜出鐵次數,我們采用下列經驗公式:

n=λp/T安

式中:n----高爐晝夜出鐵次數,取整數(次);

λ----出鐵不均勻系數,一般取1.2;

p----高爐晝夜出鐵量(噸);

T安----高爐爐缸安全容鐵量(噸)。

龍鋼1280m3高爐的安全容鐵量為1053.5噸,因未設計渣口,且有高風溫、富氧、噴煤等強化手段的實施,高爐利用系數由2.3提高到2.5以上,因此通過核算和實踐,將出鐵次數由每天12-13次,增加并穩定到15次(5次/班)比較適宜。出鐵時間控制在50-60分鐘,從而大大提高了鐵口深度合格率。

2.2 保持正常的鐵口角度

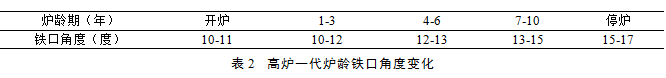

鐵口角度是指出鐵時鐵口孔道的中心線與水平面的夾角。鐵口角度不固定或提的過快,不僅造成鐵口難以維護,而且對保護爐底不利,一般隨著爐齡增加,爐底磚襯被侵蝕,最低鐵水面下移,應逐漸增加鐵口角度,以出凈渣鐵和維護好鐵口。高爐一代爐齡鐵口角度變化見表2

龍鋼1280m3高爐使用的是全液壓沖鉆式開口機,開口機角度調試好后容易固定,定期一旦角度調定,未經主管人員批準不得私自作調整。

2.3 保持正常的鐵口深度

鐵口深度正常,鐵口通道穩定,鐵口前端泥包穩定,鉆鐵口時不易斷裂,鐵流穩定,有利于出凈渣鐵,1280m3高爐正常鐵口深度為2-2.2米。并采取以下穩定鐵口深度的措施。

2.3.1 按時出凈渣鐵、全風堵鐵口

只有保證渣鐵在規定時間內出凈,全風安全及時堵上鐵口,打進的炮泥才能形成堅固穩定的泥包,才能保持正常的鐵口深度。如果渣鐵沒有出凈,鐵口前存有大量的渣鐵,打入的炮泥被渣鐵漂浮四散,不但不能形成泥包,而且連鐵口孔道里端的喇叭口也彌補不上,造成鐵口深度下降,下次出鐵時,在渣鐵作用下,喇叭口愈來愈大,愈來愈向外擴展,導致渣鐵連續出不凈,鐵口愈來愈淺。

該鐵口的出渣鐵負荷加大,泥包及鐵口區域的磚襯侵蝕也就大。鐵口出鐵頻率過高,說明各鐵口出鐵時間過短,造成鐵口新形成的泥包由于燒結時間短、燒結強度不夠,而達不到維護和修補泥包的要求。當鐵口再次打開時,會引起放火箭的現象,這一現象會將泥包、鐵口孔道的泥抽空,使鐵口孔道急劇增大,造成跑大流。燒結不良的泥包侵蝕快,使鐵口變淺。過高的出鐵頻率,使用機械次數增多,鐵口所受的機械損壞也相應增加。出鐵頻率過小也意味著某個鐵口的出鐵時間變長。

1280m3高爐把鐵口出鐵正點率和全風堵口率作為考核爐前鐵口操作的重要指標,通過推行標準化作業和加強爐前管理,出鐵正點率由94.5%提高到96.8%,全風堵口率由96.3%提高到98.5%。

2.3.2 嚴禁潮鐵口出鐵

潮鐵口出鐵,炮泥中的殘存水分或有機物受熱后急劇蒸發,產生巨大的壓力,使鐵口泥包產生裂縫,未干的炮泥伴隨鐵水一股股從鐵口向外激烈噴射,發生打“火箭炮”現象,同時潮泥連同鐵水一起從鐵口噴出,破壞鐵口通道、泥套,發生“跑大流”等,容易造成燒傷人員和燒壞設備等事故,并造成大量黃煙環境污染。高爐規定了爐前鉆鐵口遇到潮泥時,嚴禁鉆漏,直至烤干潮泥再出鐵。

造成潮鐵口的原因:

1、鐵口區域冷卻設備漏水。

2、炮泥質量差,水分大。

3、出鐵時間短,鐵口沒有烤干。

1280m3高爐預防潮鐵口的措施:

(1)經常檢查鐵口區域的冷卻設備,發現漏水及時處理。

(2)按時出凈渣鐵,嚴禁裝入含水分的炮泥。

(3)爐前規定了每次退炮后,必須將鐵口鉆至一定深度(1米左右)進行烘烤15-20分鐘,然后進行開口操作。

(4)遇到鐵口仍有潮泥時,應繼續進行烘烤,直至烤干潮泥后再出鐵,杜絕“三漏”(鉆漏、掏漏、燒漏)現象。

2.3.3 改善炮泥質量

炮泥除要求具有一定的高溫結構強度外,還要求有良好的抗渣鐵沖刷侵蝕性能,并且有一定的可塑性。炮泥質量不好,在出鐵過程中,鐵口泥包在渣鐵的沖刷作用下,很容易被破壞,另外鐵口孔道也會被渣鐵侵蝕,變的愈來愈大,發生跑大流,造成出不凈渣鐵,使鐵口深度下降。炮泥質量不好,退炮時鐵水還會跟著流出來。

1280m3高爐使用的無水炮泥,公司采用公開招標制度,對管理粗放,炮泥原料配比不穩定,質量差,時軟時硬,偶爾還有雜物的炮泥廠家,堅決不讓競標。現在使用的剛玉—碳化硅無水炮泥,在使用前進行了理化性能測定,質量較穩定,有利于鐵口的維護。

2.3.4 保持鐵口泥套完整

鐵口泥套必須保持完整適宜,使炮咀與泥套面吻合,才能保證堵口順利,不冒泥。在每爐鐵前進行試炮確認時,當發現鐵口泥套破損,必須及時修補。并規定泥套的修補步驟為:

(1)將舊泥套內的殘渣鐵清除干凈;

(2)將泥套料填入泥套內,分層打緊;

(3)然后用泥炮慢速壓上成型,搗緊泥套周圍,外表面與鐵口框架或爐門打齊,然后退出泥炮。

(4)烘烤泥套,先小火再大火,以防燒裂新泥套,確認烘干后方可使用。

2.4 保持正常的鐵口直徑

鐵口孔道直徑變化直接影響到渣鐵流速,孔徑過大易造成鐵流過大,引起渣鐵溢出主溝或下渣過鐵事故。另外,由于過早的結束出鐵工序,造成下一次鐵的時間間隔延長。孔徑過小,出鐵時間太長,造成下一次鐵的時間間隔縮短,這樣都有不利于鐵口的維護,也影響到爐況的穩定。為此爐前規范了開堵鐵口操作。

3 規范爐前鐵口的操作

3.1 開鐵口操作

(1)爐前技術人員根據不同情況規定了開鐵口操作方法,對鉆頭的直徑、鉆頭打進的深度進行明確規定。如1280m3高爐低于1.8米可先使用¢50mm鉆1.0-1.2米,再用一頭打扁的六角鋼鉆開鐵口。深于2.3米可先使用¢55mm鉆頭1.7-2米,再用¢50mm鉆開鐵口。通過些規定有效地避免了開口時盲目操作而開口延時或者開口后跑大流、涌焦等影響爐內操作的事故。

(2)為了少減鐵口耐材的損壞,防止鐵口內部被氧氣燒成不規則狀,應盡量避免使用氧氣燒開出鐵口。為此,開口機在一段時間內不能打開出鐵口時,應該堵口重新再開或改為其他鐵口出鐵,而不采用氧氣燒開鐵口,更不允許悶炮。

3.2.1 堵鐵口操作

做好堵鐵口前的清理工作,吹掃好泥套,采用見噴堵口的方式,防止噴吹時間過長,不利于鐵口維護。

3.2.2 推行間歇性打泥操作法

因為龍鋼大高爐爐前操作經驗欠缺,鐵口深度一直不穩定,爐前堵口時冒泥現象嚴重。渣鐵經常連續出不凈,高爐被迫減風操作。為此爐前技術人員一方面要求炮泥供應商改善炮泥質量,另一方面從爐前操作入手推行間歇性打泥操作法。間歇性打泥可使炮泥在鐵口孔道內進一步壓實,充填泥包中出現的裂縫,降低泥包孔隙度。堵口時,先將打泥量的2/3推入鐵口,泥炮停留在原位置,并保持壓力。停5-10秒后,再將剩余的泥量打完。一次打泥時,炮泥在泥包頂部被焦炭擠壓,很快被燒結。二次壓入時,炮泥流進規則的鐵口孔道,壓力增加,此時若泥包有裂縫,則會被二次壓入的炮泥填充,從而修補泥包裂縫,防止鐵口斷裂、滲鐵。二次打泥的間隔要控制好,過早會將鐵口內的炮泥推入爐缸,過晚,鐵口內炮泥完全固化,起不到修補泥包的作用。通過這些改進高爐鐵口深度基本達到要求,爐前鐵口泥芯斷層情況基本得到遏制。

3.2.3 打泥量控制

鐵口主要是靠堵口時打入的新泥形成泥包來保護的,打泥量不足,彌補不了鐵口泥包的損耗,不能保持住鐵口的正常深度。打泥量過多,往往造成鐵口潮,下次鐵口不好處理。

高爐正常生產時,打泥量與出鐵量、出鐵間隔、冶煉強度等密切相關。適宜的打泥量標準應當是“鐵口深度正常,開口時鐵口堵泥潤而不濕、實而不硬”。爐前技術人員根據資料和操作經驗,1000-2000立方米高爐通常每次泥炮打泥量在200-300kg,炮泥單耗0.5-0.8kg/t。實踐表明,產量每增加30t,要增加打泥量1-2kg確保足夠的鐵口深度。鐵量大時取上限,反之取下限;鐵口較深、潮泥量較大時取上限,反之取下限;渣鐵未出凈時取上限,反之取下限等等。通過控制打泥量,爐前開鐵口操作時鐵口難開、黃煙滿天飛,開口噴射“火箭炮”現象等基本杜絕。

3.2.4 退炮時間

退炮時間過早,炮泥鍛燒時間短,強度差,易出現退炮時渣鐵跟出和鐵口自動燒開現象。退炮時間過遲,不利于鐵口水分的蒸發,潮泥嚴重。高爐規定每次鐵堵口后20-25分鐘退炮,裝入新泥,做好烘烤。

4 爐前鐵口工作管理

4.1 對爐前鐵口工作量化管理

每天統計每一個班的出鐵時間合格率、出鐵量、鐵口深度合格率、打泥量等指標,建立檔案,評比打分,每月月底進行考核。通過這些考核給予爐前主操工一定的壓力,激勵爐前工在現有條件下提高操作水平,穩定鐵口的工作。

4.2 建立特殊爐況下的出鐵管理

龍鋼1280高爐都是雙鐵口出鐵,在鐵溝澆筑時只能用單鐵口作業。以前由于管理上和爐前人員操作上的不到位,造成單鐵口放鐵時事故頻發。曾出現4#高爐開爐第二天南場連續放鐵時鐵口涌焦,造成鐵口泥套破損,高爐被迫休風堵口。因此為保證單鐵口出鐵期間高爐生產穩定順行,爐前管理人員制定了單鐵口出鐵管理辦法。

(1)聯系炮泥廠家改送單鐵口專用炮泥。要求炮泥具有快干、速硬、快速燒結的特點,以保證在單鐵口連續出鐵期間鐵口工作穩定,渣鐵排放干凈、順暢。

(2)盡量減少燒鐵口、燜炮等不利于鐵口通道穩定的操作。

(3)及時出凈渣鐵。出凈渣鐵堵口,壓入炮泥能直接與焦炭接觸快速燒結,形成堅固泥包和保持正常鐵口深度。單場出鐵,由于鐵間隔時間短,渣鐵不能及時出凈,炮泥壓入鐵口后被鐵水“漂浮”難于形成泥包,造成鐵口深度變淺,鐵口更難維護。為保證及時出凈渣鐵,一方面聯系生產指揮中心及時配罐,拉重配空,盡早開口;另一方面,要求爐前在操作中根據上爐出渣鐵的情況及渣鐵生成的速度,調整鉆頭的直徑和鉆頭打進的深度,以此來控制出鐵速度,確保渣鐵出凈。當渣鐵連續兩爐出不凈時,爐內必須采取減風措施,配合爐前出凈渣鐵,維護好鐵口。

(4)控制好退炮時間。龍鋼高爐用的是無水炮泥,雖增加了快干劑,但炮泥在鐵口孔道內仍需一定的燒結時間,為了防止退炮后渣鐵跟出,要求堵口后25min退炮。當鐵口淺、堵口跑泥時可再延長5~10分min。

5 結語

龍鋼高爐爐前技術人員不斷對爐前設備和爐前操作進行技術革新,保證了高爐及時出凈渣鐵,保持了鐵口良好的工作狀態,為高爐的穩定生產打下了良好的基礎。

(1)通過對爐前設備的掌握和改進,提高了鐵口工作的可靠性,大幅度降低了工人的勞動強度,提高了工作效率,同時為節能降耗做出了貢獻。

(2)通過規范爐前的操作,實行鐵口作業標準化,使得鐵口工作狀態更加穩定,為高爐生產的穩定順行創造了條件。

(3)龍鋼以前由于高爐鐵運線單一的限制,出鐵正點率常因配罐不及時而得不到保證,給鐵口維護造成一定的影響,現在通過增加機車提高兌罐速度,確保了出鐵正點率。

(4)炮泥質量對鐵口的維護影響較大,尤其不放上渣后,要求炮泥具有更好的抗渣侵蝕性能,需進一步改善炮泥質量,并開發適應不同冶煉強度且環境污染小的炮泥;

6 參考文獻

[1]周傳典.高爐煉鐵技術手冊[M].北京冶金出版社,2002版.

[2]由文泉.實用高爐煉鐵技術[M].北京:冶金工業出版社,2002年版.

[3]王濤,余鴻林.首鋼高爐爐前技術進步,鋼鐵,2003,(10).

[4]李夯為。太鋼4350m3高爐爐前出鐵管理改進實踐,山西冶金,2014(6).

(責任編輯:zgltw)