-

摘 要 通過對北海誠德回轉窯噴煤制粉工藝改造經驗的總結,對高爐噴煤制粉系統優化設計,特別是對磨機、煙氣爐合理選型,節約了投資,提高了產量,穩定了安全生產。

關鍵詞 噴煤制粉 優化設計

1 前言

北海誠德鎳業有限公司二期噴煤制粉是給兩座450立方米高爐噴煤使用的,是在一期噴煤制粉設施基礎上總結、優化設計而成。可滿足三臺450立方米高爐噴煤之需。

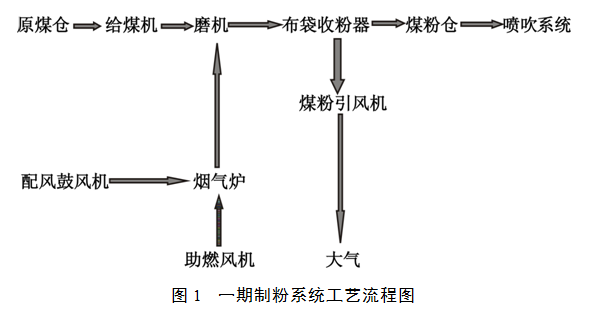

一期噴吹制粉用煤主要是給回轉窯輸送噴吹高揮發分煙煤,揮發分達34以上。高爐噴吹用煤要求噴吹揮發分小于24以下的混合煤。

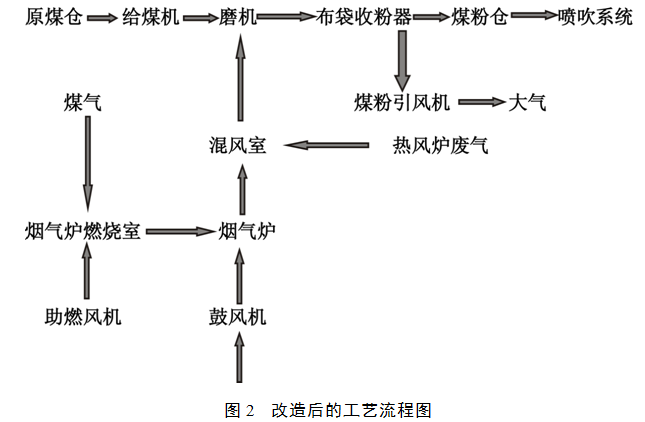

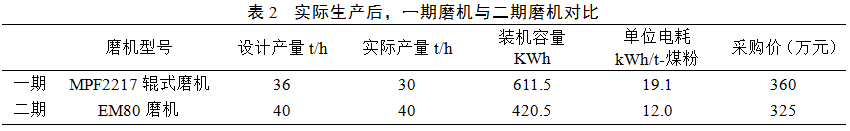

一期磨機是MPF2217型輥式磨機,設計產量40噸/時,實際產量只有30噸/時。主電機功率560KW,主電機+密封風機+分離器+油站電機功率總計達611.5KW。煙氣爐是ZDQR6型煙氣爐。

根據一期回轉窯制粉系統的使用情況看,問題較多,制粉系統主要問題有:

2 磨機單位能耗高:

磨機本體運行功率為611.5KW(包括液壓站)。設計產量40噸/小時。目前最好水平:磨煙煤,給煤量最多為37噸左右。除去水分、灰分和渣子,產量只有31-32噸左右。設計系統電耗:13.5kWh/t-煤粉,實際達19.1kWh/t-煤粉。

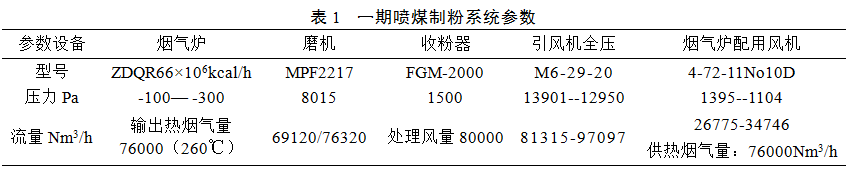

3 煙氣爐系統含O2量控制困難,熱風爐廢氣得不到利用

由于煙氣爐選型問題,生產時爐內O2量偏高,無法正常生產。主要原因是該煙氣爐配有4-72-11No10D型風機鼓風機,以平衡爐內負壓。該風機引入空氣后,含O2量增高,磨機入口溫度也只有被迫降低。這樣,煤粉中的水份達5%,根本達不到Aar≤1%的使用要求。

引風機全壓—系統設備阻力損失=12950—8015—1500=3435Pa

由此可見,除去管網阻損,至少引風機還有富余3000Pa引風壓力,而煙氣爐出口負壓最大300pa,像這樣的配置煙氣爐爐膛負壓很高,火焰很容易熄滅同時給生產帶來很大的安全隱患。

4 現點火困難

由于配風風機偏小,爐內負壓偏高,常大于-300Pa,點火困難,或火焰突然熄滅。

為此,必須對煙氣爐系統進行改造

具體辦法是在煙氣爐出口裝一混合室,利用收粉器后引風機剩余的負壓和風量,將高爐熱風爐廢氣(150°C左右)和煙氣爐內的高溫廢氣同時引入混合室混合后進入磨機。改造后生產正常,有效地控制了磨機入口含的O2量。

熱風爐廢氣改造后的制粉系統氧氣含量低于10%,煙氣爐出口負壓控制在-100---300Pa內,運行安全。

5 二期制粉系統設計優化

針對一期制粉系統的設計缺陷,二期制粉系統設計必須要優化。

(1)磨機選型上,要求漏風率低、產量穩定,單位產量耗電量低。

(2)煙氣爐要求點火容易,廢氣中含O2量要低,充分利用高爐熱風爐廢氣。

(3)系統內含O2量要低,具有完整的安保系統。

5.1 磨機選型

通過國內磨機廠家對比,選用EM80磨機,EM型磨機是江蘇大峘集團有限公司于2001年從德國Claudius Peters(簡稱CP)公司引進國產,并在其基礎上研發改進而成的。EM型磨機具有21世紀先進水平、在國際高爐噴煤領域擁有40%以上占有率。國內外百余家企業使用該類型磨機。

5.2 EM型磨機的特點

(1)設備穩定性高,研磨元件壽命長

EM型磨機的研磨件類似于水平放置的單向推力球形軸承,鋼球在磨環之間自由滾動。在整個使用過程中,鋼球永保絕對球形,研磨件表面的有效面積在所有的磨耗(不同煤種有不同磨耗)情況下都維持相同的狀態,從而保證了在使用過程中(研磨件的壽命期內)磨機產量的均一和質量的穩定。

EM型磨機采用了高耐磨材料,加之其合理的結構型式,研磨元件就是扭矩傳動部件,設備自身能量損耗低。

(2)研磨元件免維護

EM型的研磨元件是免維護的。沒有輥盤式中速磨機體內類似支承研磨件的支承架,沒有軸承和潤滑系統,也沒有氣封系統。在磨機開始運行直到研磨元件壽命終止,研磨件不需要進行任何維護工作。

(3)動力消耗低

EM型磨機因構造上的特點:研磨元件為單向推力球形軸承式,運行部件就是研磨件,沒有其他輔助部件,設備自身動力消耗很低,電機功率約是其它類型磨機的70~80%。另外,EM型磨機漏風率低,約1%左右,能夠很好的控制氧含量。

(4)液壓系統工作單一

EM型磨機的鋼球和磨盤直接接觸,磨機停機前能夠自動清理磨盤內殘存的原料。磨機可以帶壓直接啟動,EM型磨機所配液壓系統屬常規設計的液壓系統。

EM型磨機的液壓站比較簡單、工作單一,大大降低故障率。EM型磨機液壓系統的另一特點是:當磨機內有外來異物時(如鐵塊等)所產生的振動力能夠完全被內部減震系統吸收,不至于造成液壓系統內應力。

(5)潤滑系統簡單可靠

EM型磨機的潤滑系統僅從磨機外部供減速箱潤滑,內部沒有軸承需要潤滑,磨機內部無任何潤滑點。EM型磨機潤滑系統相對于MPF型輥式磨機簡單可靠,操作維護方便。

(6)設備安全性高

EM型磨機內研磨部區域沒有任何潤滑點,機體內可以承受較高的工作溫度。磨機機體嚴密性高,無需密封風機輔以工作,故系統的O2含量變化小,有利于磨制揮發性高的煤種。磨機外殼抗壓抗震可達3.5bar以上。

從對比表中可以看出,二期磨機比一期磨機投資少,產量高,單位電耗低。

6 煙氣爐選型

煙氣爐的作用;

煙氣爐是向制粉系統的磨機提供符合要求的煤粉干燥介質。設計將熱風爐的廢氣引至煙氣爐,經煙氣爐加熱調溫制成符合要求的熱廢氣。此工藝特點是既要利用熱風爐廢氣,又可確保進入磨機的煙氣中的氧氣濃度在安全范圍。

煙氣爐選用YQL--8型煙氣爐

煙氣發生量:額定:80000Nm3 /h 最大:90000 Nm3 /h

高爐煤氣:流量6000—8000Nm3/h

液化氣作為點火用,高爐煤氣作為長明火。

此煙氣爐燃燒室與混風室是通過格柵磚分開的,燃燒室用莫來石澆注料澆筑,混風室用1Cr18Ni9Ti不銹鋼內筒做夾層,高爐熱風爐引來的廢氣通過不銹鋼內筒上均勻分布的通風孔與燃燒室產生的高溫煙氣在混風室內混合后進入磨機入口,高爐熱風爐廢氣作主要廢氣源,節能降耗效果明顯,最小煤氣用量可達2000Nm3/h。

出口煙氣含氧量低(≤5%),出口溫度:250—350℃。

二期煙氣爐投資21.5萬元,一期煙氣爐投資42萬元,節約投資20.5萬元。

制粉系統磨機+煙氣爐總投資二期比一期少(360-325)+(42-21.5)=55.5萬元。

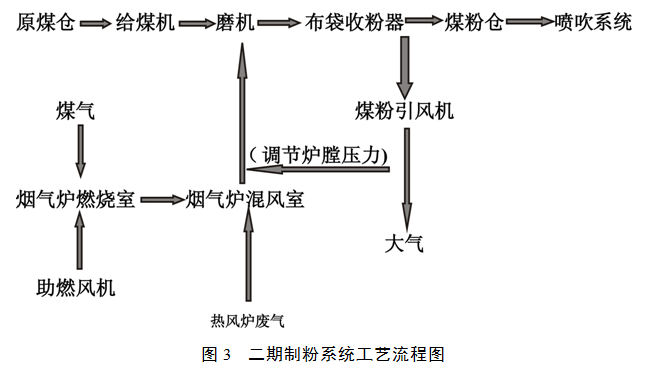

原煤經供配煤系統進入原煤倉,再由電子皮帶給煤機進入中速磨機,煤在磨機內同時進行干燥和研磨,研磨后粒度符合要求的煤粉經分離器后進入收粉器,煤、氣混合物在收粉器內經過布袋除塵分離后,煤粉進入煤粉倉,符合國家環保標準要求的廢氣通過引風機排出進入大氣。

煤粉粒度:R90≥75%,100%≤1mm。水分:≤1%

制粉系統的安全措施:

為保證制粉系統安全運行,采取了以下措施;

用近于惰性氣體的煙氣作為磨煤設計燥用的熱介質,使制粉系統維持在惰性氣氛狀態之下。

系統設計時在磨機入口、磨機出口、收粉器、煤粉倉、原煤倉都裝有O2、CO檢測儀,煤粉倉錐部設置溫度檢測計,并都安裝有N2充氣管,當O2含量超標、煤粉溫度升高時,N2閥門自動打開充氣,收粉器采用氮氣反吹,收粉器的落灰斗、煤粉倉錐部落灰斗都安裝有氮氣硫化裝置保證系統安全運行。

從整個制粉系統看,二期工程完全能夠滿足高爐噴煤需要,至今已安全運行15個月。符合國家噴煤安全標準。

(責任編輯:zgltw)