-

1 簡介

2017年3月16日,武漢鋼鐵有限公司煉鐵廠由原煉鐵廠、燒結廠和工業港部分單位整合而成,占地面積3.7平方公里,現有職工2986人(2017年減員13%),固定資產凈值43.3億元(不含原料分廠)。煉鐵廠采取廠-分廠-作業區-班組的結構模式,下設三個分廠(高爐分廠、燒結分廠、原料分廠)、三個職能部門(綜合管理室、生產技術室、設備管理室)、34個作業區,實行一體化、扁平化管理,分廠不設機關。

2017年是寶武重組、武鋼有限成立、鐵廠整合、勞動效率提升的第一年,武鋼有限煉鐵廠對標寶山基地,調整組織架構,不斷精簡優化,理順管理流程,穩步提質增效,系統降低鐵成本,兼顧現狀和后續規劃,按公司機構改革的整體安排,分步、有序、穩定推進原煉鐵和原燒結(含代管工業港料場部分)的全面整合。

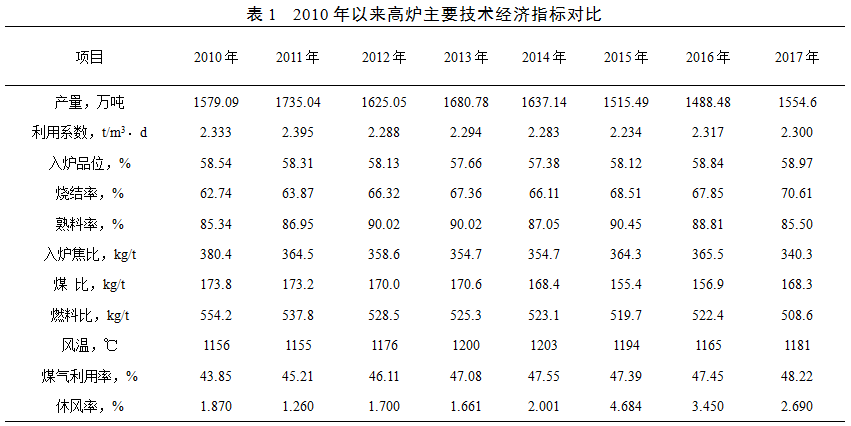

2 主要技術經濟指標完成情況

2017年,煉鐵廠繼續堅持“安全、均衡、穩定、改善”的方針,以高爐為中心組織生產,統籌好原燃料平衡、鐵鋼平衡、煤氣平衡,實現高爐順行和生產均衡。

3 降成本措施

3.1 降低高爐燃料比

通過改善煤氣利用率,提高風溫,提高煤比,降低休風率來不斷降低燃料比,2017年,在消化熟料率降低、噴吹煤熱值降低、煤比提高等因素后,3季度燃料比降低到504.5kg/t,1-9月累計燃料比509.0g/t,較上年降低13.4kg/t,降燃料成本3.6億元。

3.2 提高煤比、提高高揮發分煙煤配比

2017年,鐵廠煤比由156.9 kg/t提高到168.4 kg/t。提高高揮發份煙煤配比,將神華煤配比由2016年的2.4%,提高到2017年4月的14.6%,目前穩定在30%以上。

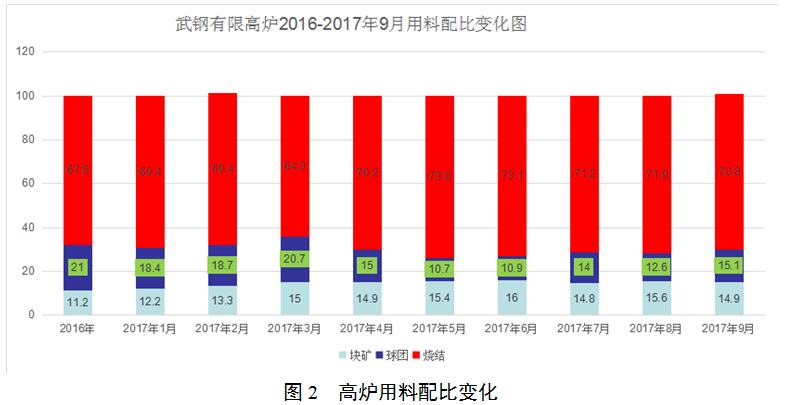

3.3 優化高爐用料結構

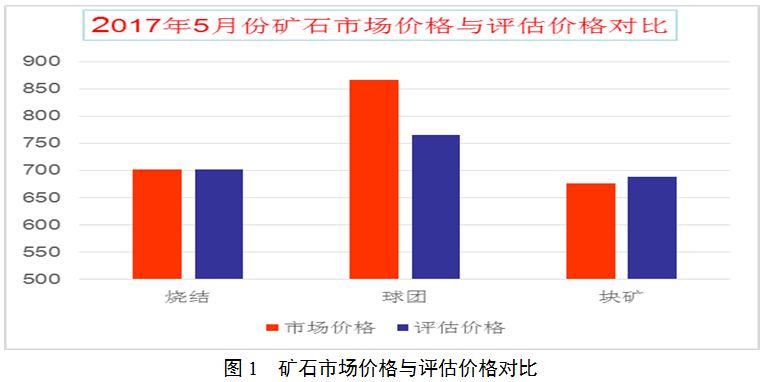

完善礦石性價比評價模型、評估礦石的性價比:根據礦石的化學成分、在高爐內的行為對高爐成本的影響,建立礦石的性價比評價數學模型。使得性價比量化,為高爐選擇合理的用料結構提供指導。

模型計算出5月份燒結、球團、以及塊礦的性價比如下。以燒結為標準進行評價,球團的市場價格高出102元/噸,塊礦的評估價格高于市場價11元/噸。因此,提高塊礦配比、降低球團配比,有利于降低配礦成本。

根據市場行情及礦石性能,性價比排序是塊礦、燒結、球團(如果考慮塊礦含粉過篩等運行消耗,塊礦性價比應與燒結接近)。2017年提高塊礦及燒結配比降低球團配比,入爐塊礦配比從10%調到15%-17%。2017年用料結構優化降低配礦成本2.2億元。

3.4 加強高爐、燒結工序協同,保證燒結礦充分供應

發揮兩廠整合的優勢,加強生產組織和工序協同,提高檢修效率,減少臨時檢修,加強信息溝通,及時調劑保證高爐爐渣堿度的穩定;降低燒結料多停機率。燒結料多停機由2016年2.62%降低到2017年0.47%。其中5、6、8、10月份杜絕了料多停機。燒結配比由2016年的67.85%逐步提高到70.61%。單月最高達73.8%。

4 近幾年主要技術進步

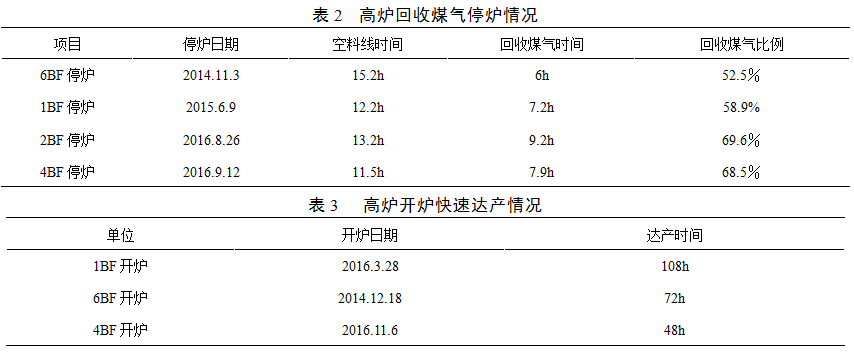

4.1 大型高爐回收煤氣停爐及開爐快速達產技術

武鋼煉鐵廠先后在六高爐、一高爐、二高爐、四高爐實現回收煤氣停爐,在六高爐、一高爐、四高爐實現開爐快速達產,開停爐安全、快速、節能、環保。有一種觀念認為開爐達產速度過快會影響高爐長壽,但武鋼高爐的快速開爐實踐證明,快速開爐并不影響高爐長壽。(開停爐情況見表2,表3)

4.2 降料線更換爐身下部冷卻壁

在廣泛吸收寶鋼技術的前提下,青山基地根據自身的設備及工藝特點,對相關技術方案進行完善,實現了降料線安全、快速更換爐身下部冷卻壁。

2017年3月七高爐空料線到爐腰下沿,更換爐身下部冷卻壁3塊。從停爐到冷卻壁更換完工僅耗時56小時(因主工期為更換爐頂齒輪箱,年修總時間5天)。

高爐送風,經過18小時的恢復,高爐各項技術指標達到正常水平。

技術特點:一次性壓料、帶風裝料、堵風口恢復。

5 高爐長壽技術

5.1 武鋼高爐長壽現狀

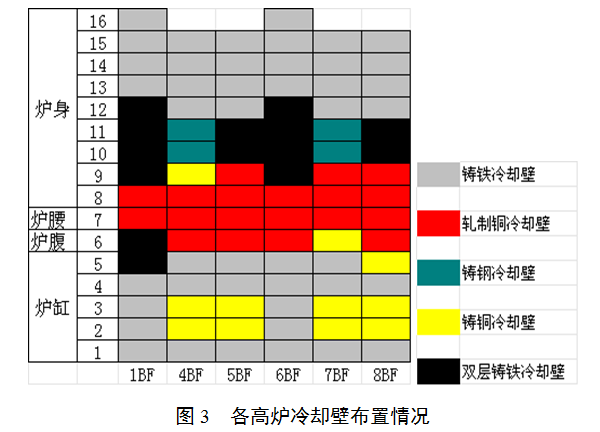

①各高爐冷卻壁布置情況

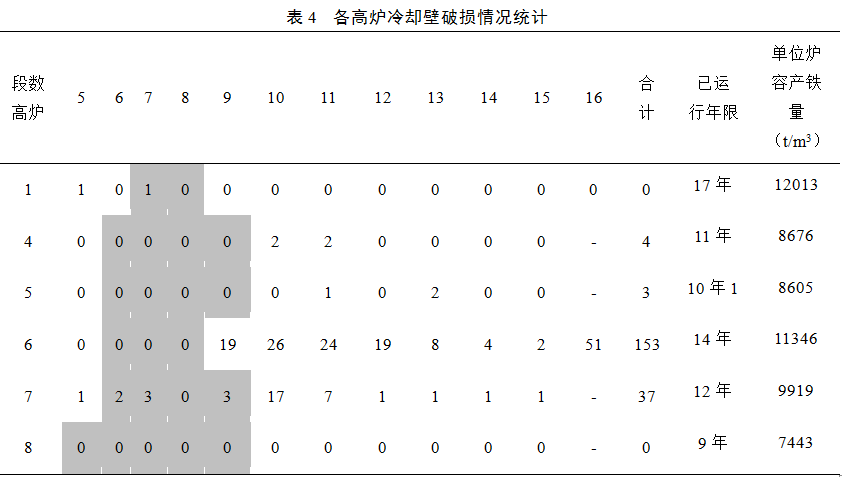

②各高爐冷卻壁破損情況統計

一、七高爐有個別銅冷卻壁損壞:鑄鐵、鑄鋼冷卻壁因熱疲勞損壞和煤氣沖刷損壞。

二、七高爐進行改造性檢修:一高爐2011年和2015年檢俢,六高爐于2014年,七高爐于2012年改造性檢修,更換部分損壞冷卻壁。

③爐缸狀態

2014年12月,六高爐中修通過現場勘測,最上層碳磚處的陶瓷杯完好。

2016年3月,一高爐6#、7#風口方位鐵口標高附近還有殘存陶瓷杯;計算碳磚殘余厚度都在1m以上。

爐缸側壁溫度一般在300℃左右,爐缸的熱流強度在3900~5200W/m2,均控制范圍之內。

在線生產高爐均未采用過V-Ti礦護爐措施。

爐爐底碳磚侵蝕僅0.1~0.2m。

從以上現象判斷:爐缸處于安全狀態。

5.2 武鋼高爐長壽要點

高爐長壽是一個系統工程,它涉及到設計選材、安裝施工、操作管理、檢查維護、全方位多重保障。

①設計選材是高爐長壽的基礎

冷卻系統設計:

采用全冷卻壁結構、軟水密閉循環冷卻系統,水量合理并留有余量。

爐缸設計:

采用“大塊碳磚+陶瓷杯”的結構形式。用大塊碳磚,在相同厚度下,減少層數,降低熱阻,利于傳熱,同時也可減少施工中出現的缺陷。用陶瓷杯,將850℃等溫線推到陶瓷杯中,阻止鉀、鈉蒸氣進入碳磚中,增加碳磚壽命。

耐材的選擇:

選擇真實的微孔或超微孔碳磚,搗打料性能與碳磚相匹配,陶瓷杯、風口組合磚選用膨脹系數低、抗渣鐵侵蝕性能優的微孔剛玉。

②安裝施工是高爐長壽的保證

冷卻壁和碳磚之間、大碳磚和小碳磚之間以及爐底的搗打料必須搗實。

冷卻壁之間的距離符合要求,冷卻水管中心線和爐殼開孔中心線吻合,避免剪切。

冷卻壁和爐殼之間的空間填實,防止煤氣流通:沖刷壞冷卻壁水管,水溫差升高、降低冷卻效果,爐殼發紅,漏煤氣。

嚴格控制碳磚砌筑縫隙,防止縫隙過大導致滲鐵。

③操作管理是高爐長壽的關鍵

操作管理要符合高爐的設計特點,使設計、選材優點充分發揮,不足之處得以抑制。

高爐操作中,操作爐型和鐵口深度影響高爐長壽。合理的操作爐型,熱狀態穩定,降低冷卻壁的熱疲勞和熱應力,延長冷卻壁壽命;爐缸活躍,環流減弱,減少爐缸侵蝕。進風面積、風口長度、布料制度又是影響爐型的重要因素。鐵口達到合理深度,形成穩定泥包,避免形成喇叭口,減緩鐵口區域磚襯的侵蝕,鐵口深度的最低要求必須大于該處磚襯厚度的1.2倍。鐵口深度不夠,不利于保護爐缸,鐵口過深,不利于出鐵,也不利于保護爐底。

④檢查維護是高爐長壽的保障

檢查維護是生產過程的一項長期工作,保證功能正常,預防事故發生。

軟水管理專業人員負責冷卻系統的檢查維護,確保水質達標、系統平衡;負責系統參數調整、爐缸爐底的日常檢查,對異常情況提出處置方案并參與討論。

爐窯管理和結構專業人員負責對溫度偏高或漏煤氣的位置進行開孔、灌漿、焊補。

對損壞的冷卻壁水管進行穿管或養護,確不可行的再卡斷灌漿。

在冷卻壁水管損壞集中的部位安裝柱塞冷卻器造襯,并外部打水冷卻。

⑤全方位多重保障

潛心研究,歷史傳承,形成完整理論體系。如:張壽榮院士,2009年冶金工業出版社《武鋼高爐長壽》 。

重視高爐的破損調查,分析破損機理,改進炭素搗打料。制定和修改了部分關于耐火材料國標和冶金行業標準。

堅持技術創新,消化、吸收、再創新,使爐底冷卻系統和爐缸結構方面更加科學合理。

注重高爐長壽的設計。在設計時,專家對長壽技術把關,關注細節,使設計選材更加合理。

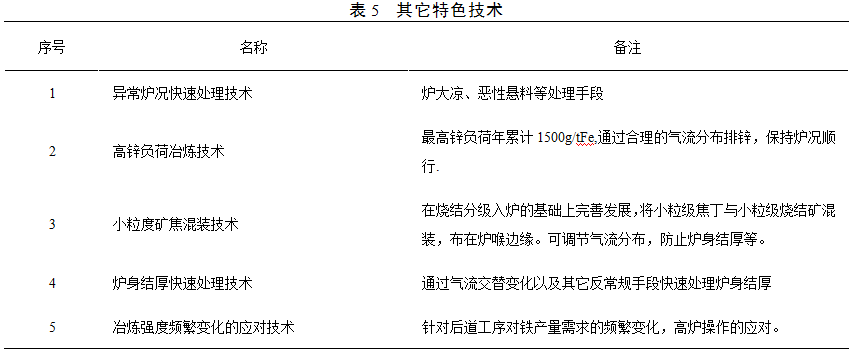

6 其它特色技術

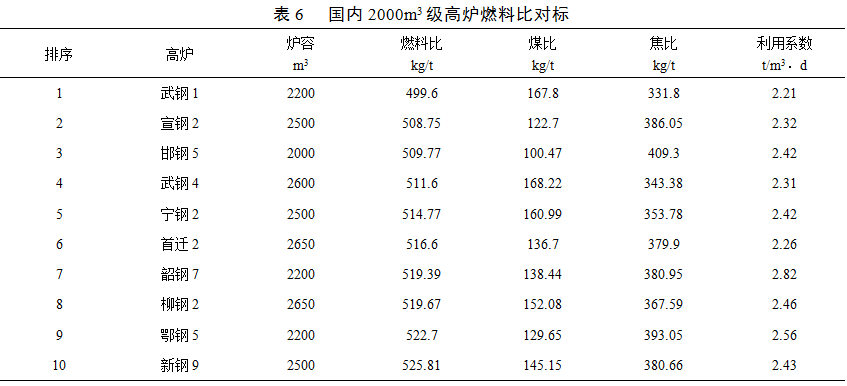

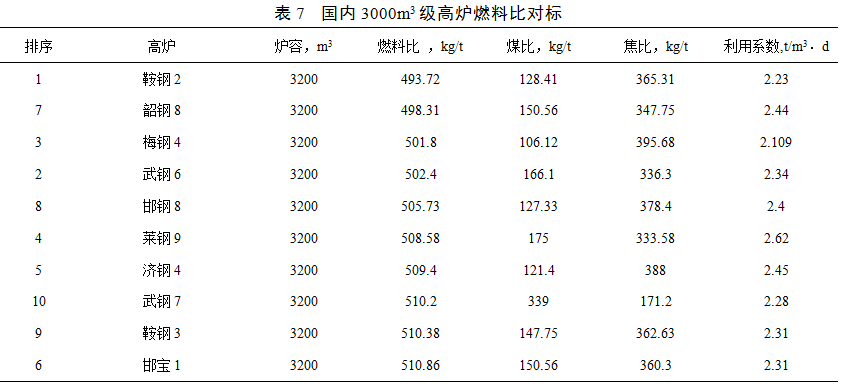

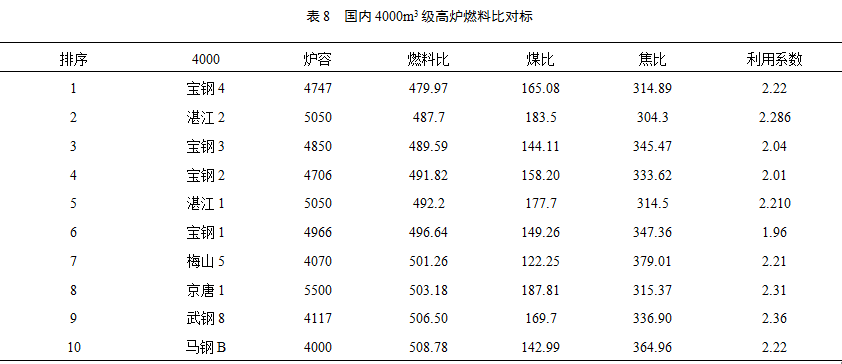

7 國內同類型高爐指標對標

武鋼有限1、4高爐燃料比都居于前10,1號高爐名列榜首,且是典型的長壽 高爐,于2001年5月大修后投產,目前已經生產16.5年,單位爐容產鐵12013t,目前爐缸爐底處于安全狀態。

武鋼6、7號高爐占據前10.六高爐于2004年7月新建投產,目前已經生產14年,單位爐容產鐵11346t,目前爐缸爐底處于安全狀態。

武鋼有限8號高爐2009年8月1日投產,生產超過8年,目前冷卻壁水管0損壞。

8 結語

武鋼有限煉鐵廠目前由于鐵鋼平衡的限制,產能不能充分發揮。綜合考慮利用系數、燃料比和高爐長壽狀況,武鋼有限煉鐵技術近年來進步較快。隨著寶鋼股份的協同,先進管理方式的置入,武鋼煉鐵必將取得更大進步。

(責任編輯:zgltw)