-

摘 要 針對龍鋼4#高爐爐缸第二段標高8.653米內環第2點爐缸側壁溫度嚴重升高、爐缸存在極大安全隱患的狀況,通過采取釩鈦礦護爐和堵風口降低冶強等控制措施,使高點溫度從846℃降至290℃。實現了在安全前提下的護爐目的,爐缸侵蝕得到控制,危險點轉入安全狀態。

關鍵詞 高爐 護爐 爐缸 側壁溫度

龍鋼煉鐵廠4#高爐有效容積1800m3,設計利用系數2.45t/(m3.d),2010年11月16日投產,至今已連續生產7年。高爐采用矮胖型爐型,26個風口,高徑比HU/D=2.41,雙鐵口交替出鐵,冷卻系統采用聯合軟水密閉循環冷卻,磚壁合一、薄壁爐襯結構,銅冷卻壁+鑄鐵冷卻壁。爐缸爐底的內襯采用“高導熱碳磚+陶瓷杯爐底”結構。

1 爐缸側壁溫度升高的過程

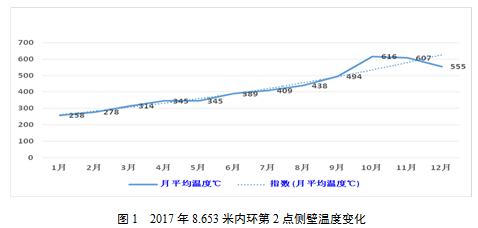

2017年一季度,爐缸側壁溫度異常點8.653米內環第2點呈緩漲趨勢,月漲幅在20℃-30℃之間。同方位爐殼溫度無變化,初步判斷為爐內內襯裂縫串氣所致,檢修時對局部高溫位置進行灌漿處理,一周內數據均表現平穩或者有下降趨勢。但后期還是上漲,表現出不可控制的狀態。進入11月,局部側壁溫度加劇上升,單日漲幅突破50℃。11月1日20:35分,8.653米內環第2點最高溫度達到歷史最高值846℃(正常值為200-300℃,報警值為400℃)。峰值出現的半小時后,高爐緊急休風,采取休風堵風口,釩鈦礦護爐等措施,休風后高溫點降幅緩慢,排除串氣可能。11月15日再次休風,對標高8.653米兩側進行爐殼開孔安裝熱電偶測溫裝置,測出爐缸碳磚冷面溫度達540℃,進一步確認為21#-26#風口下部爐缸碳磚侵蝕,高爐爐缸存在極大安全隱患。

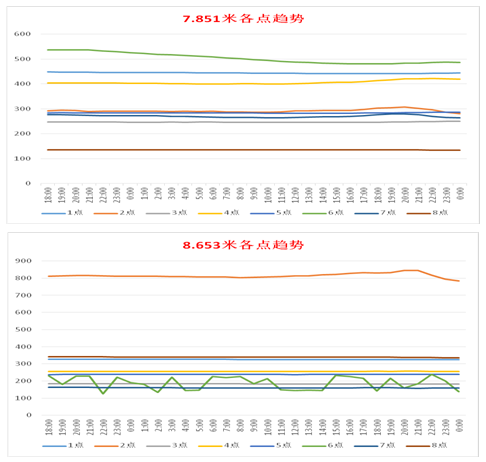

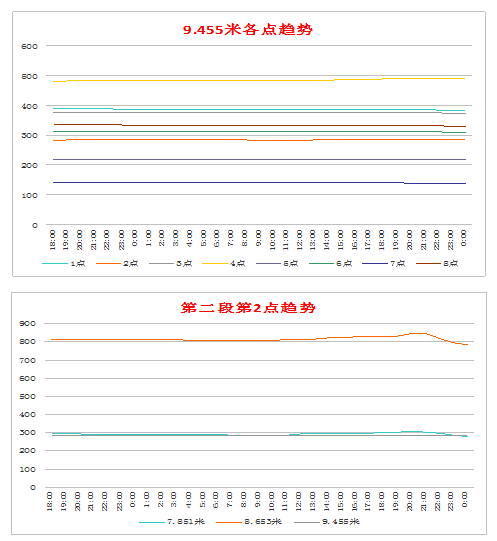

由上述4個趨勢圖可知,在8.653米高點溫度出現的前后30小時內,爐缸第二段的標高7.851米和標高9.455米的8個點內環溫度保持穩定,垂直方向的三層標高第2點內環溫度,只有8.653米出現波動,所以判斷為局部侵蝕。

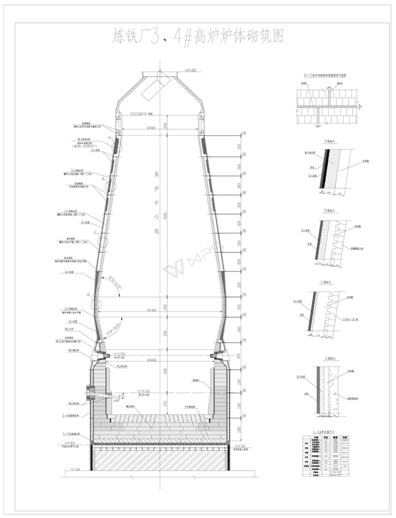

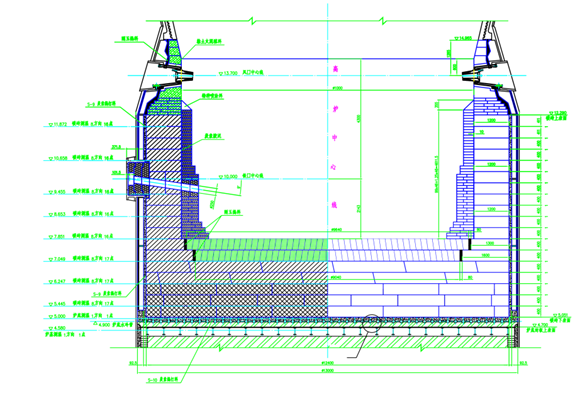

2 爐底爐缸結構

高爐爐底采用軟水密閉循環冷卻,爐底冷卻管(爐殼內)采用整根無縫鋼管,管徑規格108mm×14mm。爐底水冷管共48根,3根一組(串),共16組。爐缸砌筑圖見下圖。

在整個風口區域全部采用大塊組合磚砌筑,以加強結構的穩定性;同時增加風口冷卻壁與爐腹銅冷卻壁交接處組合磚厚度。風口及鐵口組合磚均采用微孔剛玉磚,以提高其抗渣鐵侵蝕及沖刷能力。

為更及時的掌握爐底爐缸冷卻壁溫度在不同冶煉階段的變化情況,4#高爐在爐底爐缸1-3段加裝了冷卻壁水溫差在線檢測,共計434個測溫點,并對損壞的碳磚內外環溫度進行恢復,實時檢測記錄各部位溫度的變化,系統自動跟蹤記錄成曲線。

3 爐缸側壁溫度升高的原因

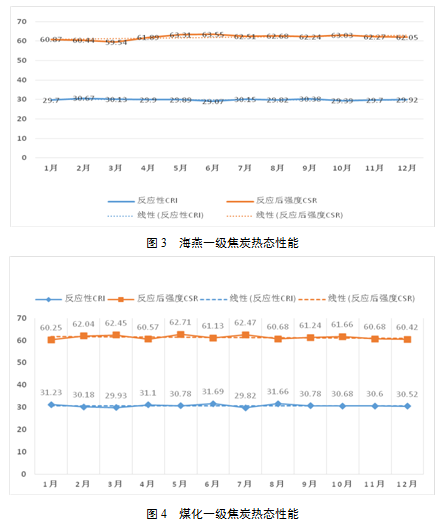

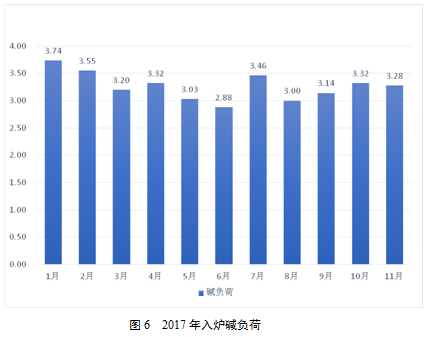

隨著鋼鐵市場的回暖,高爐冶煉也不斷強化,高爐利用系數早已大幅超出設計能力(見圖二)。同時,原燃料條件的不穩定(熱態性能和成分組成(見圖三、圖四),導致高爐爐缸侵蝕進一步加劇,爐缸側壁溫度持續升高(見圖一)。

3.1 入爐焦炭對爐缸活性的影響

4#高爐所使用焦炭成分極不穩定(海燕一級+煤化一級),主要表現在焦炭灰分高,反應性和反應后強度偏低,使高爐下部死焦堆焦炭粒度變小,焦柱氣孔度變差,影響高爐鼓風的穿透。風口回旋區也變得短而窄,死焦堆變大,爐缸的透氣性和透液性變差,長期這樣,導致爐缸工作狀況不理想。爐缸中心死區透氣透液變差,渣鐵穿越爐缸中心能力下降,邊緣環流強度提高,爐缸側壁碳磚侵蝕加劇。

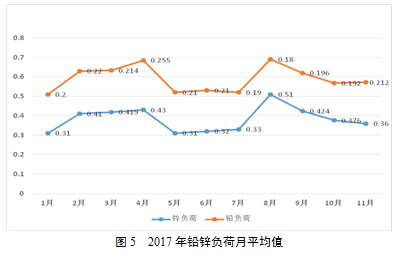

3.2 有害元素的侵蝕

由于高爐使用的塊礦和球團礦,堿金屬和鉛鋅負荷長期偏高。堿金屬在爐內一部分被焦炭吸收,一部分沉積于耐火材料上,其余隨煤氣或爐渣排除。①堿金屬首先吸附在焦炭的氣孔,而后逐漸向焦炭內部的基質擴散,隨著焦炭在堿蒸汽內暴露時間的延長,堿金屬的吸附量逐漸增多。向焦炭基質部分擴散的堿金屬會侵蝕到石墨晶體內部,破壞了原有的層狀結構。當生成層間化合物時,會產生比較大的體積膨脹,使焦炭產生裂紋,升至崩裂,導致焦炭強度下降,塊度減小,產生較多碎焦和粉末。堿金屬會使焦炭的反應性明顯增強,反應后強度明顯降低,焦炭質量將惡化。②一部分吸附在磚襯表面與磚襯反應生成新的化合物,產生體積膨脹,使磚襯從熱端向冷端逐層剝落;另一部分與煤氣一道沿磚縫、裂紋、氣孔滲入磚襯內部,反應生成大量的沉積炭。

鉛鋅都是高爐煉鐵的有害雜質,按照國際標準和《煉鐵工藝設計規范》要求,高爐堿負荷低于3.0kg/T,鉛、鋅負荷應低于0.15kg/t,高爐容積越大,入爐有害元素負荷應越低,國外高爐嚴格執行國際標準,鋅負荷都在低于0.15kg/T范圍內。

3.3 螢石洗爐

2014年,4#高爐因風口燒損,大量水進入爐缸,形成爐缸凍結事故。前后恢復用時1個月,恢復的過程中加螢石洗爐,也會使爐缸耐火材料受到破壞。

4 科學權威判斷后的治理措施

針對4#高爐爐缸側壁溫度8.653米內環溫度升高的現狀,公司邀請數位專家進行分析確診,一致認為:標高8.653米爐缸側壁耐材已有明顯侵蝕,高溫點處經過科學計算,最薄處碳磚厚度僅為210mm左右,為了保證高爐安全長壽,必須盡快采取護爐措施。

4.1 堵風口降冶強操作

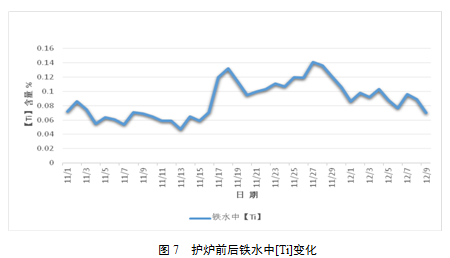

2017年11月1日20:30分左右,8.653米內環溫度飆升至846℃,遠遠超出測量范圍,該溫度為歷史記錄最高點,經計算熱流強度已經遠超警戒值,立即休風處理,為了安全決定連堵20#、21#、22#三個風口進行生產,降低冶煉強度。同時調整操作參數,原則:定風壓、定風量、穩定熱制度操作,日產量4200-4600T,風壓≤370Kpa,風量≯2700m3/h,頂壓=220Kpa,退負荷至3.7,降煤比操作,配吃高鈦球護爐,標準要求[Si]=0.6-0.8%,[Ti]=0.100-0.120%,嚴禁低爐溫,物理熱≮1500℃,當8.653米內環第2點溫度降至350℃以下,才可考慮逐步加大風量強化冶煉。

考慮高爐鼓風的均勻性,后期計劃對已堵風口另加φ90mm的陶瓷內套后全開,以達到縮小風口面積,增加風速和鼓風動能,活躍爐缸工作狀態的目的。

4.2 爐缸管理及水系統管理

建立并健全爐缸管理體系,對水溫差和熱流強度,以及碳磚的溫度,明確正常生產的工作溫度,警戒溫度,事故溫度。同步記錄相關數據并分析計算,視高熔點的TiC和TiN形成情況后,內環溫度下降的情況,再決定開風口以及對應的強化進程。

增大冷卻強度,高爐軟水系統的進水溫度降至40±0.5℃,水量增至最大4150m3/h,同時加強對冷卻系統(水溫差、熱流強度、爐殼溫度)的檢測,除過系統在線監測外(冷卻壁水溫差434個點,爐殼溫度106個點),對關鍵點每兩小時手動測量比較,保證測量數據的準確。

完善相應的預案,尤其是警戒出現時和事故狀態下(爐缸燒穿)的預案,并組織全員學習,并對事故狀態的安全逃生進行系統演練,提高事故狀態下的應對能力。

4.3 爐前管理

加強對爐前鐵口泥套、鐵口深度和開堵鐵口的管理。

?嚴格執行兩級鐵前確認制,早發現早處理,減少設備原因造成的出鐵延時;

?維護鐵口濕度,穩定打泥量3.0格,控制鐵口深度不低于3.0米,嚴防潮鐵口及淺鐵口出鐵;

?鉆頭使用規格φ50,嚴禁隨意增大鐵口孔徑,保證正常鐵水流速,延長放鐵時間,減少出鐵次數。

4.4 爐缸灌漿

日常定檢都有灌漿,11月1日緊急休風之后,11月15日再次休風,為了解決爐缸局部溫度升高的問題,主要灌漿點是異常高溫區,壓入的材質為碳化硅-碳質材料。目的是堵塞爐缸碳磚和冷卻壁之間的串氣通道,改善高溫點區域冷卻壁的冷卻效果。

4.5 加強原燃料管理

4#高爐一直使用的焦炭為海燕一級和煤化一級焦,要求采購部門嚴把質量關,從源頭優化并穩定原燃料質量,務必確保焦炭的灰分不超標,反應性CRI≤30,,反應后強度CRS≥60。

另一方面加強槽下篩分,減少入爐粉末量。目前槽下的燒結礦和球塊倉基本為新更換的,基本解決夾篩和堵塞的現象,不足之處焦炭篩面不理想,大面積破損和嚴重夾篩始終存在,需加快整體更換進程。基于目前現狀,副工長每2小時檢查原料,并清理篩面夾雜、粘結,減少粉末入爐。

及時掌握入爐料中堿負荷和鋅負荷的大小,并做好信息與反饋,減少含有害元素多的礦粉的使用量,進一步控制有害元素入爐。

5 總結

目前通過采取一系列的措施,包括發展中心活躍爐缸、控風限氧降低冶強、局部堵塞養護一方、爐內灌漿保護爐缸、加強篩分確保精樣,目前爐缸第二段8.653米第2點溫度已由846℃降至290℃,基本達到正常水平,爐缸側壁溫度升高得到有效控制,實現了安全生產。但是出于長遠考慮,4#高爐計劃年末停爐大修,更換爐缸炭磚、風口區域澆注,對爐身、爐腹、爐腰部位進行噴涂造襯,為后期的生產組織提供保障。

6 參考文獻

[1] 徐萬仁,朱仁良,張龍來,等.寶鋼2號高爐爐缸側壁侵蝕原因及控制實踐[J].鋼鐵,2007(1):8-11,16.

[2] 郭憲臻,鄒忠平,楊方,等. 安鋼8號高爐爐缸側壁溫度異常偏高的原因分析和處理[C].第八屆中國鋼鐵年會論文集,2011.

(責任編輯:zgltw)