-

摘 要 針對中小型高爐使用壽命短的問題,山鋼萊蕪分公司煉鐵廠吸取同類型高爐經驗,從長壽爐型設計,耐材選型,爐缸砌筑,開爐后的長期穩定順行長壽化操作制度調整,到高爐后期高效護爐生產,形成了高爐高效生產長壽控制模型,取得了良好效果,為高爐長壽技術進步提供了參考。

關鍵詞 高爐 長壽 問題 系統研究

Study on long life technology of blast furnace

Zhang Hongqi Zhang Ming Wang Zhigang

(Shandong Co. Laiwu branch ironworks, Shandong province Laiwu City, 271104)

Abstract:Aiming at the problems of short service life in small blast furnace, Shandong Laiwu branch from the same type of blast furnace ironmaking plant design experience, from the long furnace hearth refractory selection, masonry, long-term stability in the long life of operation after direct to adjust the system to support the late high blast furnace production, forming a production control model of blast furnace with high efficiency and longevity, achieve a good effect, which provides a reference for the technical progress of blast furnace longevity.

Key words: blast furnace, long life, problem, system research

1 前言

高爐長壽是一個系統工程,它牽涉到設計、選材、施工、生產和維護等各個方面。山鋼股份萊蕪分公司煉鐵廠6#高爐第二代爐役于2010年9月17日開爐投產,實際爐容1000m3。2016年12月,爐缸側壁溫度高點達到420℃,進入后期護爐生產階段,采取長壽技術和管理措施后,爐缸側壁溫度高點得到有效抑制,目前爐缸側壁溫度長期穩定運行在300℃以下,維持高效低耗生產狀態。

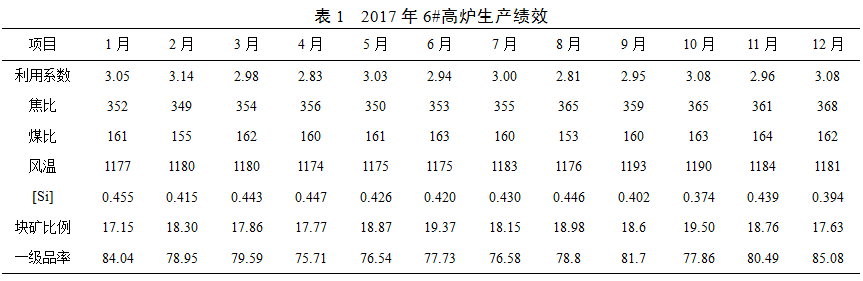

6#高爐截止2017年12月,累計出鐵量為806.32萬噸,單位容積產鐵量達到8063.22噸,達到了高爐長壽高效低耗生產目標(見表1)。

2 影響高爐長壽的因素分析

高爐能否長壽主要取決于以下因素的綜合效果:一是高爐大修設計或新建時采用的長壽技術,如合理的爐型、優良的設備制造質量、高效的冷卻系統、優質的耐火材料。二是良好的施工水平。三是穩定的高爐操作工藝管理和優質的原燃料條件。四是有效的爐體維護技術【1】。

3 長壽技術研究與實施措施

6#高爐總結吸取同立級高爐長壽經驗,結合上一代爐役爐缸的破損情況,貫穿“高爐長壽就是最大的效益”思路,從大修前爐缸設計和選材選型,大修過程施工質量把關,開爐后操作制度的選取和調整,到后期的高效護爐生產,形成了6#高爐高效生產狀態下的長壽模型。

3.1 采用爐缸耐材熱面形成渣鐵凝固層為導向的長壽設計。

6#高爐大修爐缸結構設計的操作理念是以爐缸耐材熱面渣鐵凝固層的穩定為指導方針,確立“高導熱性熱壓碳磚+陶瓷杯”的爐缸設計結構。熱壓小塊炭磚配置結構采用優良的熱壓小塊炭磚緊貼冷卻壁砌筑,其低孔隙度能阻止鐵水和渣的滲透,具有高抗堿性能,可吸收部分熱應力,配以高效的水冷系統,靠爐墻的有效的傳熱體系,將炭磚的熱面溫度降低,將爐缸的熱流迅速傳遞給冷卻系統帶出爐外,從而在爐缸側壁爐襯耐材的熱面形成一層穩定的凝結保護層,抵抗爐缸側壁的“象腳型”侵蝕,建立和穩定爐底爐缸渣皮是爐缸長壽的關鍵。

炭磚加陶瓷杯結構是在炭磚爐缸的熱面設置一層陶瓷內襯,靠陶瓷內襯優良的抗渣鐵和化學侵蝕性能來保護爐缸耐材不受侵蝕。其設計的理念是在炭磚熱面設置陶瓷耐材作為人造渣皮,初期人造渣皮比爐缸自動再生渣皮更穩定,對炭磚的保護將更理想,從而延長爐缸使用壽命[2]。

3.2 采用高導熱碳磚及微孔結構的耐材選型及質量管控

結合一代爐役后期爐缸各電偶測溫情況,大修拆除過程中確認了爐缸侵蝕嚴重的部位在爐缸陶瓷杯墊(死鐵層下部)和爐缸側壁的結合處出現“象腳”侵蝕,爐底碳磚侵蝕程度較輕。大修時對爐缸的大碳磚實行保護性拆除,保留底部兩層碳磚,更換爐底上部的兩層微孔和超微孔碳磚,同時對爐缸側壁“象腳”侵蝕部位的碳磚換型為高導熱性熱壓碳磚結構。

耐材質量檢測實行專人跟蹤,現場取樣,雙地送檢,無名檢測把關制度,確保耐材質量滿足設計要求。第一次取樣結果不符合技術條件規定時,允許再取一次,單獨復檢不合格的項目,復驗樣品為第一次取樣數量的兩倍。如果第二次取樣仍不合格,則該批產品視為廢品,不能用來筑爐。半石墨炭磚、微孔炭磚和爐底立砌復合剛玉磚,必須在生產廠按設計和訂貨合同的要求進行預砌。

3.3 設置完備的爐缸爐底測溫監測系統

一代爐役爐缸的侵蝕情況和爐缸熱電偶的強相關性說明了爐缸爐底測溫系統的重要和有效性。為了全面把握爐底爐缸耐材的侵蝕狀況并對爐缸異常點的捕捉,2010年6#高爐大修設置了完善的爐缸監測設施,嚴格了監測點的熱電偶安裝質量,確保監測點能夠真實地反映爐缸狀況。結合投資因素,爐底爐缸監測系統配置為:

爐底設置3層深入爐心的滿鋪炭磚的溫度監測點,在圓周8個方向上均勻分布,每支熱電偶分別設置3-4個測溫點;爐缸在0.5m的間隔高度上設置16個方位的雙點熱電偶,并在每個鐵口的正下方和周圍各設置4個單獨監測點。爐缸冷卻水系統設置水溫差測溫系統對爐缸熱負荷進行實時檢測,風口各套,爐腹、爐腰、爐身分段冷卻壁排水管上設置測溫電偶,強化對各種異常情況的監測監控。

3.4 嚴把砌筑質量關,確保爐缸無殘缺“自保護”渣鐵殼的形成。

高爐爐缸爐底的砌筑質量直接影響高爐爐缸爐底的使用壽命。磚襯的橫、縱向縫隙均不能過大,并且磚襯通過千斤頂項實,防止鐵水從結合處大量滲入。以200mm寬、線膨脹系數為3.0×10-6碳磚為例,當碳磚熱面達到1000℃時,單塊碳磚的橫向膨脹長度為0.6mm,因此需要保證在砌筑過程中磚縫寬度小于lmm,避免由于磚縫過寬導致鐵水的輕易滲入。

采用熱壓碳磚直接頂砌冷卻壁,排除由于填料的存在導致熱量傳輸受限的影響。而實現頂砌冷卻壁,需要保證炭磚與冷卻壁良好接觸,使炭磚與冷卻壁間緊密接觸,排除氣隙對傳熱的不利影響。針對熱壓碳磚施工的頂砌要求和目的,實行爐內弧形磨磚施工工藝改進以解決外環縫及各環碳磚間的“三角縫”超標問題,實現了爐缸側壁無殘缺高質量的長壽砌筑要求。

3.5 加強高爐長期穩定順行的基礎原料條件管理。

國內外研究結果表明,ZnO和K2O的化學侵蝕是爐缸陶瓷杯及碳磚破損的主要因素之一。目前萊鋼執行標準為ZnO≤0.3kg/tFe,(K2O+Na2O)≤3kg/tFe,降低兩種元素循環富集量,主要從入爐原料和高爐操作兩個角度加強控制。

通過調查,高爐ZnO和K2O帶入主要以燒結礦為主,現行可控制措施是,一方面配料過程中,調整高鋅料配比,另一方面停配高爐重力灰和干法灰,進而降低Zn、K含量至允許范圍內。高爐操作中,6#高爐通過適當發展邊緣氣流、提高爐頂溫度、增加煤氣流速以及調整造渣制度幾個操作手段其一或綜合,達到上下部共同降低富集量。同時定期檢測進出口產品ZnO和K2O含量,測算富集量是否控制范圍內,以此驗證操作控制效果。在高爐前端配料上,實行定期停配高ZnO料種,實現源頭降堿,爐內排堿,降低爐內堿金屬富集量,高爐保持長期穩定順行目的。

3.6 加強高爐長壽化操作制度參數調整。

優化裝料制度,合理控制兩股氣流分布。結合生產作業計劃要求和原料條件變化,實時動態調整爐頂布料參數,即布料角度、布料圈數、礦批、料線等,達到以“中心氣流為主,邊緣氣流為輔”控制模式,增強氣流穩定性,有效抑制邊緣氣流對爐缸上部的沖刷。

改善渣鐵成份,延緩爐缸侵蝕,6#高爐采取“高堿、中硅、低硫、高熱”八字操作方針。高堿:終渣堿度1.2-1.25,因高堿度爐渣熔化溫度高,更有利于在爐缸側壁形成穩定的保護渣殼,降低液態渣鐵沖刷侵蝕;中硅:[Si] 0.45%,有效促進侵蝕位置鈦化物沉積;低硫:[S]0.02-0.025%,適當提高鐵水粘度,降低鐵水流動性沖刷;高熱:[T] 1480℃,保證爐缸充足熱狀態,減輕爐缸堆積,提高爐缸抗波動能力。

3.7 爐缸側壁溫度升高后的高效護爐生產技術措施

當出現爐缸側壁溫度局部高點時,采取堵部分侵蝕嚴重部位上方的風口,可以有效減緩爐缸環炭的侵蝕。縮小進風面積,提高鼓風動能,保證爐缸均勻活躍。

高爐爐役后期,各層冷卻壁內襯侵蝕嚴重,操作上控制邊緣氣流,適當發展中心氣流,達到減輕煤氣流對內襯侵蝕的目的。

4 結論

(1)采用爐缸耐材熱面形成渣鐵凝固層為導向的長壽設計,實行“高導熱性熱壓碳磚+陶瓷杯”的爐缸設計結構,以爐缸耐材熱面渣鐵凝固層的穩定為指導方針,在爐缸側壁爐襯耐材的熱面形成一層穩定的凝結保護層,抵抗爐缸側壁的“象腳型”侵蝕。

(2)嚴把砌筑質量關,嚴格磚縫施工監理,實行爐內弧形磨磚“去三角縫”施工技術,防止因局部砌筑質量引起的氣隙、滲漏壽命縮短問題,確保爐缸無殘缺“自保護”渣鐵殼的形成。

(3)正常生產中,保持高爐長期穩定順行的同時,加強對入爐有害元素的管控,采取源頭定期降堿爐內排堿技術,控制爐內有害元素富集量的相對平衡,減少有害元素對爐缸和順行的破壞,提高高爐壽命。

(4)在后期護爐生產中,采取長風口、高動能護爐技術。通過改變送風面積,采用小風口,長風口,提高鼓風動能的護爐技術,既可以改善爐缸的工作狀態,又可以減少高溫煤氣流對爐襯的沖刷侵蝕。

5 參考文獻

[1] 鄒忠平,項鐘庸,歐陽標,等. 高爐爐缸長壽設計理念及長壽對策[J].鋼鐵研究,2011,39(1).

[2] 張壽榮. 高爐長壽技術展望[J].鋼鐵研究,2009,37(4).

[3] 張壽榮,于仲潔.武鋼高爐長壽技術[M].北京:冶金工業出版社.2009.

(責任編輯:zgltw)